基于ANSYS APDL的支撑筒结构优化设计研究

王淞

(上海海事大学 临港校区,上海201306)

0 引言

支撑筒作为大型钢结构顶升装备中的重要支撑结构,其强度、刚度和稳定性对顶升设备的顶升性能和安全性有着重大影响。目前,在地面观测卫星、地上建筑物夹持及顶升、海洋石油平台模块的移动和建造过程中,均有通过支撑筒与夹持机构的互相配合从而实现大型钢结构的顶升过程[1-3]。在保证最大有效应力的前提下,支撑筒的结构优化设计不仅能够减少建造材料、节约空间体积,同时还能对支撑筒的尺寸进行修改,使其长宽尺寸达到与所持建筑物相对应的比例。任开锋等[4]对卫星舱外的复合材料支撑筒进行了验证,通过有限元分析,得到了支撑筒的合理尺寸,满足了设计试验的指标要求,但并没有对支撑筒进行优化;邬钱涌等[5]对岸边集装箱起重机结构的轻量化进行了研究,在保证强度和刚度满足要求的前提下,利用ANSYS软件使质量减小了3.56%,但计算过程较为复杂,且迭代次数较多,计算效率较低;张卫东等[6]针对超高层建筑全钢结构用的支撑筒进行了性能分析,包括结构布置、抗震性能指标、风载等因素,计算结果表明,传统的支撑筒布置结构能够满足各项要求。同时提出一些构造加强的措施供工程参考;包联进等[7]对天津高银117大厦的巨型支撑结构体系进行了分析和优化设计,利用缩尺实验,优化解决了此巨型支撑系统在罕遇地震情况下的失稳问题,具有较大的参考价值。但需要反复进行荷载实验,成本较高且周期过长。A. I. Borovkov等[8]基于ANSYS APDL参数化语言,结合Free Pascal代码开发系统,实现了对汽轮发电机转子及散热器的参数化建模与分析。目前虽然已经解决了支撑筒的强度和刚度要求,但在整体结构轻量化方面仍有改善的空间。

对此,提出利用ANSYS软件中的APDL参数化有限元分析模块[9],采用零阶优化方法中的随机优化方法对支撑筒整体结构进行优化分析,首先分析了夹持工况和顶升工况时的等效应力,其次以最大等效应力为状态变量,以最小体积为目标,进行优化设计[10],进而得到收敛曲线和变化曲线;最后,将优化后的结果与未优化的结果进行对比,得出优化的有效性。

1 支撑筒结构

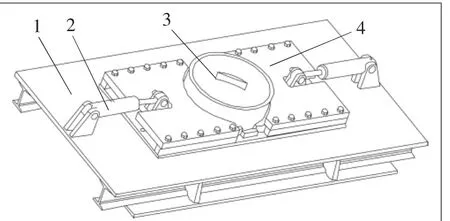

支撑筒结构的设计与所要夹持和顶升的钢结构相关,同时,也与周围环境和负载等有很大的关系[11]。本文设计的顶升装置结构如图1所示。该装置采用作用力面接触,相对于线接触,能够提供更大的作用力接触面积,可减小变形和提升稳定性。目前应用较为广泛。 同时,该结构增大了销的直径,能够有效提高支撑筒整体的断裂性能。

图1 顶升装置原理图

如图1所示,当装置提升大型钢结构时,两液压油缸夹持收缩,带动2块钢板松开对支撑筒的夹持。顶升油缸伸长,将支撑筒顶起,直到下一个支撑筒的插板槽与两夹持钢板的高度相同时停止顶升,两夹持油缸带动夹持板深入到支撑筒的插板槽中夹持住支撑筒。顶升油缸收缩,待顶升油缸收缩到能在顶升油缸上再放入一个支撑筒时停止收缩并在顶升油缸上再放置一个支撑筒。不断重复以上过程,即可实现对大型钢结构的顶升[12]。

2 支撑筒初始强度分析

根据以上夹持机构的工作流程可知,支撑筒有2种工况:夹持工况和顶升工况。在实验中,本文选取支撑筒支撑的质量为120 t,下面对两种工况下支撑筒的强度进行分析。

支撑筒结构及部分尺寸如图2所示。

图2 支撑筒的结构及关键尺寸

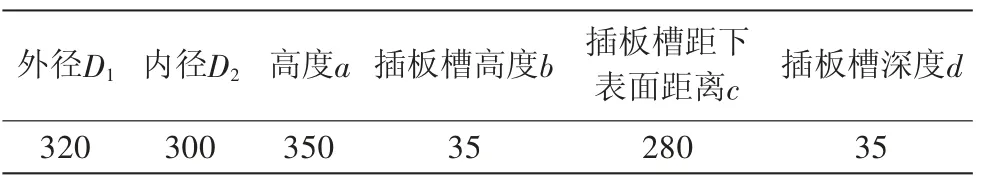

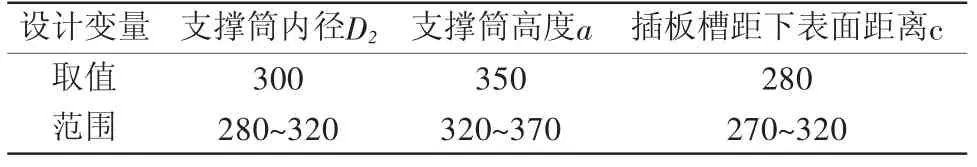

根据工程经验[13],设计了支撑筒的初始结构尺寸,如表1所示。

表1 支撑筒初始结构尺寸 mm

根据以上支撑筒初始设计尺寸,对支撑筒进行强度分析,夹持工况下支撑筒的应力和应变分布图如图3所示;顶升工况下支撑筒的应力和应变分布图如图4所示。

图3 夹持工况下应力和应变分布图

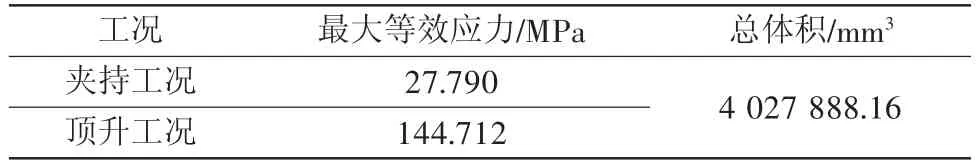

由图3、图4可以分别得到夹持和顶升状态下的最大等效应力,同时利用ANSYS体积模块计算出此时支撑筒的体积为4 207 888.16 mm3,结果如表2所示。

表2 支撑筒初始分析结果

图4 顶升工况下应力应变分布图

根据以上ANSYS分析结果可知,夹持工况时支撑筒的最大等效应力为27.79 MPa,顶升工况时支撑筒的最大等效应力为144.712 MPa,可以看出夹持工况时的最大等效应力要远小于顶升工况时的最大等效应力,因此在优化分析时只需考虑顶升工况时的最大应力应小于材料许用应力与安全系数的乘积即可。

3 支撑筒优化设计

3.1 变量选取

选取支撑筒的内径D2、高度a及插板槽距下表面距离c在内的主要尺寸作为设计变量,各尺寸的初值和取值范围如表3所示。

表3 变量取值及范围 mm

选取顶升工况中的最大等效应力MAXSEQV为状态变量,根据最大等效应力应小于材料许用应力与安全系数的乘积,可知MAXSEQV应满足约束条件:

3.2 建立目标函数

本次优化的目的是使支撑筒在满足一定强度条件下具有较小的质量,因此应以支撑筒的质量作为目标函数,又考虑到支撑筒的质量与其体积成正比(假设支撑筒密度均匀),由于支撑筒的体积更容易测量,因此最终选择支撑筒的体积作为本次优化的目标函数。其数学模型为:

式中:X1、X2、X3分别为支撑筒变量中的支撑筒内径D2、支撑筒高度a及插板槽距下表面距离c;fn(X)为支撑筒的总体积,也即目标函数;fσ为支撑筒的应力,满足不超过支撑筒材料的屈服极限和安全系数的乘积;fε为支撑筒的变形,查标准手册[13]可知,该值不超过0.20 mm。

由于采用ANSYS一阶优化方法时,计算结果容易发散,不利于产生稳定的数据,而ANSYS零阶优化方法通常收敛的速度较快,其计算精度虽然没有一阶优化方法的高,但也能够满足工程需要,因此本节关于支撑筒的优化设计部分采用了零阶优化方法中的随机优化方法。

3.3 优化结果

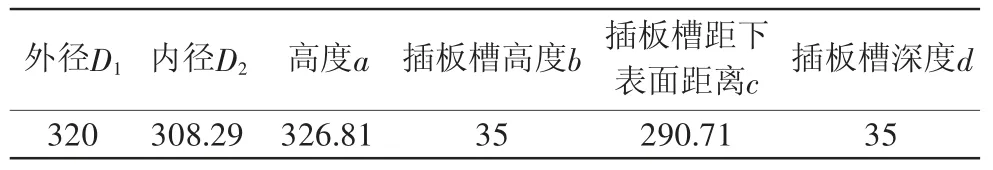

利用ANSYS APDL有限元分析模块对该支撑筒结构尺寸参数进行优化设计,编写优化程序并运行后,通过APDL输出窗口可以看出程序经过9次迭代后,得到了最优化结果,且第8次优化后的结果为此次支撑筒结构优化的最优设计结果。支撑筒的体积即目标函数随迭代次数的收敛情况如图5所示,3个设计变量随迭代次数的变化情况如图6所示,优化后支撑筒的结构尺寸如表4所示。

图5 目标函数收敛曲线

图6 设计变量变化曲线

表4 优化后支撑筒尺寸 mm

4 结果分析

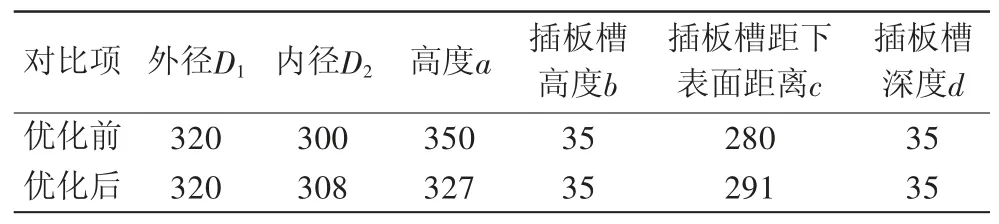

对支撑筒优化后的尺寸进行圆整,得到优化前后尺寸对比,如表5所示。

表5 优化前后尺寸对比 mm

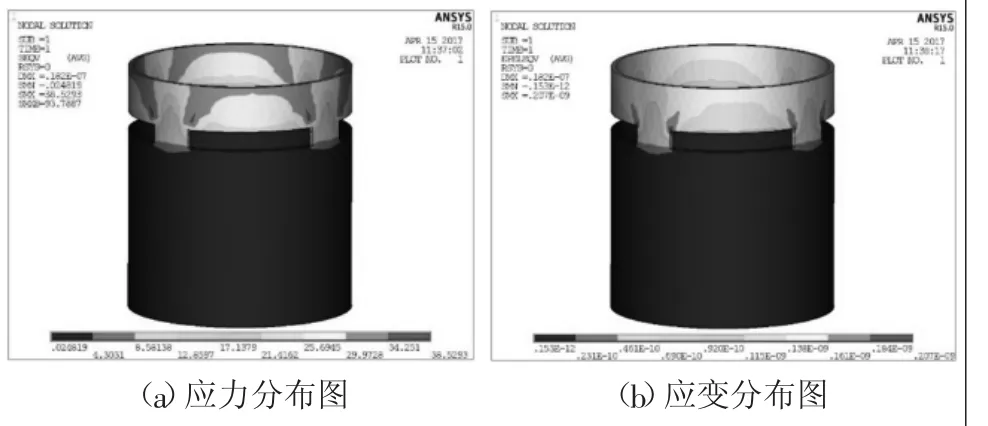

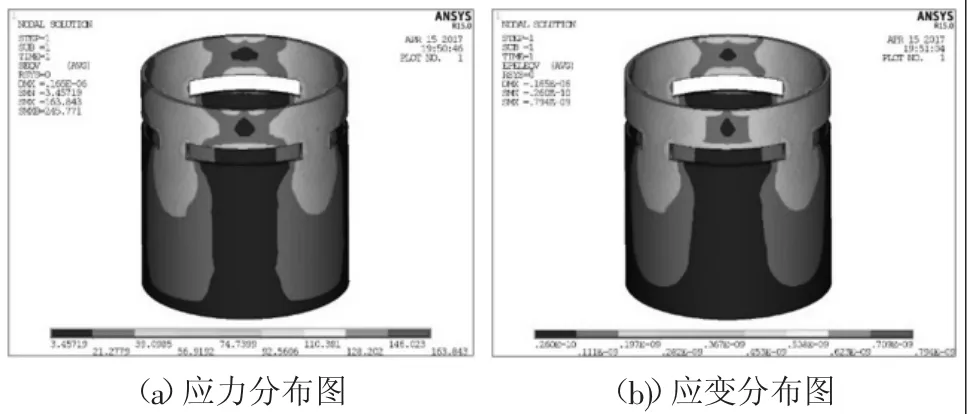

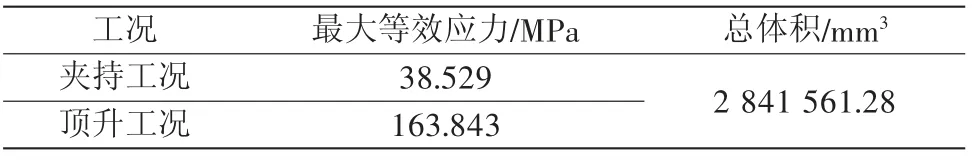

根据圆整后的支撑筒尺寸对支撑筒再次进行2种工况下的强度、刚度分析。优化后夹持工况下的支撑筒应力应变分布图如图7所示。优化后顶升工况下的支撑筒应力应变分布图如图8所示。

图7 优化后夹持工况应力应变分布图

图8 优化后顶升工况应力应变分布图

由此可以得到优化后夹持和顶升状态下支撑筒的最大等效应力(如表6),同时计算出此时支撑筒的体积为2 841 561.28 mm3。

表6 支撑筒优化分析结果

根据支撑筒优化后分析结果(如表6)和支撑筒优化前分析结果(如表2)可知,在同样满足两种工况要求的条件下,优化后相较于优化前体积减小了(4027888.16-2841561.28)÷4027888.16=29.45%。

5 结论

本文通过建立一种夹持机构的模型,分析型钢结构模块顶升装置中的支撑筒部分,利用ANSYS APDL参数化有限元分析模块,采用零阶优化方法中的随机优化方法,通过对比分析,在满足夹持和顶升两种工况等效应力的情况下,迭代8次后取得了最优的设计结果,优化后支撑筒的体积比优化前相对减小了29.45%,得到了更为合理的结构尺寸。利用这种方法能够大大减少支撑筒及整个顶升装置的质量和材料用量,对大型结构物顶升过程中的装置设计方案具有重要的参考作用,同时对于其他领域的支撑筒设计也具有一定的借鉴意义。