输电杆塔挂点焊接变形和残余应力仿真分析

王朋, 熊捷, 黄斌

(中电建武汉铁塔有限公司,武汉430011)

0 引言

焊接是一种常用的金属加工工艺,在电力、桥梁、船舶等领域得到广泛的应用,焊接过程中焊接件温度梯度的变化导致残余应力的产生,对焊接件的强度、抗疲劳特性、低温服役寿命等产生重要影响,复杂构件中的多层多道焊的应力分布更为复杂。输电杆塔挂点的焊接质量直接关系到输电系统的稳定,挂点的设计和制造,必须考虑服役地区的实际气候等因素,对焊接工艺进行优化设计,最大程度降低焊接残余应力,保障服役安全。焊接过程有限元热力耦合模拟具有节约设计成本、能再现焊接过程等优势,在焊接工艺优化领域得到了广泛的应用。随着计算机技术的发展,许多学者采用计算机数值模拟技术对焊接的残余应力和变形进行模拟。王春生[1]采用有限元程序ANSYS建立高强度Q420焊接工字钢梁的有限元模型,并基于试验结果进行有限元模型校核。赵宏权[2]通过计算机模拟软件建立的三维实体模型分析JU2000E自升式钻井平台桩腿K型节点的应力分布特征。侯阳[3]对焊接温度场进行数值模拟,获得温度场的分布规律和不同位置的焊接热循环曲线,为进一步研究焊接应力场、应变场及优化焊接工艺参数提供有效依据。

为得到输电杆塔挂点最佳焊接工艺,采用有限元分析软件ABAQUS对杆塔挂点不同的焊接工艺进行焊接残余变形和残余应力的仿真计算,通过对比分析仿真结果,得到输电杆塔挂点最佳焊接工艺方案。本文的研究结果可以为实际的生产提供指导。

1 塔挂点有限元模型

1.1 塔挂点有限元模型的建立

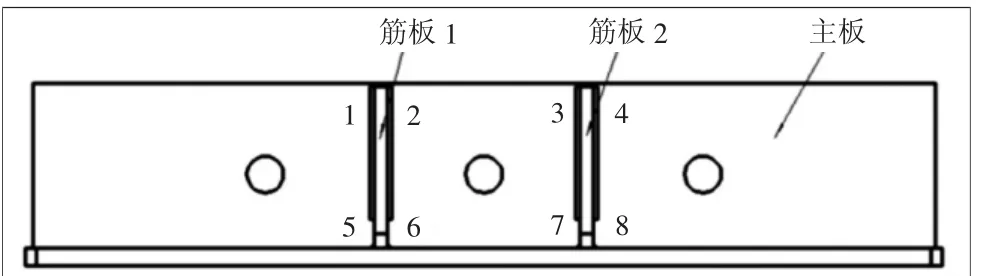

利用Creo软件建立输电杆塔挂点模型保存为stp格式并导入ABAQUS中。对模型进行网格划分,筋板焊缝处采用较细密的网格(单元边长为1 mm),筋板距离焊缝较远的地方采用较粗的网格,减少网格数量,提高计算效率。最终的有限元网格模型如图1所示,模型一共有38 478个节点,27 850个网格单元。

图1 塔脚有限元网格模型

1.2 材料及工艺参数

挂点材质为Q420C,焊丝的牌号为ER50-6,其直径为1.2 mm。焊接方法为100%CO2气体保护的MIG自动焊,焊接电压为23 V,焊接电流为200 A,焊接速度为3 mm/s。焊接的初始温度和环境温度均设置为20 ℃。

1.3 边界条件及热源模型

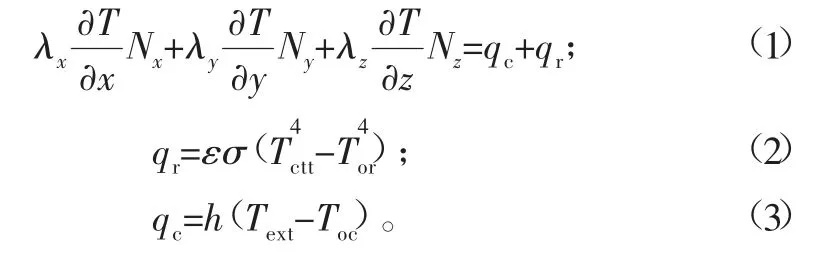

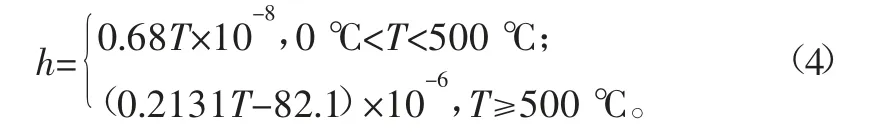

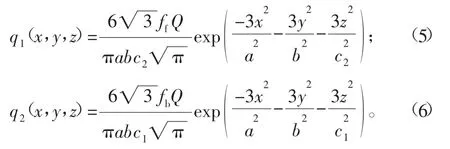

焊接温度场计算的热边界条件为热对流和热辐射[4],热对流和热辐射混合边界条件的表达式为:

式中:λ为材料导热系数;ε为材料表面热辐射率;σ为斯蒂芬-玻尔兹曼常数;h为传热系数,W/(mm2·℃);Text为环境温度;Tor为零辐射参考温度;Toc为零对流参考温度。

传热系数h计算公式为:

热源模型是焊接模拟结果准确与否的关键[5],在实际的焊接过程中,电弧热源的能量较为复杂,整体呈现为前方能量集中、后方分散,熔深也随着热源作用区域的位置而不同。本文选用双椭球热源模型,该模型可以更好地反映焊接中的热量输入[6]。双椭球热源模型表达式[7]为:

式中:ff与fb分别为热流密度的集中系数,其中ff+fb=2;Q为焊接热输出功率输出量,Q=ηUI (η为焊接热输入效率,本文取0.7;I为焊接电流;U为焊接电压);a、b、c1、c2为热源模型的形状参数。

2 焊接方案和计算结果及分析

2.1 改进的焊接工艺方案介绍

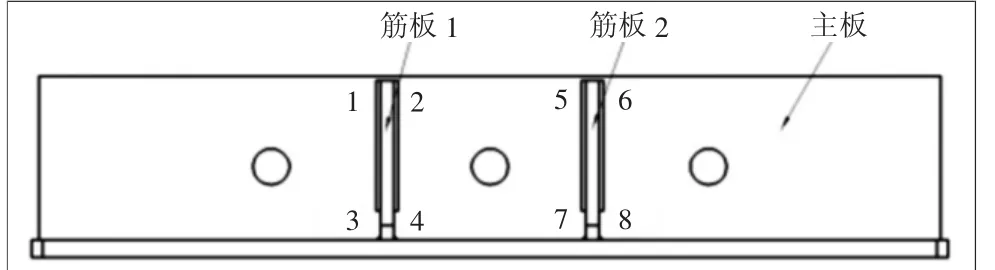

图2为原焊接工艺方案示意图,每个数字代表一道焊缝,按照图示标号的顺序进行焊接。

图2 输电杆塔挂点原方案焊接施焊道次及顺序

原工艺方案每道焊缝有3层,每层焊接顺序均是按照图3所示的Ⅰ、Ⅱ、Ⅲ的次序一次完成焊接。根据实际工艺,每道焊缝完成后不需进行冷却。

图3 输电杆塔挂点局部焊接结构平面示意图

改进方案的焊接顺序如图3所示,每次焊接一道焊缝的一层,即按照图4所示顺序进行焊缝的焊接,先焊打底层,再焊填充层,最后焊盖面层,每层焊接方向不变,与原方案一样(如图3)。

图4 输电杆塔挂点原方案焊接施焊道次及顺序

改进方案2与改进方案1总体焊接顺序相同(如图4),但是填充层焊接方向与改进方案1相反(如图5)。

图5 改进方案2局部焊接结构平面示意图

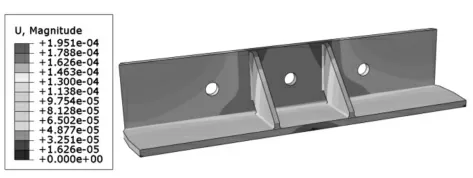

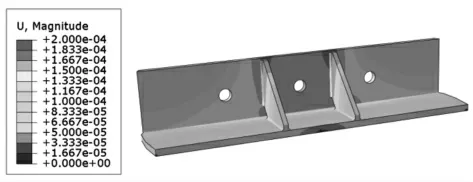

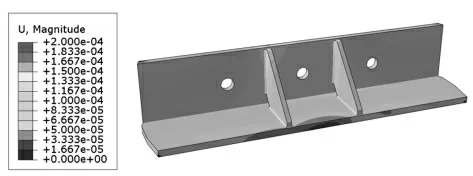

2.2 变形仿真结果对比

图6~图8为3种焊接方案残余变形仿真结果云图,可以看到,与原方案相比,方案1的峰值变形更小,但是与原方案的分布区域的位置大致相同。与原方案和方案1相比,图8所示的方案2变形分布峰值更小,分部更加均匀。因此从残余变形角度来看,方案2更加具有优势。

图6 原方案残余变形云图

图7 方案1残余变形云图

图8 方案2 残余变形云图

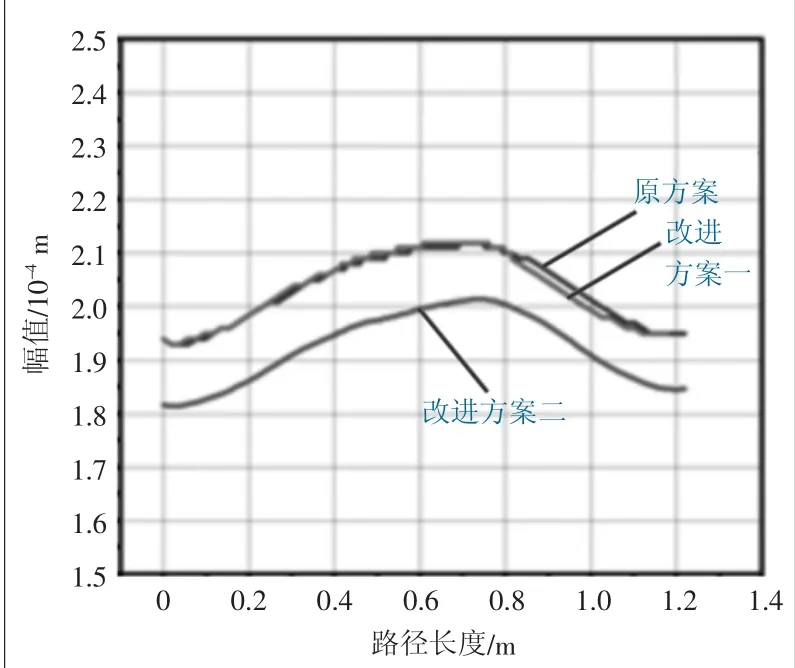

为了详细对比原始方案、改进方案在长度方向的残余变形,提取图9所示路径1上(即主筋背侧板棱线)的残余变形进行对比分析。

图10所示为3种焊接方案路径1上形变量的对比图。可以看到改进方案1和原方案在路径1上的变形相差较小。与前两种方案相比,改进方案2的变形较小,这与图6~图8的分布结果一致。这是由于改进方案1的局部焊接顺序的优化减小了填充层焊接时的热量堆积,引起变形较小。

2.3 残余应力仿真结果对比分析

图9 路径1示意图

图10 路径1上总的变形对比

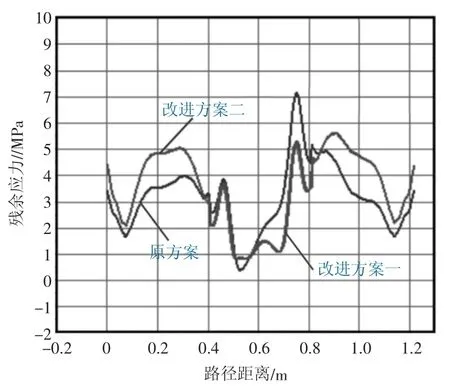

图11为冷却后3 种焊接方案在图9 所示的路径1 上残余应力的对比曲线图,可以看到焊接残余应力在整条路径上均呈现拉应力状态。改进方案1和改进方案2在路径1上残余应力分布基本相同,与原方案相比,在筋板1 处的残余应力更小,在筋板2处残余应力更大,但是残余应力分布更加均匀。

图11 路径1上残余应力

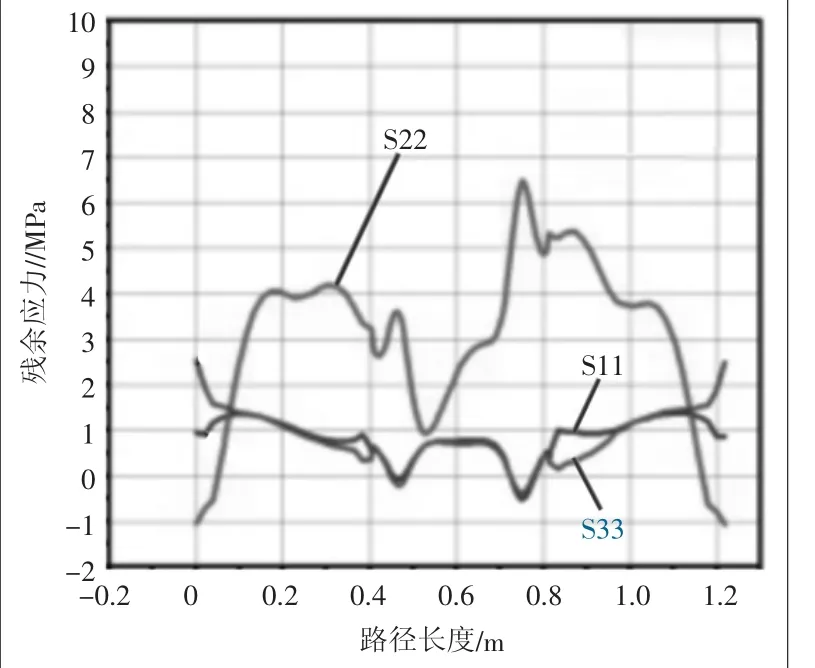

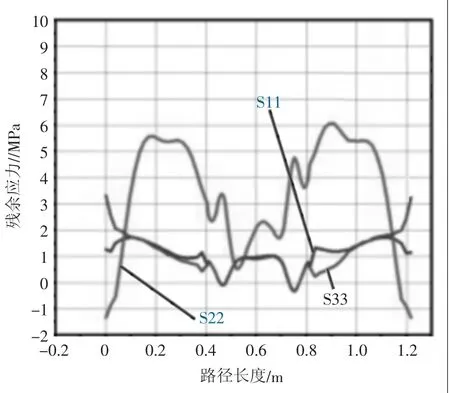

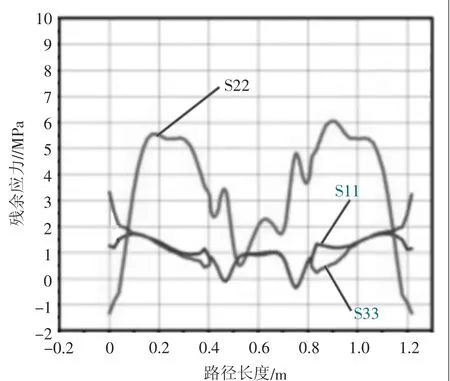

图12~图14分别为冷却后原始方案、改进方案1和2在路径路径1上X轴方向(S11)、Y轴方向(S22)、Z轴方向(S33)上残余应力分布线图。通过对比可知,与原方案相比,改进方案在Y轴方向(沿路径1方向)上筋板位置的应力分布更加均匀,X轴与Z轴方向上焊接残余应力区别较小,说明应力分布主要区别在Y方向。其中改进方案2在Y方向应力分布更加均匀。

综合分析可知,从残余应力分布的角度来看,改进方案残余应力的改变不够明显,但是分布更加均匀,结合变形结果来看,改进方案2更加合理。

3 结论

图12 原始工艺方案三方向残余应力

对输电杆塔挂点的焊接过程进行了有限元仿真,分析比较不同的焊接工艺下各个位置的焊接残余应力,得出以下结论:1)由改进的焊接方案残余变形云图和路径分析可知,改进方案2 即焊接道次交叉和层间交叉焊接对挂点整体变形及长度方向的变形有减缓作用。2)路径上的焊接残余应力对比显示,两种改进方案在两个筋板位置处焊接残余应力峰值更接近,主板Y方向上焊接残余应力分布更加对称。在极端的环境下,更加有利于输电杆塔挂点的双向变形。3)综合以上分析结果,采用优化方案2焊接顺序进行输电杆塔挂点的焊接更有利于减小挂点的变形和提高残余应力分布的均匀性,从而提高其在极端环境下的使役性能。

图13 方案1三方向残余应力

图14 方案2三方向残余应力