M油田注水井管材材质选择研究

黄传超

(中国海洋石油国际有限公司,北京100028)

0 引言

腐蚀对油田注水井管材使用寿命具有重大影响,选择合适材质的管材对于延长注水井的寿命、缩短修井周期来讲至关重要[1]。业内研究普遍认为,预防腐蚀的最常见方法是为金属管材在指定的使用环境下选择合适的材质,或将腐蚀速率控制在一定范围,在管材设计的寿命年限内,将总的腐蚀量控制在可接受的安全范围内。因此选择管材时取决于两个主要的考虑因素,一是可能发生的腐蚀类型,二是腐蚀的速率[2]。对于特定的油田有其特定的井下腐蚀环境及特定的注水水质,腐蚀研究要有针对性,本文通过实验室模拟M油田注水井管材使用工况,通过研究,分析出影响该油田注水井管材腐蚀的主要因素,并为该油田选择出合适的注水井管材材质。

1 腐蚀机理

一般来讲管材的腐蚀有两个基本要求:首先,必须存在液态水;其次,液态水必须湿润管材表面。下面是与注水井管材有关的几种腐蚀机理。

1.1 均匀腐蚀

均匀腐蚀指整个金属表面的普遍腐蚀,通常以相对均匀的速率逐渐出现在金属大部分表面上。注水井选材时最基本的缓解措施是考虑“腐蚀余量”,即在管材使用寿命期间除去可能的腐蚀量后剩余的材料厚度[3-4]。

CO2会导致管材的均匀腐蚀,影响CO2腐蚀最重要的参数是井下温度、CO2浓度、水质pH值、有机酸含量和液体的流动情况。当CO2溶解在水中时,会形成碳酸H2CO3,这是一种弱酸,不能完全分解成离子:CO2+H2O→H2CO3;H2CO3=H++HCO3-。H+与Fe发生置换反应:2H++Fe=Fe2++H2。HCO3-与Fe2+发生沉淀反应:HCO3-=H++CO32-,CO32-+Fe2+=FeCO3。在此,碳酸直接还原,其速率取决于溶解但未离解的酸的量,而不直接取决于pH值。这与强酸不同,强酸腐蚀速率高度依赖于pH值。

1.2 局部腐蚀

局部腐蚀又称不均匀腐蚀,是发生在金属某些部分的腐蚀,主要包括点腐蚀、缝隙腐蚀、台面腐蚀和流动诱导局部腐蚀等形式,其中点腐蚀是井下管材中比较普遍发生的。点腐蚀是指金属表面在腐蚀介质中形成小孔的一种局部的腐蚀形态,亦称孔蚀,一般由氯离子和硫化物离子引起。它是由涂层或保护膜的局部损坏引发的,仅在氧气存在下才会发生。水中溶解的氧气可通过形成H+离子来降低pH值,进而启动该过程。

在阳极部位:Fe→Fe2++2e-,阳极形成凹坑的位置。在阴极部位,发生氧气还原反应:O2+2H2O+4e-→4HO-。如果存在硫元素或者硫酸,其阴极也可能发生还原反应:S +H2O +2e-→HS-+HO-;2H2CO3+2e-→2HCO3-+H2。由于持续的氧化作用,正离子会在凹坑区域积聚并建立过量的正电荷,从而吸引Cl-离子形成FeCl2。虽然局部腐蚀对金属重量损失比均匀腐蚀小,但因其可导致金属管材的穿孔现象,故其危险性较大。

表2 常用金属或合金在不同条件下的腐蚀实验结果

2 常见材质的油管的使用条件和腐蚀情况

2.1 碳钢管材

碳钢管材主要应用在非腐蚀性环境中,在无氧的酸性环境中,其表面产生的腐蚀产物对管材本体具有很好的防护性。但如果存在痕量氧,则会发生很严重均匀腐蚀。CO2腐蚀是碳钢管材最常见的腐蚀机制之一,另外H2S和O2的反应可能会生成元素硫,也会加剧腐蚀速率,并经常伴有局部腐蚀。

2.2 合金管材(Corrosion resistant alloys,CRA)

在腐蚀性环境中,往往选择合金管材。但不同类别的合金管材有着不同的使用条件,选择影响CRA腐蚀的关键参数是温度、氯离子浓度、CO2和H2S分压、pH值及其他污染物(主要是氧气和元素硫)。这些参数影响钝化膜的稳定性(点蚀的开始)、重新钝化的容易程度,金属从坑中的溶解速度及引发应力腐蚀开裂和传播的风险[5]。

3 M油田注水水质分析

注水井材料的腐蚀类型和速率很大程度上取决于注入流体的成分。由于腐蚀是一种电化学过程,因此在考虑候选材料的腐蚀时,与井下设备接触的水溶液成分和矿化度是至关重要的因素[6-8]。

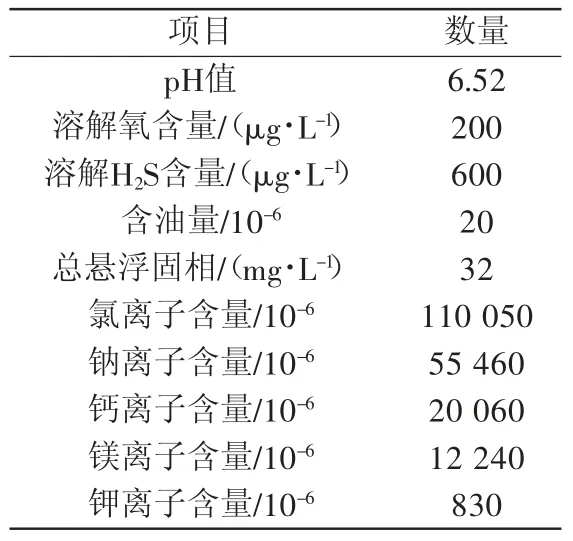

实验室获得M油田注水水质主要指标如表1所示。

从中可以看出,M油田注水水质中含有较高的溶解氧和溶解H2S。

表1 M油田注水水质主要成分

4 M油田注水井管材实验

本文通过模拟在30 ℃和60 ℃条件下,溶解氧含量在20 μg/L和200 μg/L的流动和静止溶液中,对不同材质的金属管材进行腐蚀实验。材料的范围从碳钢和不同级别的合金钢(1%Cr,2%Cr,13%Cr,316L,22%Cr,25%Cr,17-4PH及718等),实验条件及结果如表2所示。

通过实验,获得了以下结论:1)在所有测试中,溶解氧含量的影响是明显的。2)碳钢遭受了均匀腐蚀,没有出现点腐蚀或缝隙腐蚀。3)在30 ℃时,1%Cr钢有均匀腐蚀,但腐蚀速率约为碳钢的一半,在60 ℃时,这种钢遭受了台面腐蚀。4)3%Cr钢在30 ℃的流动条件下与20 μg/L的氧气中遭受的腐蚀大于在相同条件下1%Cr试样在点蚀条件下的腐蚀,并且呈点蚀形式(1.2 mm/a)。5)由于M油田油井中普遍使用了13%Cr材质的油管,因此本实验中,重点关注了13%Cr钢的腐蚀情况,以确定其是否能在注水井中使用。13%Cr钢受到了局部腐蚀,这种腐蚀以点蚀、缝隙腐蚀形式出现。在静态条件下的点蚀深度可达2.4 mm/a。缝隙腐蚀发生在所有试样的端面上和接头的接缝处。测试的标本在高氧条件下比低氧条件下表现出严重的腐蚀程度。此类钢中的铬含量仅能够在金属表面形成一定程度的钝化,但只有在具有较高合金化(Cr,Mo)含量的材料中,才能在溶解氧条件下实现完全钝化。6)316L合金钢在实验的各种工况下都发生了缝隙腐蚀。7)在22%Cr钢、25%Cr钢和718合金中,在这些测试材料的孔表面上看不到腐蚀作用,但是在某些条件下会产生轻微的缝隙腐蚀。8)22%Cr管材在静态条件下测试的样本上没有任何可测的侵蚀深度。但在60 ℃,流动的200 μg/L溶解氧浓度中,测试的试样端面发生了腐蚀深度为0.5 mm缝隙腐蚀。22%Cr在30 ℃时可以使用,但是随着氧气供应的增加及流量增加,缝隙腐蚀的风险也会增加。因此22%Cr钢具有抗点蚀的能力,但在一定条件下可能发生缝隙腐蚀。9)25%Cr和718合金所采用的实验条件下均具有抗点蚀和缝隙腐蚀的能力。

5 结论

1)注水水质中溶解氧含量对管材腐蚀影响较大,是合金管材级别选择的重要参考指标,建议注水水质地面处理时,考虑适当剂量的除氧剂,以降低溶解氧的含量。2)鉴于M油田注入水中溶解氧测量值在30~200 μg/L范围内,点腐蚀的进展可能十分迅速,需要重点关注。3)在M油田给定的注水水质及其他井下条件下,该油田采油井中普遍使用的13%Cr管材不宜在注水井中使用。4)在M油田给定的注水水质及其他井下条件下,综合考虑到管材成本及腐蚀情况,推荐使用25%Cr管材作为M油田注水井优选材质。