一种啮合套倒锥齿挤齿刀具的设计与制造

路兴飞, 崔志利, 张祥勇

(第一拖拉机股份有限公司齿轮传动公司,河南洛阳471003)

0 引言

啮合套是拖拉机变速箱关键零部件,变速箱换挡时通过啮合套的滑动与结合齿啮合来传递动力,实现变速换挡。为了防止脱挡,啮合套渐开线内花键设计成倒锥齿结构,角度一般为3.0°、3.5°。倒锥齿是变齿厚的渐开线花键,采用挤齿的工艺方法,即通过具有倒锥齿结构的一对挤齿刀具同时挤出啮合套两端倒锥齿的齿形,是一种无隙啮合过程中冷挤成型加工方法。在啮合套实际生产过程中,退刀槽结构的啮合套批量大,挤齿刀具的消耗成本大,采购成本高,于是对一种退刀槽结构啮合套倒锥齿冷挤成型所需挤齿刀具的设计方法及加工制造工艺进行了研究,并应用于啮合套零件的生产中,大大降低了刀具采购成本。

1 挤齿刀具设计

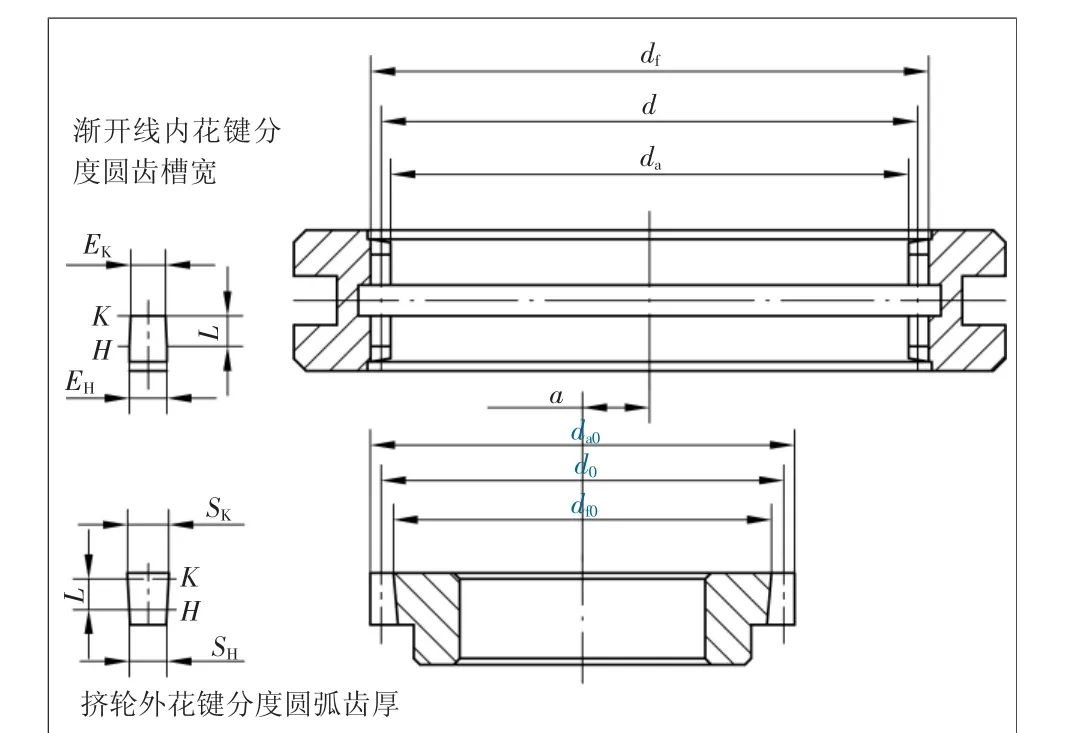

如图1所示,已知啮合套渐开线内花键参数为齿数z、模数m、压力角α、分度圆直径d、大径da、小径df、分度圆齿槽宽E、倒锥齿角度γ、倒锥齿长度L,挤齿刀具设计步骤如下。

挤齿刀外花键参数:1)模数m0的计算公式为m0=m;2)压力角α0的计算公式为α0=α;3)齿数z0的计算公式为z0=z-(6~10);4)倒锥齿角度γ0的计算公式为γ0=γ;5)分度圆直径d0的计算公式为d0=m0·z0;6)H截面分度圆弧齿厚sH的计算公式为sH=E;7)K截面分度圆弧齿厚sK的计算公式为sK=E+2L·tan γ;8)K截面挤齿刀变位系数xk的计算公式[3]为xk=(s-π·m0/2)/2·m0·tan α0;9)挤齿刀与工件啮合角αm的计算公式为inv αm=2tan α·(x-x0)/(z-z0)+inv α[1],αm=F·inv αm;10)啮合中心距a的计算公式[1]为a=m·(z-z0)·cos α/(2cos αm);11)根据挤齿刀与啮合套内花键啮合关系,由啮合套内花键根圆与挤齿刀外圆无隙啮合,由df=2(da0/2+a)可得外圆直径da0的计算公式为da0=2(df/2-a);12)齿全高h0的计算公式为h0=ha0+hf0≈h+0.2m0;13)齿根圆直径df0的计算公式为df0=da0-2h0;14)倒锥齿长度L0的计算公式为L0>L,具体长度可根据工件结构及夹具方案确定。

图1 啮合套和挤齿刀具示意图

通过工件分度圆弧齿槽宽来确定挤齿刀大端分度圆弧齿厚,由挤齿刀大端分度圆弧齿厚来确定挤齿刀大径尺寸。根据插齿刀参数,可对挤齿刀分度圆弧齿厚进行修正,相应地修正挤齿刀大径和小径尺寸即可,减少插齿刀的投入。

某零件内花键参数为:模数m=3.65 mm,齿数z=24,压力角α=25°,齿根圆直径df=91 mm,齿顶圆直径da=84.5 mm,倒锥齿角度γ=3°,长度L=5 mm,分度圆弧齿槽宽E=6.145 mm。根据这些参数,设计挤轮刀具。

挤齿刀外花键参数计算如下:1)模数m0=m=3.65 mm;2)压力角α0=α=25°;3)挤齿刀齿数z0的选取要合适,在齿数差(z-z0)较小的情况下,挤齿刀径向切入过程中可产生顶切现象[1],粗定z0=18;4)倒锥齿角度γ0=γ=3°;5)分度圆直径d0=m0·z0=65.7 mm;6)H截面分度圆弧齿厚sH=E=6.145 mm;7)K截面分度圆弧齿厚sK=E+2L·tan γ=6.669 mm;8)由s=π·m/2+2x·m·tan α得K截面挤齿刀变位系数xk0=(sk0-π·m0/2)/2m0·tan α0=0.2748,xH0=(sH0-π·m0/2)/2·m0·tan α0=0.1209,因在挤齿过程中,啮合套内花键与挤齿刀外花键无侧隙啮合,在进给过程中逐渐展成倒锥齿截面,当挤齿刀K截面与工件K截面、挤齿刀H截面与工件H截面重合时,进给结束,此时挤齿刀外花键与啮合套内花键为高度变位的齿轮副[2],故啮合角αm=α=25°,啮合中心距a为标准中心距,a=m·(z-z0)/2=10.95 mm;9)根据挤齿刀与啮合套内花键啮合关系,由啮合套内花键根圆与挤齿刀外圆无隙啮合,由df=2(da0/2+a)可得外圆直径da0=2(df/2-a)=69.1 mm;10)齿全高h0=ha0+hf0≈h+0.2m0=3.25+0.2×3.65=3.98 mm;11)齿根圆直径df0=da0-2h0=61.14 mm;12)齿根角度δ也是插齿加工倒锥齿时插齿机工作台或主轴倾角,tan δ=tan γ/tan α0[2],δ=arctan(tan γ/tan α0)=6.41°=6°24′36″;13)基圆螺旋角βb0是倒锥齿齿面磨齿工艺时机床调整所需参数之一,tan βb0=sin α0·tan δ[2],βb0=arctan(sin α0·tan δ)=2.7183°=2°43′。

啮合套内花键和挤齿刀外花键参数如表1所示。

表1 啮合套内花键和挤齿刀外花键参数

根据已计算好的挤齿刀具参数校验挤齿过程中是否发生切入进给时将内花键齿顶切去的现象,不发生切入顶切的前提是ψa0′≥ψa0[1],具体计算如下:内花键齿顶圆压力角αa2=arccos(rb2/ra2)=0.3495,inv αa2=0.0150;挤齿刀顶圆压力角αa0=arccos(rb0/ra0)=0.5322,inv αa0=0.0567;内花键齿槽半角ψ=(π+4xtan α)/(2z)+inv α-inv αa2=0.0911 rad,ψ角度值为5.2224°;挤齿刀齿顶半角ψa0=(π+4x0tan α)/(2z0)+inv α-inv αa0=0.0748 rad,ψa0角度值为4.2869°;i=Z0/Z=0.75;η=ra2/ra0=1.2229;(ψ+iλ0)=arcsin{(1/η)·[(1-η2i2)/(1-i2)]1/2}=0.5152 rad,(ψ+iλ0) 角度值为29.5202°;λ0=[(ψ+iλ0)-ψ]/i=32.3970°;(ψa0′+λ0)=arcsin [(1-η2i2)/(1-i2)]1/2=0.6467,(ψa0′+λ0)角度值为37.0522°;ψa0′=(ψa0′+λ0)-λ0=4.6552°≥ψ;ψa0′-ψa0≥0,所以没有发生切入顶切现象。

若生产实际中的插齿刀参数不适合加工挤齿刀具,可对挤齿刀分度圆弧齿厚进行修正,如挤齿刀分度圆弧齿厚取为6.074 mm,此时挤齿刀与啮合套为角变位齿轮副,则:K截面分度圆弧齿厚sK=E+2L·tan γ=6.074 mm;H截面分度圆弧齿厚sH=sK-2L·tan γ=5.55;由s=π·m/2+2x·m·tan α得K截面挤齿刀变位系数xk0=(sk0-π·m0/2)/2·m0·tan α0=0.10,xH0=(sH0-π·m0/2)/2·m0·tan α0=-0.054;由inv αm=2tan α·(x-x0)/(z-z0)+inv α得挤齿刀与工件啮合角αm=F·inv αm=0.533570726095=30°34′16.862″=30.57°;啮合中心距a=m·(z-z0)·cos α/(2cos αm)=11.588。

根据挤齿刀与啮合套内花键啮合关系,由啮合套内花键根圆与挤齿刀外圆无隙啮合,由df=2(da0/2+a)可得外圆直径da0=2(df/2-a)=67.824;齿全高h0=ha0+hf0≈h+0.2m0=3.25+0.2×3.65=3.98;齿根圆直径df0=da0-2h0=59.864。

2 挤齿刀具加工制造工艺

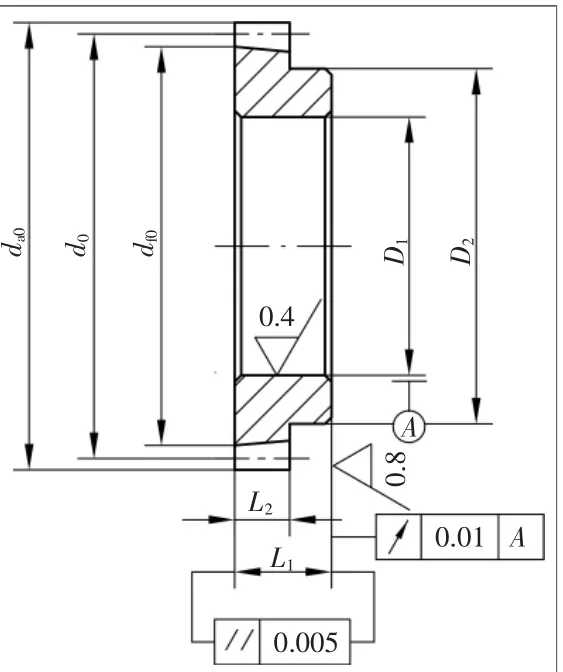

挤齿刀具简图如图2所示。

工艺流程为:1)下料。采用20CrMnTi材料模锻件毛坯,金相组织及带状组织不大于3级,亦可采用Cr12MoV,根据热处理条件选择合适的材料。2)车齿坯成形。根据挤齿刀具图样,为后序磨内孔和磨平面预留合适的加工余量,一般为0.5 mm,技术要求为内孔与小端面(插勾齿定位端面)一次装夹,车削加工,保证小端面对内孔的径向跳动≤0.01 mm。3)磨外圆。热处理后磨内孔的夹持基准,此工序的目的是基准转换,由内孔转换为外圆,技术要求为跳动≤0.01 mm。4)磨平面。热处理后磨内孔的端面定位基准,目的也是基准转换,由插勾齿定位端面转换为另一端面,技术要求为两端面平行度≤0.01 mm,一对挤轮的线尺寸L1要相同,也是为了便于保证后序插勾齿齿端M值的一致性。5)插勾齿,即倒锥齿结构的加工。首先要根据挤齿刀渐开线外花键参数选择合适的插齿刀、设备和夹具,而且插齿刀需TiAlN涂层,设备采用高效数控插齿机,采用液压自动胀紧结构夹具,以提高切削速度和加工精度,齿形公差≤0.02 mm,一周综合径向跳动≤0.025 mm。其次是选择合适的切削参数,保证齿面粗糙度≤Ra1.0 μm。粗加工时,切削深度为精加工预留的余量为0.2 mm,冲程数为450次/min,径向进给速度为0.005 mm/冲程,圆周进给速度为1 mm/冲程。精加工时,冲程数为500 次/min,径向进给速度为0.002 mm/冲程,圆周进给速度为1 mm/冲程。因挤齿刀成对使用,要保证外花键M值的一致性。6)热处理。渗碳淬火,渗碳层有效深度为1.0~1.2 mm,硬度为58~64 HRC,心部硬度为31~44 HRC,采用等温淬火油,减小热处理变形量。7)磨内孔靠端面。以外圆和大端面为定位基准磨内孔,挤齿刀内孔与定位心轴的配合间隙为0.005~0.008 mm,并靠磨小端面,保证齿部径向跳动≤0.03 mm。8)磨平面。以小端面为基准,磨大端面,两端面平行度为0.005 mm,主要目的是提高安装精度,同时还要注意挤齿刀大端M值尺寸一致。9)磨外圆。以内孔为基准磨外圆,要保证一对挤齿刀外圆尺寸一致。

图2 挤齿刀具简图

具备磨齿能力可采取磨倒锥齿工艺,但尽量不要对挤齿刀进行齿面磨齿,以提高挤齿刀具耐用度,挤齿刀磨损后再进行磨齿修磨,以提高挤齿刀利用率,减少消耗成本。

3 结语

通过对具有退刀槽结构的啮合套渐开线内花键倒锥齿挤齿刀具的设计和加工工艺的研究,实现了挤齿刀具的设计与制造,并应用于拖拉机变速箱啮合套倒锥齿冷挤齿工艺,降低了刀具采购成本,实用性强,取得了非常可观的经济效果,具有广泛推广的价值。