车用涡轮增压器叶轮的五轴数控加工方法研究

王小旭, 付大鹏

(1.吉林工业职业技术学院,吉林 吉林132013;2.东北电力大学,吉林 吉林132012)

0 引言

涡轮增压器属于流体机械的一类,具有降低汽车污染排放量、提高发动机燃油效率及降低燃油使用量等功能[1],其制造质量的优劣直接影响着汽车发动机的整体性能。叶轮作为涡轮增压器的关键零部件,其加工质量能够直接影响着旋转式流体机械的性能,进而影响发动机的工作效率。因其自身存在着加工精度要求高、曲面复杂等特点,故此铣削加工难度较大,当前车用涡轮增压器叶轮多数采用铸造方法加工,不可避免地存在材料偏析、动平衡差等缺点,直接影响其使用性能。如何通过合理规划加工工艺、选择加工参数来实现叶轮的铣削加工,对提高涡轮增压器叶轮的加工水平和使用性能有着十分重要的意义[2]。

1 叶轮加工技术要求

涡轮叶轮是由12个超薄大扭曲叶片组成,叶轮主要参数如表1所示。

表1 叶轮参数

由《机械加工工艺设计手册》可知,叶轮加工的允许偏差为0.6~0.8 mm,另外铣削加工所对应的经济精度如表2所示。由表2可知,高速铣削精加工后粗糙度能够满足Ra0.8 μm的要求,且零件的精度等级能够达到IT5~IT6。

当基本尺寸D<500 mm时,其公差单位的计算公式为i=0.458/+0.001D。当基本尺寸D>500~3100 mm时,其计算公式为i=2.1+0.004D。式中:D为基本直径,mm;i为公差单位,μm。

表2 铣削加工能够达到的经济精度

表3所示为IT5~IT14的标准公差计算公式。本文所用涡轮叶轮基本尺寸为140 mm,并由《机械加工工艺设计手册》查得IT6(IT7,IT8)时零件标准公差数值为0.22 mm(0.35 mm,0.54 mm),已经满足允许偏差0.6~0.8 mm。

表3 IT5~IT14的标准公差计算公式 μm

2 涡轮叶轮加工工艺规划

根据上述叶轮的基本参数及铣削加工的精度特点,同时为了提高涡轮叶轮的加工速度,将涡轮叶轮的加工分为4个阶段,分别是叶轮的粗加工、两大叶片之间的半精加工、大小叶片的半精加工和精加工、流道的半精加工和精加工。在加工过程中,根据叶轮部位的不同,选择不同的加工速率,将叶轮加工分成4个部分的好处是:在涡轮叶轮的粗加工阶段,需要尽量去掉加工余量,减少加工时间,提高加工速率,同时要及时发现加工件出现的问题;对于两大叶片之间的半精加工,这样就尽可能地去除大叶片和小叶片之间采用半精加工,这种方式保证了大叶片、小叶片两侧能够保持均衡的加工余量,从而减少了大小叶片的变形量;在进行流道加工之前,首先对小叶片进行分段加工,然后再对大叶片进行分段加工,这样减少了大小叶片的变形量;将流道的加工放在最后,这样就能够减少流道加工对大叶片和小叶片的影响。

2.1 粗加工工艺

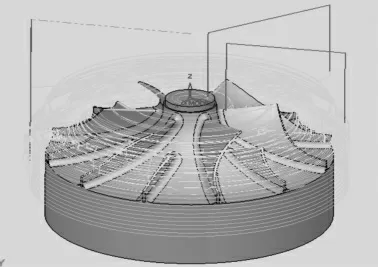

粗加工阶段是为了使毛坯的余量能够被快速切掉,从而提高加工效率[3]。根据叶轮的特点,为了尽最大限度地提高叶轮的精度,首先直接对两个大叶片之间进行粗加工。根据叶轮尺寸形状特点,选取直径为10 mm的立铣刀。为了较好地保证零件的型面特征,选择环形走刀。通常切削用量的选用准则是粗加工阶段尽可能地提高加工效率,设定涡轮叶片粗加工时的具体参数如表4所示,得到叶轮的粗加工刀路轨迹如图1所示。

表4 粗加工阶段的加工工艺参数

图1 粗加工刀路轨迹

2.2 半精加工工艺

半精加工的主要目的是使得2个大叶片之间的余量均匀,为后续加工做好准备[4],由于在相邻2个大叶片之间,存在着1个小叶片,而小叶片的曲面与大叶片的曲面又不相同,因此在进行程序设计时将利用大叶片的两面进行仿形铣。由于大叶片、小叶片是扭曲变形的,因此在制定工艺的时候,要很好地控制加工流向,同时要尽可能地减小加工变形量,在加工时要充分考虑这两点。

根据相邻大叶片之间的间距及大叶片的实际长度,在该加工阶段,选用直径为8 mm的球刀,走刀方式为“两曲线之间仿形铣削”,半精加工的具体加工参数如表5所示。

表5 半精加工阶段的加工工艺参数

2.3 叶片的精加工

精加工的目的是获得较好的表面质量,通过半精加工基本能够得到叶片形状,在精加工时要保证叶片表面的质量,同时保证减小叶片加工时的变形,这与刀具的选择、机床转速和进给量的搭配等有很大关系。

为减少因换刀带来的误差,精加工的刀具和半精加工的刀具都是直径为8 mm的球头刀。为了更好地加工大小叶片,首先对于小叶片进行加工,选择为“五轴航空铣-Multi Blade Advanced”,选择Z轴作第四旋转轴。精加工时的具体参数如表6所示,刀路轨迹如图2所示。

表6 叶片精加工阶段的加工工艺参数

图2 叶片精加工刀路轨迹图

2.4 流道的精加工

图3 流道精加工刀路轨迹

由于在进行叶片的加工过程中或多或少地会对流道进行加工,因此只需要在叶片加工完成后,对流道进行精加工。流道半精加工如图3所示。

为减少因换刀带来的误差,精加工的刀具仍然选用直径为8 mm的球头刀,走刀形式选用“五轴航空铣”,设定X轴作第四旋转轴,具体加工参数如表7所示,得到加工刀路轨迹如图3所示。

表7 叶片精加工工艺参数

3 叶轮加工模拟仿真

通过前面对于叶轮的粗加工及单个叶片的加工,然后将小叶片加工、大叶片加工及相邻两大叶片之间的加工,还有流道加工都应用到其他区域当中,得到涡轮叶轮的整体加工刀路轨迹。根据已经形成的整体刀路轨迹,进行导航器模拟加工,从而得到加工完成的加工流程,并检查加工过程的正确性。叶轮的粗加工模拟加工如图4所示。

图4 涡轮叶轮的仿真加工

4 后置处理

后置处理就是将刀位点原始文件转化为能被数控机床识别和执行的NC程序的一个过程,后置处理的目的是形成数控加工文件[5]。本文是在Cimatron E12软件中,对该涡轮增压器叶轮进行自动编程,刀具轨迹经过相应的一系列计算后生成刀位点原文件。然后利用后置处理功能将它变换为数控加工程序,用于零件的机床数控加工。

Cimatron软件可以在程序模式下或者刀路模式下进行后置处理,并且允许一次选择多段刀具路径或者多段加工程序同时进行后置处理。在Cimatron E12软件的工具条上选择需要生成NC程序的刀具路径,确认程序正确;点选后置处理图标,选择后置处理选项hass[vf3],这时G代码参数表格中,机床类型为“5-Axis”,确立加工参考坐标系,上述步骤完成后,点选完成后中的“显示G代码”,开始生成数控加工程序;当计算完毕,点击“确定”即完成后置处理工作。按照上述方法分别得到整体叶轮的粗加工、两叶片之间加工、流道加工的NC程序。

5 加工实验

经过上述的工艺分析,得到NC加工程序,为了进一步检验加工思路的可行性和加工方法的合理性,在五轴数控加工中心上对其进行真实的机床实验加工。本课题实验加工所用的立式五轴数控机床的型号是HAAS VF-3。加工时间约为3 h,加工完成的涡轮叶轮如图6所示。

图6 加工完成的涡轮叶轮模型

6 结论

本文以车用涡轮增压器叶轮为原型,在Cimatron软件平台下,通过合理规划加工工艺,解决了由于叶轮叶片薄、变壁厚、扭曲大和各叶片间隔小等因素带来的加工难题,实现一次装夹完成涡轮叶轮的整体数控加工,从而大大提高了叶片的精度,提高了整体叶轮的生产效率[10],为类似复杂型面零件的数控加工提供了很好的加工思路。