加氢枪用滑环式组合密封圈密封性能研究

王 涛, 董聿森, 滕磊军, 孙拥军

(北京航天试验技术研究所, 北京 100079)

0 引言

氢气加氢枪是氢加注的关键设备, 因此氢气的可靠密封至关重要。 滑环式组合密封圈一般由O 形圈和滑环组成,根据滑环形状分类,有方形(格来圈)、阶梯形(斯特圈)和齿形滑环(斯齿圈)等。

学者采用有限元和试验手段对滑环式组合密封圈进行了研究。 Heipl 等人[1]在不同工况(2.5MPa~100MPa)和不同油温(30℃~70℃)下,对方形组合密封圈和阶梯形组合密封圈进行了动密封性能研究。 Yang 等[2]研究了旋转方形滑环密封圈的摩擦特性。陈国栋[3]开展了常温和低温(-40℃)下齿形滑环组合密封性能的仿真研究,O 形圈材料为丁腈橡胶,滑环材料为增强聚四氟乙烯(RPTFE),研究指出,温度对O 形圈的失效影响较大;摩擦系数不影响密封性能。 韩传军等[4]的模拟分析表明:增加初始压缩率可提高齿形滑环组合密封圈的密封性能。 陈家旺等[5]对齿形滑环组合密封件的摩擦力矩进行了计算, 滑环材料为RPTFE, 发现摩擦力矩与介质压力之间基本呈线性关系。 蔚利军[6]研究了两种组合密封圈,O 形圈材料为丁腈橡胶,滑环材料为RPTFE,介质压力0~35MPa,结果表明:方形滑环式组合密封圈滑环与轴的接触应力受O 形圈预压缩量和气压影响较小。

综上所述,目前研究集中,滑环材料一般是PTFE)或RPTFE。在高压氢气环境中,通常使用聚醚醚酮(PEEK)材料。但将PEEK 作为滑环材料的研究鲜有报告。 本文设计了一种加氢枪用滑环式组合密封圈,O 形圈和滑环分别采用航天特种氟橡胶和PEEK 材料, 对其密封性能进行了研究。

1 有限元模型

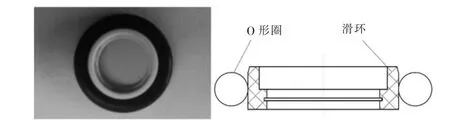

图1 所示为本文设计的滑环式组合密封圈, 滑环形状为阶梯型, 在滑环与被密封件的接触面上开了一个圆周槽。 在安装状态下,滑环与被密封件是过盈配合,过盈量为0.01mm,O 形圈截面直径为2.65mm, 预压缩率为18.9%。

图1 滑环式组合密封圈实物与结构图

密封圈的轴对称有限元模型如图2 所示。 活塞杆为被密封件,活塞用于安装密封圈,材料都为304 不锈钢。由于不锈钢的弹性模量远大于PEEK 和氟橡胶,在模型中设定为刚体。PEEK 采用真实应力应变曲线[7],O 形圈采用根据实际拉伸试验数据拟合得到的5 参数Mooney-Rivlin 超弹性模型[8]。接触采用罚函数法。模拟分三个载荷步进行,滑环的预装配、O 形圈预压缩和介质压力施加。

2 密封性能仿真分析

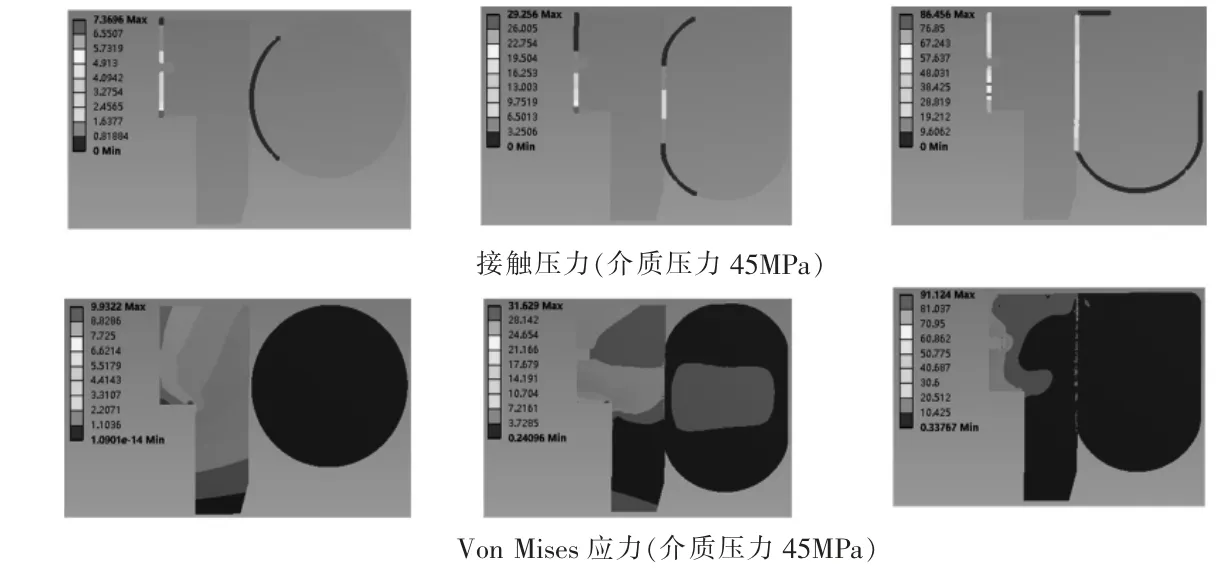

本文开展了密封圈密封机理的研究, 并分析了介质压力对密封性能的影响。 图3 所示为接触压力分布和Von Mises 应力分布随载荷步的变化。介质压力为45MPa。由图可知,滑环和活塞杆的最大接触压力分布在滑环圆周槽下侧。 滑环是阶梯型,介质力和O 形圈径向压缩导致滑环相对活塞杆有上端径向远离、下端径向靠近的趋势,使滑环下侧产生较大接触应力。在介质压力施加后, 最大Von Mises 应力都出现在滑环的圆周槽内, 最大值约为91.12MPa, 低于PEEK 材料的屈服强度100MPa。

图3 介质压力45MPa 时接触压力和Von Mises 应力分布随载荷步的变化

图4 所示为最大接触压力随载荷步的变化,介质压力为45MPa。 由图可知,滑环预装配,活塞杆和滑环由于过盈配合产生约7.37MPa 的最大接触压力;O 形圈预压缩,O 形圈与滑环之间产生约9MPa 的最大接触压力,活塞杆和滑环最大接触压力增大到29.26MPa;介质压力施加,活塞杆与滑环的最大接触压力为86.46MPa, 是介质压力的1.92 倍。

图4 介质压力45MPa 时最大接触压力随载荷步的变化曲线

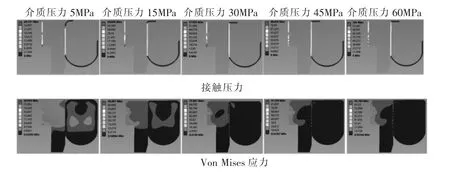

本文模拟了介质压力分别为5MPa、15MPa、30MPa、45MPa 和60MPa 时的密封状态。 接触压力和Von Mises分布见图5。介质压力增大,O 形圈与滑环的密封接触面积增大,滑环与活塞杆的接触压力分布变化不大,最大的接触压力仍然分布在滑环圆周槽的下侧。介质压力的增大对最大Von Mises 应力分布影响较小, 最大的Von Mises 应力均在滑环内部的圆周槽内。

图5 不同介质压力下的接触压力和Von Mises 应力分布

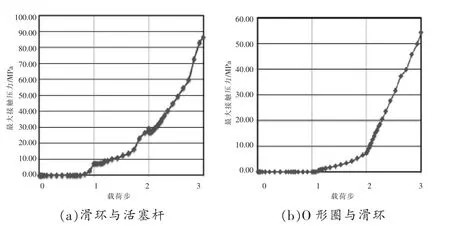

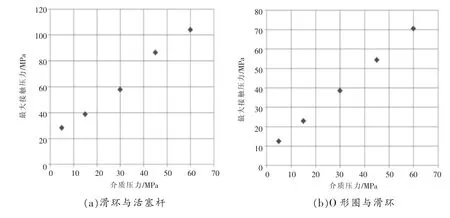

图6 所示为最大接触压力随介质压力的变化曲线。由图可知,滑环与活塞杆的接触压力,以及O 形圈与滑环的接触压力, 随介质压力基本都呈线性变化。 前者随介质压力增长更快,斜率约为1.5,后者随介质压力增长相对较慢,斜率约为1.0。

图6 最大接触压力随介质压力的变化曲线

3 密封性能试验分析

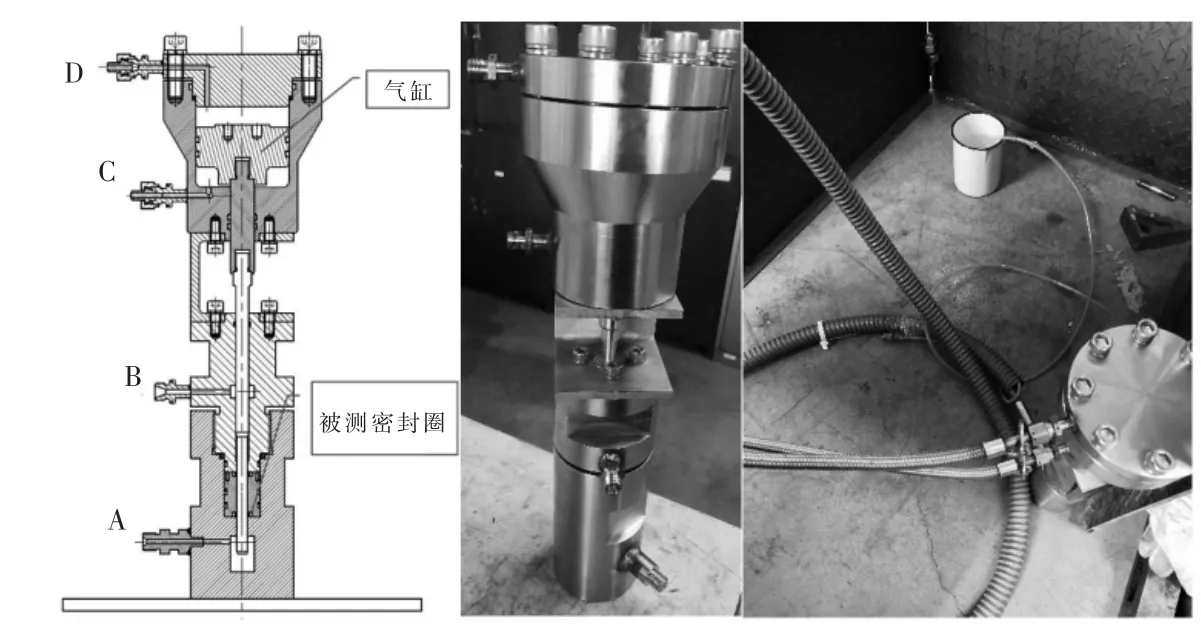

本文搭建了如图7 所示的密封圈密封性能试验平台。被测密封圈被安装在图示所示位置。 气缸的驱动气为空气或氮气,通过C 口和D 口的充放气实现气缸的往复运动。 A 口可通最大压力为70MPa 的氦气。 B 口为检漏出口, 检漏气管接入水箱中, 检漏气管外径6mm, 壁厚1mm。 若密封圈发生泄漏,氦气通过B 口进入水箱,可通过气泡数量判断密封圈泄漏情况。

图7 滑环式组合密封圈密封性能试验平台

首先对密封圈的静密封性能进行了测试。 A 口通入70MPa 氦气,活塞杆保持静止。 结果表明:在静密封情况下,密封圈可实现活塞杆的可靠密封,在试验过程中1 分钟内无气泡出现;在不施加介质压力的情况下,活塞杆往复运动10000 次后,再次进行静密封性能测试,仍能保证1 分钟内无气泡出现。 符合加氢枪标准SAE J2600 和GB/T 34425 中关于气密性的指标要求。 其次,对密封圈的动密封性能进行测试。 A 口通入氦气,活塞杆往复运动。 结果表明:活塞杆往复运动2000 次内,可实现1min 内无气泡;往复运动2000 次后,每分钟1 个气泡。

4 结论

本文设计了一种加氢枪用的滑环式组合密封圈,工作压力高达70MPa,由滑环和O 形圈组成。 滑环材料为PEEK,O形圈材料为航天特种氟橡胶。 模拟分析了密封机理及介质压力对密封性能的影响。 开展了密封圈的静密封性能、动密封性能的试验研究,主要研究结论如下:

(1) 滑环与被密封件的过盈装配产生较小接触压力,O 形圈预压缩使该接触压力成倍增加。 介质压力施加导致滑环与被密封件的接触压力远高于介质压力,实现可靠密封。

(2)滑环与活塞杆的最大接触压力分布在滑环圆周槽下侧。 最大的Von Mises 应力位于滑环的圆周槽内,低于PEEK 材料的屈服极限。

(3)介质压力增大,滑环与活塞杆的接触压力分布和最大Von Mises 应力分布变化不大。滑环与活塞杆的接触压力,及O 形圈与滑环的接触压力,随介质压力呈线性变化,前者斜率大于后者。

(4)试验研究表明:在70MPa 静密封情况下,密封圈可实现1 分钟内无气泡出现;在70MPa 动密封情况下,可实现每分钟1 个气泡。