轮胎磨损对油- 气分离式起落架缓冲性能的影响分析

何嘉琦 周瑞鹏

(中国飞机强度研究所,陕西 西安710065)

飞机在降落过程中产生的动能大部分通过起落架缓冲系统吸收。起落架缓冲系统不仅要满足吸收着陆撞击功量的要求,同时还应兼顾起飞着陆滑行的要求。缓冲系统在飞机高速滑跑早“高低不平”的跑道时同样也会产生较大载荷,上述现象对于小机轮尺寸起落架影响更为显著。合理的缓冲系统参数选择对于缓冲器设计尤为重要。

起落架系统缓冲特性分析常采用落震试验和仿真计算分析两种方式。落震试验方面,Daughetee 针对落震试验的方法对舰载机起落架进行了一系列研究[1];齐丕骞研制能够提供了恒定升力的落震试验仿升设备[2];齐丕骞、牟让科等讨论了起落架缓冲器性能分析、试验、设计一体化技术[3];史海文[4]针对起落架落震试验中起转回弹载荷与起落架结构过载关系进行探讨;豆清波等通过落震试验对油气式起落架气体压缩多变指数变化规律进行了研究,并对多变指数关系进行了三次拟合,提高了起落架分析模型计算精度[5];动力学仿真方面,M.K.Wahi 等对油气式起落架进行了系统建模与仿真分析[6];聂宏[7]对飞机起落架缓冲性能分析设计及寿命计算进行了相关研究。

大多数针对油-气式起落架缓冲性能研究主要关于缓冲系统内部充填参数设计优化及气体多变指数等开展的,轮胎磨损而造成径向刚度的变化对其缓冲性能影响尚未有人探讨。但针对无人机起落架,受其飞机自身重量所限,起落架载荷较小,且其形式为油气分离式无需考虑气体多变指数等影响,同种轮胎在多次使用受磨损后其轮胎径向刚度会有明显变化,对起落架缓冲特性影响较为明显。本文以某型无人机油-气分离式起落架为研究对象,结合起落架落震试验探讨同种航空轮胎在多次带转使用后径向刚度变化对于起落架缓冲特性影响。

1 起落架缓冲系受力分析

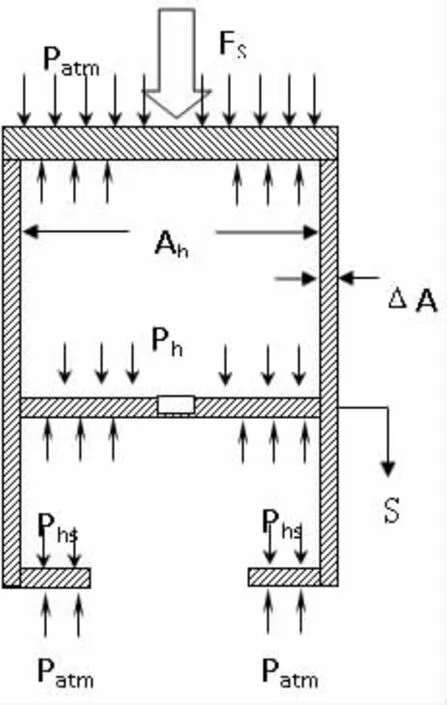

起落架缓冲系统主要由两部分组成:缓冲器与轮胎。起落架落震动力学模型可采用目前使用最为广泛的二质量模型。即将缓冲器空气弹簧的上部质量(飞机起落架外筒以上部分的质量)简化弹性支持质量m1,空气弹簧下部质量(起落架气体弹簧下部质量,其中包括支柱活塞、刹车部件、轮胎、轮轴以及下扭力臂等的质量m2)简化为非弹性支持质量。图1 为某型飞机油-气分离式起落架缓冲器模型示意图。

图1 油气分离式缓冲器模型图

针对起落架缓冲器的受到的作用力,通常可以分为空气弹簧力Fa、油液阻尼力Fh、起落架外筒与活塞杆的摩擦力Ff以及结构限制力Fl。

某型无人机缓冲器受力示意图如图2 所示,其轴向力Fs可表示为:

图2 缓冲器受力分析

式中,Ph表示主油腔瞬时压力;Phs表示回油腔瞬时压力;Ah-外筒内径;Ahs-回油腔压油面积;ΔA 表示外筒环形面积;Patm表示当地大气压力。

1.1 空气弹簧力Fa。缓冲器内部的空气弹簧力与支柱内充填气体初始压力、压气面积相关,其内部的空气腔压力随活塞的行程变化。空气弹簧力可表示为:

式中,Ph表示主油腔瞬时压力;Phs表示回油腔瞬时压力;Ah表示外筒内径;Ahs表示回油腔压油面积;Patm表示当地大气压力;γ表示气体压缩多变指数。

气体多变指数是求解空气弹簧力的重要参数。在落震试验过程中,缓冲器气体压缩速度通常在毫秒内完成,以至于受到压缩产生的气体释放的热量无法及时传递到外筒,可将上述压缩过程作为绝热过程。油-气混合式起落架内油液会在受压时喷溅到气腔内形成油气混合体,气体缓冲器内压缩过程成为多变过程,气体多变指数在全行程通常取γ=1.05~1.3。油气分离式起落架油气并不相通,气体多变指数将按γ=1.4 的绝热规律被压缩。

1.2 油液阻尼力Fh。油液阻尼力主要由缓冲器在支柱受压后内部油液流经主油孔及回油孔产生的压力差而行成。油液阻尼力大小与压油面积、支柱压缩速度、油孔大小以及形状等密切相关。油液阻尼力可表示为:

其中,ρ 为 油液密度;Vd、Vds为主、回油孔过流速度;Cd、Cds为主、回油孔流量系数;Ad为主油孔过流面积;Ads为回油孔过流面积;Ah为外筒内径;Ahs为回油腔压油面积。

Sng( )是符号函数,具体形式如下:

1.3 摩擦力Ff。缓冲器内部的摩擦力主要由两部分组成:缓冲器皮碗摩擦力与缓冲支柱弯曲产生的摩擦力。可以写为:

1.4 结构限制力Fl。缓冲系统结构限制力可写为:

1.5 轮胎垂直力Vt。航空轮胎的性能取决于其轮廓尺寸、充气压力和轮胎刚度等,对于标准航空轮胎,其轮胎载荷与压缩量δ可以用以下公式表面:

式中,nt为单个起落架机轮数目;Cr为轮胎垂直针对当量阻尼系数。

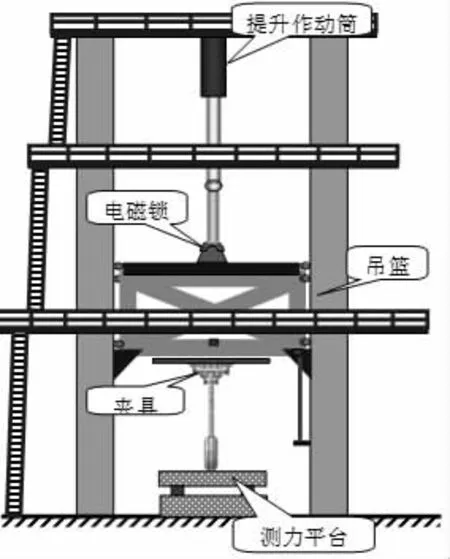

2 起落架落震试验

飞机起落架落震试验属于部件级试验,用以模拟飞机着陆撞击地面时其动力学特性。新设计的起落架需通过落震试验验证其缓冲器吸收额定功量的能力及地面载荷是否超过载荷限制。

2.1 试验原理。国内落震试验通常为立柱式试验台,如图3 所示。其组成部分通常包括试验台架、提升/锁持系统、带转系统、测量系统等。其核心是通过落体系统重量及提升高度满足起落架在着陆过程下沉速度及所需吸收的功量。采用减缩法进行落震试验时,为满足起落架测试功量与理论功量的偏差不大于规定值,应根据重心位移的实测值进行迭代试验所需投放质量。

图3 起落架落震试验示意图

其计算方法如下:

式中:

Wt-投放质量,kg;

W-当量质量,kg;

h-投放高度,m;

Yc-重心位移,m。

2.2 试验过程。起落架落震试验试验过程如下:

2.2.1 飞机机轮触及测力平台时的下沉速度由落体系统的投放高度保证,现场控制人员控制提升作动筒将落体系统提升到预定的投放高度。

2.2.2 落体系统由起落架、夹具、吊篮和配重等组成,安装人员利用标准配重块调节投放质量,以此满足不同的功量要求。

2.2.3 飞机的航向速度采用机轮逆航向带转的方式进行模拟,带转人员操作带转设备将轮缘切线速度达到试验要求预定的速度。

2.2.4 试验时,控制人员打开吊篮上部的电磁锁,落体系统自由下落,撞击测力平台,同时触发采集系统,获取各通道测试数据,测试人员采集试验数据。

3 试验结果分析

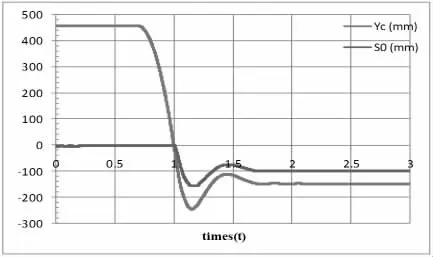

对某型起落架在中国飞机强度研究所冲击动力学研究所2TM落震试验台进行试验。吊篮重心位移、缓冲器行程采用拉线位移传感器测试,地面载荷采用三向测力平台进行测试,轮胎压缩量采用光学测量方法进行测量。以下试验数据中轮胎充填压力均为:1.35Mpa。图4~图8 为高度318.8mm 时同种充填参数状态下未受严重磨损航空轮胎和受严重磨损状态下航空轮胎地面载荷、吊篮重心位移、支柱位移及轮胎压缩量等数据。

图8 地面载荷(未磨损情况)

图4 地面载荷(严重磨损情况)

图5 地面载荷(未磨损情况)

图6 吊篮、支柱位移(严重磨损情况)

从图4~图7 可以看出,两种情况下会对地面垂直载荷的油峰和气峰造成一定影响,轮胎受到多次带转磨损严重后,其地面载荷峰值会增大。对比严重磨损情况与未受到严重磨损情况的的轮胎最大压缩量(吊篮重心位移与支柱压缩量差值),两者分别为:38.91mm 和34.59mm,未受到严重磨损的机轮轮胎压缩量要小多次带转磨损后。对比两者垂直载荷,可以看出未受到严重磨损情况下垂直载荷油峰峰值为25.59kN 要高于严重磨损情况23.57kN,气峰峰值载荷为23.78kN 则要低于严重磨损情况28.88kN,油峰载荷增加是由于轮胎刚度增加导致支柱在压缩过程中相对速度增加导致载荷增大;油峰载荷增大导致气峰载荷降低。

图7 吊篮、支柱位移(未磨损情况)

继续提高投放高度情况下,图8 和图9 为高度459mm、图10和图11 为高度538mm 情况下,使用未受到严重磨损的轮胎情况下起落架地面载荷与吊篮、支柱位移。从图中可以看出,随着投放高度增加活塞杆支柱压缩量分别为154.46mm 和152.96mm,几乎不发生变化,地面载荷中油峰载荷随着投放高度增加。可以看出轮胎刚度对无人机起落架缓冲性能影响较为明显。

图9 吊篮、支柱位移(未磨损情况)

图10 地面载荷(未磨损情况)

图11 吊篮、支柱位移(未磨损情况)

4 结论

通过对某型飞机油-气分离式起落架落震试验中对地面载荷、吊篮重心及支柱位移、轮胎压缩量等数据监控,对比某型无人机起落架在相同充填参数下,其由于机轮带转造成轮胎刚度差异对于起落架缓冲特性的影响。可以得出以下结论:

4.1 小型无人机起落架航空轮胎磨损程度对于其径向刚度影响较大,易对缓冲系统造成影响。

4.2 在相同投放高度下,增加轮胎径向高度可以增加油峰载荷,降低地面最大垂直载荷;减小缓冲支柱压缩量。

4.3 相同投放重量下,对于不同投放高度,轮胎刚度增大对于油峰载荷影响较为明显,缓冲支柱压缩量基本不变。