TiMo/ZrVFe吸气材料的制备和性能

张 艳,李 洋,徐晓强,柳 青,乔 双

(1 有研科技集团有限公司 有科期刊出版(北京)有限公司,北京 100088;2 有研科技集团有限公司 有研工程技术研究院有限公司,北京 101400)

电真空器件,如行波管、速调管、高压放电灯、显像管等需要在一定的真空度下才能正常工作[1-3],但是器件在封离之后,其内部的残余气体、工作时释放的活性气体及通过管壳渗透的小分子氢气等会降低真空度,从而影响器件正常工作。吸气材料可以通过物理或化学作用持续有效吸收活性气体,维持或提高器件内的真空度,改善器件的性能,延长使用寿命,从而解决封离器件的真空度问题[4-6]。常温、常压下吸气材料表面会形成一层致密的氧化膜,为了发挥材料的吸气作用,需要在真空条件下加热一段时间进行激活,使氧原子向吸气剂体内扩散,从而露出新鲜的金属态表面,发挥吸气作用[7-8]。激活过程中的高温热辐射会对器件内其他组件造成热损伤,影响器件正常工作。意大利SAES公司开发了Zr-24.6%V-5.4%Fe吸气材料,该材料激活温度较低,在350~550 ℃范围内就可以充分激活[9-10]。国内外众多学者针对其吸气激活机理、吸气性能、稀土元素添加替换[11-13]等方面进行了大量的研究,进一步降低该材料的激活温度和提高其吸气性能。但是,该合金粉末烧结成型性能欠佳,制备成块体吸气剂后会有掉粉现象[10]。在电真空器件中,金属颗粒的脱落会导致器件失效等现象。为解决掉粉问题,SAES公司研制出Zr40%-ZrVFe烧结多孔型吸气剂[14],该材料具有激活温度相对较低(450~550 ℃)、孔隙度高(>30%)、吸气性能稳定等优点,且一定程度上改善了掉粉现象。为进一步提高吸气材料的强度,国内有研工研院研究团队开发了TiMo吸气材料[15-16],该材料的强度较佳,且具有优异的吸气性能,但是其激活温度相对较高,需要在750 ℃条件下激活才能达到最佳吸气性能。

随着电真空器件向小型化、集成化、长寿命方向发展,研究激活温度低、强度性能高的吸气材料具有重要意义,也是未来的发展趋势。本工作采用粉末冶金真空烧结的方法,结合TiMo和ZrVFe吸气材料各自的优势,以TiMo吸气材料为基体,对ZrVFe吸气材料成分进行调整,以优化其性能。研究成分改变对材料吸气性能和强度的影响,并制备出一种综合性能优良的新型复合吸气材料。

1 实验材料与方法

1.1 吸气样品制备

1.1.1 ZrVFe吸气材料的制备

采用非自耗真空电弧炉将Zr,V,Fe熔炼制备成不同配比的吸气合金,其中Zr,V,Fe纯度分别为99.9%,99.7%,99.99%。熔炼过程中真空度优于3×10-3Pa。熔炼后的金属铸锭在惰性气体Ar的保护下,运用机械破碎的方法破碎成粉末,过筛备用。

1.1.2 复合吸气材料的制备

选用平均粒径分别为48 μm(纯度99.6%)和10 μm(纯度99.95%)的Ti粉和Mo粉,按照质量比92.5∶7.5的比例在氩气气氛保护下预先混合[15],之后与ZrVFe粉按一定的比例在SPEX-8000混料机上通Ar气保护进行混合,混合时间24 h,转速180 r/min。将混合均匀的粉末在小型压型机上以400 MPa的压力压制成φ10 mm×2 mm的样品,保荷时间为30 s。将压制成型的样品在900 ℃下真空烧结10 min(Ti-Mo吸气材料的最佳烧结条件),烧结过程真空度优于3×10-3Pa。

1.2 样品测试

采用动态流导法测试吸气材料样品的吸气速率和吸气量。测试原理:根据分子性气流通过已知流导的毛细管时,在毛细管两端处(两个气体腔室)出现压强差,通过流导值和压强差,计算吸气材料的吸气速率和吸气量[17]。

采用BI-90Plus型粒度仪分析粉末的粒度分布;Auto-PoreⅣ型压汞仪分析吸气材料的孔隙度;JW-BK112型比表面分析仪测试样品的比表面积;X-pro型X射线衍射仪测试样品的相组成;ZS-30 J型机械式振动试验台对力学性能进行测试,振动频率为38~40 Hz,振幅为1.2 mm,振动时间为60 min。

2 结果与分析

2.1 ZrVFe吸气材料研究

ZrVFe吸气材料中Zr是基体吸气元素,对H2,O2,N2,CO等活性气体均具有很强的物理、化学吸附能力。V具有催化作用,能降低材料的激活温度。Fe对材料吸气相结构(Laves相)形成、整体活性平衡起主要作用。因此,各元素之间的比例优化对材料综合性能的提高至关重要。

2.1.1 粒度选择

ZrVFe合金破碎过筛后,粉末的平均粒径分别为49.6(样品a),41.1(样品b),33.3 μm(样品c)。将3种粒径的粉末压制成片,900 ℃真空烧结保温10 min后,样品的孔隙度和比表面积及第10 min的吸气速率S10(特征吸气速率)如表1所示。理论上,随着孔隙度和比表面积提高,材料的吸气性能随之升高,但是从表1的结果看,反而是平均粒径最大、孔隙率和比表面积最低的样品a吸气性能最佳。材料的氧化对吸气性能影响很大。通过测试样品的氧含量可以看出,随着粉末粒径变小,材料的氧化程度加剧。因此,在同样的激活温度下,粒径较小的粉末因氧化严重激活不充分,吸气性能下降。故选择平均粒径为49.6 μm的样品a作为后续研究对象。

表1 不同粒径吸气材料的孔隙度、比表面积、吸气速率S10和氧含量Table 1 Porosity,specific surface area,pumping speed S10 and oxygen content of getter materials with different particle sizes

2.1.2 成分研究

ZrVFe吸气材料的合金相主要是由α-Zr相和C15 Laves相组成,Zr为基体元素,选择在原元素(Fe或V)质量的基础上增加或减少不同的比例来改变其含量,研究该变化对吸气性能的影响。不同比例ZrVFe吸气材料成分(质量分数,下同)组成列于表2。

表2 ZrVFe吸气材料的成分Table 2 Compositions of the ZrVFe getter materials

图1为合金成分中Fe,V元素比例调整后样品的XRD谱图。可知,元素比例调整后的ZrVFe吸气材料主要由α-Zr相和C15结构的Laves相(Zr(VxFe1-x)2)组成,与调整前相比没有发生明显改变。随着Fe含量减少和V含量增加,Zr(VxFe1-x)2的(311)峰均发生了向低角度偏移的现象,反之Zr(VxFe1-x)2的(311)峰向高角度偏移。根据布拉格公式2d·sinθ=λ(d为晶面间距,θ为X射线与相应晶面的夹角,λ为射线波长)可知,Zr(VxFe1-x)2相的晶胞参数变化是由于Fe,V的原子半径不同造成的。Fe原子半径(0.126 nm)比V原子的(0.135 nm) 小,随着合金中Fe/V比例的减少,Zr(VxFe1-x)2相中含有更多的V原子,导致晶格常数变大,因此峰向低角度偏移,反之亦然。

图1 不同Fe,V比例的ZrVFe合金的XRD谱图Fig.1 XRD patterns of ZrVFe alloys with different ratios of Fe and V

表3为不同成分合金中α-Zr相和Zr(VxFe1-x)2相的质量分数。随着元素比例发生变化,α-Zr相和C15结构的Zr(VxFe1-x)2相的比例发生明显变化。无论Fe含量增加或减少,还是V含量增加,C15结构的Zr(VxFe1-x)2相在合金中的比例均有所提高;V含量减少后,合金中Zr(VxFe1-x)2相含量稍有降低。

表3 α-Zr相和Zr(VxFe1-x)2相的质量分数Table 3 Mass fraction of the α-Zr and Zr(VxFe1-x)2 phases

C,H,O 等元素在C15 Laves相中的扩散系数高于α-Zr相中的[18],因此,C,H,O 等元素能够在Zr(VxFe1-x)2相中更快速地扩散。材料的吸气速率与扩散速率直接相关,如式(1)所示。

(1)

式中:C0为表层气体浓度,mg·m-3;D为扩散系数,m2·s-1;D0为频率因子,s-1;Ed为扩散激活能,J·mol-1;R为摩尔气体常数,8.31 J·mol-1·K-1;T为热力学温度,K;t为时间,s。

材料的吸气过程,开始是以气体分子表面吸附解离为主,后期以气体原子在材料体内的扩散为主,所以气体原子的扩散速率直接决定材料的吸气性能。C15结构的Laves相(Zr(VxFe1-x)2)比α-Zr相更有利于吸收气体,因此,较多Zr(VxFe1-x)2相的生成有利于提高ZrVFe的吸气性能。

在ZrVFe常用激活条件下(激活温度350 ℃,保温时间60 min),测试5种成分材料的吸气性能,如图2所示。可以看出,原Zr-24.6%V-5.4%Fe的吸气性能平稳,吸气速率随着吸气量的增加下降较慢,而且形成了稳定的吸气平台。随Fe含量的改变,吸气性能明显地提高,尤其是Fe含量增加后,起始吸气速率达到1791 cm3·s-1·cm-2,是原Zr-24.6%V-5.4%Fe材料吸气速率(1206 cm3·s-1·cm-2)的1.5倍,吸气速率随着吸气量增加下降较为平缓。这与前面的物相分析结果一致。与原Zr-24.6%V-5.4%Fe吸气材料相比,Fe含量的增加会生成更多有利于吸气性能的Zr(VxFe1-x)2相,因此吸气速率大幅度提高。但是,Fe对V位置的过度取代,导致晶格常数降低,吸氢量减少[19],且Fe比例过高还会使材料整体平衡压升高,反而不利于高真空条件下的吸气性能。

图2 Fe和V含量对ZrVFe材料吸气性能的影响Fig.2 Influence of Fe and V content on pumping properties of ZrVFe getter materials

V比例减少后,吸气性能比原Zr-24.6%V-5.4%Fe材料的吸气性能有所提高,只是二者的差别较小,这与XRD结果一致。但是V比例增加后的吸气性能却出现大幅度下降,而且吸气速率随着吸气量的增加下降较快,与ZrVFe材料吸气性能相对平稳的规律不相符。

增减Fe比例后样品的氧含量分别为0.39%,0.68%,增减V比例后样品的氧含量分别为1.55%,0.45%。V比例增加后,虽然生成更多的Zr(VxFe1-x)2相,但是由于ZrV2和ZrFe2具有相同的相结构,而ZrV2的反应活性比ZrFe2强[20],因此含有较多ZrV2相的材料在制备过程中更易发生氧化,致使吸气性能下降。

通过以上分析可知,增加Fe比例生成更多有利于气体扩散的Laves相(Zr(VxFe1-x)2),提高了材料的吸气速率,因此选择在Zr-24.6%V-5.4%Fe基础上添加原有Fe比例的50%(即Zr-24%V-8%Fe)组分为最佳成分。

2.2 复合吸气材料性能研究

基于前期研究[16],选择TiMo材料体系中最佳比例Ti-7.5%Mo作为基体材料。将Ti-7.5%Mo吸气材料与Zr-24%V-8%Fe合金粉末按表4所示的比例进行机械混合,在900 ℃、保温10 min条件下进行真空烧结,制备TiMo/ZrVFe样品。

表4 Ti-7.5%Mo与Zr-24%V-8%Fe合金粉的质量分数Table 4 Mass fraction of Ti-7.5%Mo and Zr-24%V-8%Fe powders

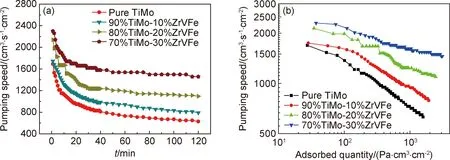

TiMo/ZrVFe材料在550 ℃条件下激活60 min的吸氢性能见图3。从图3(a)可以看出,添加10%ZrVFe后,材料的起始吸氢速率变化不大。随着吸氢时间的延长,速率逐步下降,但下降趋势较为缓慢。当添加20%ZrVFe后,起始吸氢速率与TiMo材料相比提高26.4%,而且很快出现平稳的吸气平台。继续增加ZrVFe比例,吸气速率进一步提高,吸气平台出现得更早,且更加平稳。

图3 添加不同比例ZrVFe的TiMo/ZrVFe材料吸气速率(a)和吸气特征曲线(b)Fig.3 Pumping speed(a) and gettering characteristic curves(b) for TiMo/ZrVFe getter material with different ZrVFe contents

从图3(b)的特征曲线可以看出,纯TiMo材料的吸氢速率随吸氢量增加下降较快。随着ZrVFe比例的增加,不仅吸氢速率和吸氢量提高,而且随吸氢量增加吸氢速率下降趋势放缓,吸气性能趋于平稳。当ZrVFe比例增至30%时,特征曲线整体较为平坦。

材料经过激活过程之后,表面呈活性金属态,氢气分子与吸气材料表面接触,解离为氢原子,吸附在表面形成一层或多层物理吸附层,在浓度梯度的作用下向吸气材料内部扩散,占据晶格间隙,以固溶体或者氢化物形式存在。因此,吸气反应初期为表面吸附控制阶段,短时间后转为气体扩散控制过程,所以气体在物相中的扩散激活能Ed起决定性作用,扩散能越低,越有利于气体扩散,提高吸气性能。H在ZrVFe,Ti中的扩散激活能分别约为18.1 kJ/mol[21]和113 kJ/mol[22],H在立方结构的C15 Laves相中的扩散能垒比在密排六方结构(Ti)中明显更低,因此在TiMo基体中添加ZrVFe显著提高了吸气性能,而且添加比例越高,影响越明显。

此外,ZrVFe的激活温度比TiMo材料低,550 ℃激活使ZrVFe达到全激活状态,吸气材料的表面可提供更多的活性位点,因此,添加ZrVFe有助于提高起始吸气速率。

表5为不同ZrVFe添加量下TiMo/ZrVFe吸气材料振动性能数据。每种比例平行测定3次,求得的平均值按照式(2)计算失重率。根据样品失重率大小,判定材料的强度。

表5 不同ZrVFe添加量下TiMo/ZrVFe吸气材料的振动性能Table 5 Vibration properties of TiMo/ZrVFe getter materials with different contents of ZrVFe

ΔW=[(A-B)/A]×100%

(2)

式中:ΔW为样品失重率,%;A是振动前样品质量,g;B是振动后样品质量,g。

结果表明,纯TiMo材料的抗振动性能优良,失重率仅0.1%左右。随着ZrVFe合金比例的增加,复合材料的抗振动性能逐渐降低,当合金比例添加到20%后,失重率超过0.5%。当合金比例添加到30%,失重率高达2.48%。

ZrVFe合金的粉末烧结体因Laves相的室温脆性使得结合强度较低,存在掉粉问题。与Ti-Mo材料复合后,尽管TiMo体系在900 ℃烧结时会有局部液相生成[15],能够提高复合材料的结合强度,但是,随着ZrVFe含量的增加,强度在不断下降。后期可以通过优化烧结温度和调整复合比例,生成更多液相,进一步提高复合材料的综合性能。

3 结论

(1)ZrVFe粉末的粒度对吸气性能有显著的影响。粒度分布越细,孔隙率和比表面积越大,但粉末氧化愈加严重,致使吸气性能降低。因此,选择平均粒径较大的粉末为宜。

(2)调整ZrVFe合金中Fe,V比例后,α-Zr相和C15结构的Laves相(Zr(VxFe1-x)2)峰强比发生明显变化。增加Fe含量,可生成更多有利于吸气性能的Laves相,Zr-24%V-8%Fe的起始吸气速率达到1791 cm3·s-1·cm-2,是原Zr-24.6%V-5.4%Fe材料吸气速率(1206 cm3·s-1·cm-2)的1.5倍。确定Zr-24%V-8%Fe的组成比例为最佳成分。

(3)以TiMo材料为基体,添加不同比例的ZrVFe制备复合吸气材料,添加比例对材料吸气性能和强度影响较大。因此,进一步优化成分、调整制备工艺对制备出激活温度低、吸气性能好、抗振动性能高的吸气材料很有必要。