一种结构优化的阻力型垂直轴风力发电机

伍玩秋 潘新宇 林毅贞 陈浩彬 夏丽丽

(1、阳江职业技术学院,广东 阳江529500 2、广东明阳新能源科技有限公司,广东 阳江529500)

风能是国家新能源开发的重要方向,风电装备制造是“中国制造2025”提出的重点领域,风力发电正日益成为支撑国家未来能源需求的支柱力量。当前在内陆,小型风力发电机鲜有布局,究其原因除内陆地区的风能密度较低、风向不稳定等因素外,相关风力发电装备的研发滞后也是重要原因之一。为此提出一种基于风轮结构优化的阻力型垂直轴风力发电机,希望能为相关问题的解决提供有价值的参考方案。

1 阻力型垂直轴风力发电机的优化结构

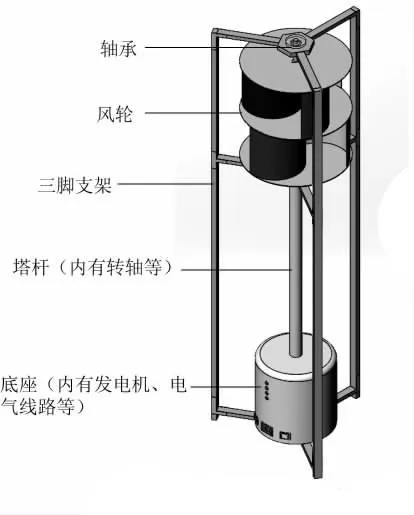

传统阻力型垂直轴风力发电机存在的主要问题源于风轮,因此对传统阻力型垂直轴风力发电机的改进主要体现在对风轮的优化的设计。改进后的阻力型风力发电机主要由风轮、固定装置、发电机及电气系统组成。其三维效果如图1 所示。

图1 风力发电机三维效果图

1.1 风轮

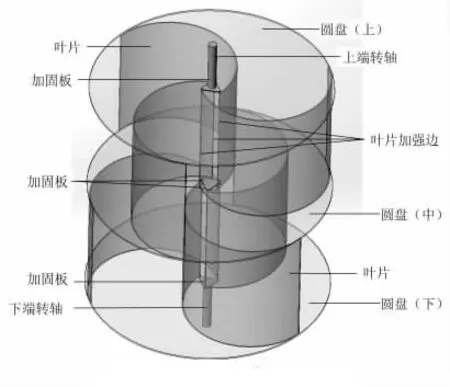

1.1.1 风轮构件

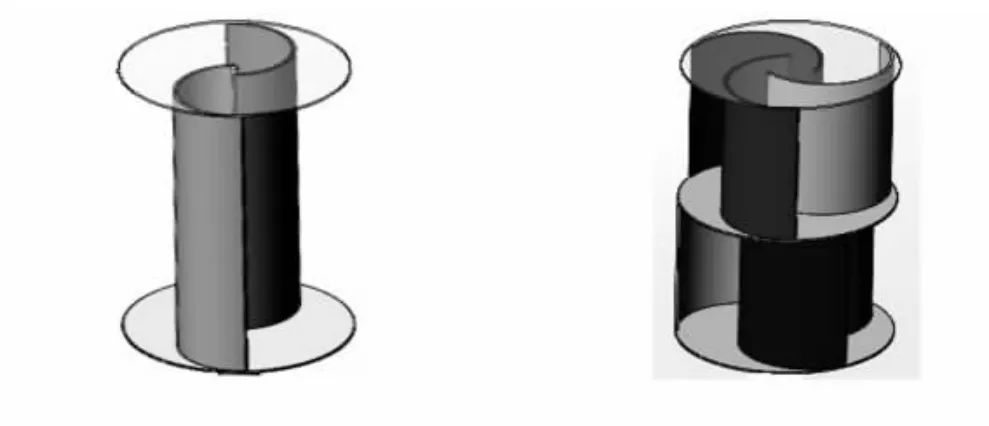

风轮结构效果图如图2、图3 所示,主要由叶片、圆盘、加固板及转轴等元件构成。其中叶片包括3 个上层叶片和3 个下层叶片,每个叶片的内侧纵边均为加强边;圆盘包括圆盘(上)、圆盘(中)和圆盘(下);加固板包括1 个上端加固板、2 个中部加固板和1 个下端加固板;转轴包括上端转轴和下端转轴。各构件之间均刚性连接,浑然一体。

图2 风轮三维效果图

图3 半透明风轮三维效果图

1.1.2 风轮结构特点及创新点

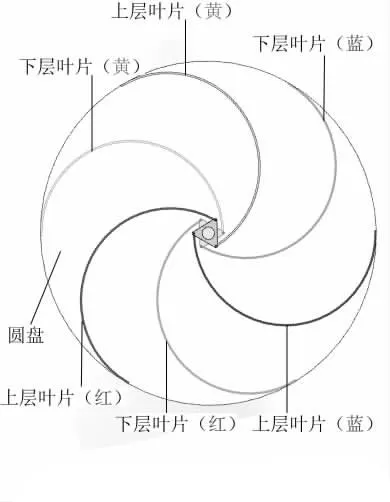

1.1.2.1 上下两层叶片错开的风轮结构,优化了风轮的起动性能。如图2 所示,风轮总体呈圆柱状,分为等高的上下两层,每一层叶片的纵向外侧边与圆盘外沿对齐;如图5 所示,两层叶片在圆盘上的垂直投影为6 段布局均匀的相同半圆弧(深色3 条为其中一层的叶片,浅色3 条为另一层叶片),它们的外端点均匀地将圆盘圆周分成6 段600的等弧。这种上下两层叶片相互均匀错开的结构,具有两个优点:一是起动风速低,基于此方案的小型样机模型的起动风速可低至1.7m/s;二是能应对风轮上下两层风况不同时的起动问题,因为这种错开结构使风轮在任何一个对风位置,上、下层叶片中总有一个叶片受到的较大的风力,避免了风轮起动时可能出现的不起动的对风“死角”,从而使风轮的起动性能得到进一步的优化。

图5 上下两层叶片垂直投影图

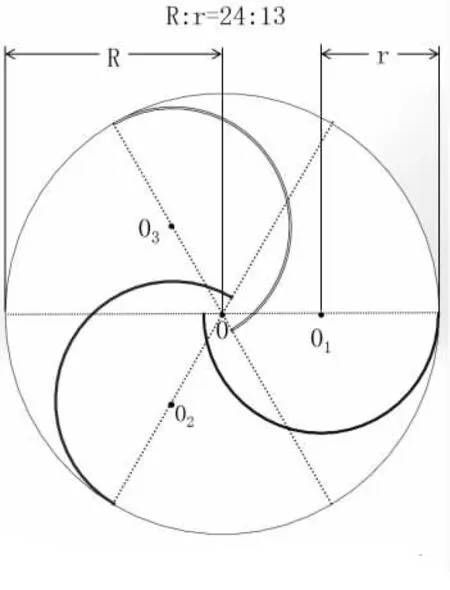

1.1.2.2 半圆筒叶片布局合理,相对尺寸适宜,有助提高风轮对风速的适应范围和风能利用率。如图3 所示,风轮上下两层均采用垂直安装的相同半圆筒叶片;各层叶片大小完全相同,同一层叶片在水平圆盘上的垂直投影为3 段相同的半圆弧,半圆弧外端点均匀地将圆盘圆周分为3 段120°的等弧;如图4所示,圆盘半径R 与半圆弧所在圆半径r 之比为24:13。这种非轴对称而又相对均匀的叶片布局和相对尺寸具有以下优点:一是垂直安装的半圆筒叶片对风时,只产生水平方向的阻力而不产生竖直方向的升力,正是这种叶片受到的阻力使风轮产生水平方向的转矩;二是叶片内侧有部分交错空间(间隙),能使进入风轮的气流经第一个叶片吸收能量后,依次通过间隙进入第二个叶片,甚至第三个叶片实现了气流能量的二次、三次利用,因而提高了风能利用率;三是由于这个间隙利于尾气的自然释放,使风轮能够承受较大的风速。采用控制变量法进行的小型风轮对比实验表明,与传统的相同尺寸的单层两叶片风轮相比,基于这种半圆筒叶片结构的风轮具有较佳的吸收风能性能,在3m/s-15m/s 风速(风力等级介于2-7 级)区间,风能利用率相对较高。

图4 叶片所在圆半径与圆盘半径比例图

1.1.2.3 风轮内部无中心轴,提升了风轮内气流的质量和风能吸收的效率。一是采用了加强边叶片(如图3 所示)。所谓加强边叶片,是将直径与叶片厚度相等的高强度合金材料制成的圆柱条嵌入到半圆筒叶片靠近风轮中轴线的纵向内侧边上;二是采用了等边三角形加固板(如图5 所示)。其中风轮上、下两端的加固板的一个端面与圆盘结合,风轮上、下两端的短转轴(如图3 所示)的其中一端镶嵌入加强板中间的大孔,叶片加强边内的圆柱条的一端则对应镶嵌入加固板的三个小孔;两个中部加固板的其中一端面与公共圆盘结合,叶片加强边内圆柱条的另一端则对应镶嵌入加强板的三个小孔。

在加固板的连结作用下,风轮各构件之间形成了三角形稳定结构(圆盘与叶片结合处呈圆弧结构,从微分学角度看也属三角形稳定结构);同时上下两层加固板和风轮叶片在水平面圆盘上的投影叠加后构成中心对称图形和轴对称图形,保证了风轮重心落在轴线上;另外风轮构件只沿纵向刚性连接而无横向连接,迎合了垂直转体运转特征要求,可以避免风轮高速转动时外侧部件因受离心力作用而飞脱或解体,改善了设备的稳定性。基于上述结构,围绕中轴线均匀分布的三条纵向加强边可以等效为一条隐形的中心转轴,在各部件材料强度符合要求的前提下,风轮完全可以在无中心转轴的情形下实现正常稳定转动。

风轮内部无中心转轴的结构优点在于:尾气通过叶片交错间隙时能避免轴对尾气造成冲击产生噪声,或形成紊乱气流而影响风轮吸收风能的质量;同时使风轮内气流通道进一步畅通,增强了风轮应对高风速气流的能力。

1.2 固定装置

1.2.1 固定装置构件

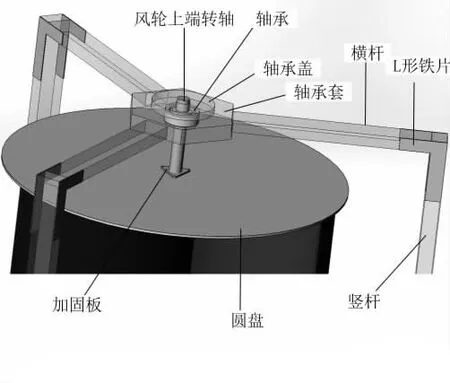

如图6 所示,固定装置主要由三脚支架、塔杆、转轴、轴承等组成。如图1、图6、图7 所示,其中三脚支架由风轮上端Y 形支架、风轮下端Y 形支架、底座Y 形支架、3 条竖杆及风轮上、下端的轴承套、轴承、轴承盖等构成。

图6 风轮上端支架及轴承(半透明)三维效果图

图7 风轮下端支架及轴承(半透明)三维效果图

1.2.2 固定装置结构特点

竖杆与横杆之间、横杆与正六边形轴承套之间,采用双侧L形铁片或T 形铁片,通过螺丝固定,便于安装和拆卸,同时基于正六边形轴承套和Y 形支架的对称结构,以及L 形或T 形铁片形成的三角形稳定结构,风轮可以在其中独立、对心、稳定地转动;轴承盖为轴承防尘提供了保障;风轮下端转轴与塔杆内转轴之间用连轴器连接,方便风轮安装和拆卸;底座支承于Y 形支架上部可以加强整个风机的刚性结构,还能避免底座内的发电机、电气线路等接触地面,有效防止受潮、短路等设备故障。

1.3 电气系统

1.3.1 电气系统结构

如图8 所示,电气系统由交流发电机、整流模块、稳压模块、储电模块、直流调压模块等构成,可以为直流电负载(电器)供电;增加逆变模块和交流调压模块后,能将整流、稳压后输出的12V(或24V、48V)的直流电压逆变为50Hz、220V 的交流电,以满足灯具、电视机、电脑、洗衣机等交流电器的用电需要(风力发电机的发电功率一般应达到1kW 以上。

图8 电气系统结构示意图

1.3.2 发电机及其整流结构

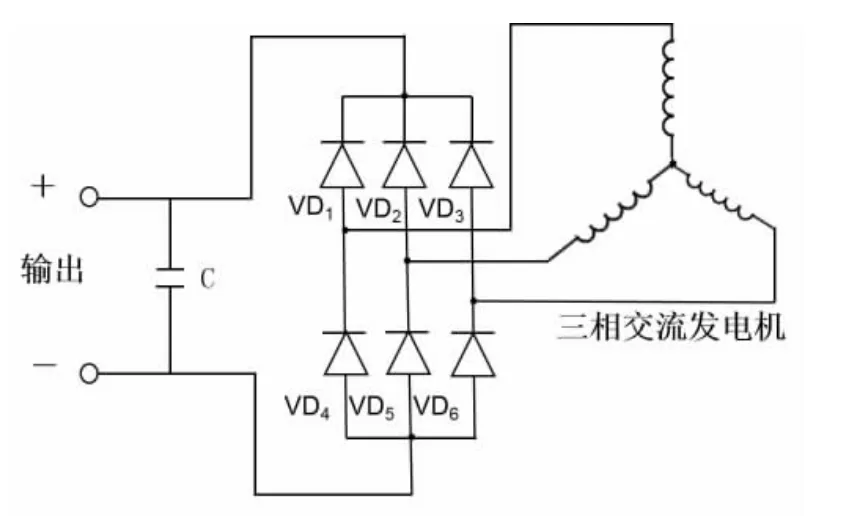

如图9 所示,本方案采用三相交流发电机;与之配套的是由6 个整流二极管(VD1、VD2、VD3、VD4、VD5、VD6)组成的整流电路;直流输出端并联了一个大容量的滤波电容C。

图9 三相交流发电机及整流电路

从图9 可以看出,三相交流发电机发出的三相交流电经过整流电路后变为一组直流电。三相交流发电机的引入使其有了更加明显的发电效果,因为在理论上,在发电机转子转速及其线圈匝数相同的情况下,三相交流发电机所发的电量大约等于单相交流发电机所发电量的3 倍;输出端并联的大容量滤波电容C 可以将整流后残余的一些交流成份过滤掉,从而使输出的直流电压更加平稳。

2 优化后的阻力型垂直轴风力发电机工作原理及过程概述

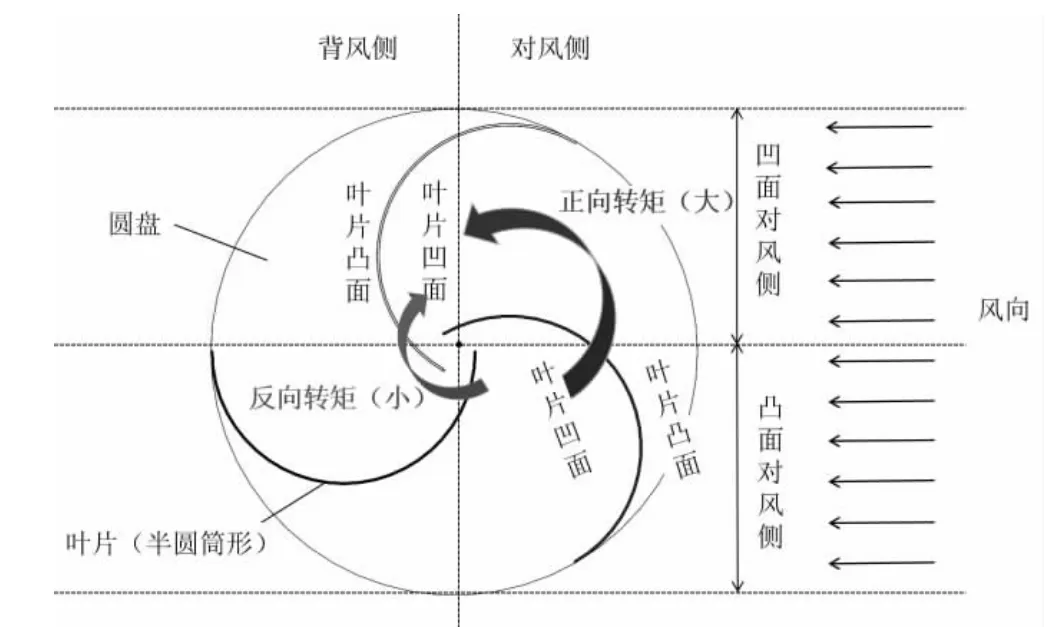

如图10 所示,当水平气流吹向风轮时,风轮对风侧迎风。迎风侧又可分为凹面对风侧和凸面对风侧,其中凹面对风侧产生正向转矩(其方向与风轮转动方向相同),而凸面对风侧产生反向转矩(其方向与风轮转动方向相反);得益于半圆筒叶片的圆弧形曲面特征,其对风时的正向转矩通常为反向转矩的3-4倍,正、反向转矩部分抵销后风轮转矩仍然达到凹面对风侧产生的正向转矩的2/3-3/4,这足于推动风轮起动;风轮通过传动机构将机械能传送至发电机转子,再通过发电机转子切割磁力线产生相位相差120°的三相交流电,然后经过整流模块、稳压模块、储电模块、直流调压模块输出直流电,或经逆变器、交流调压模块输出交流电,最后成为直流电器或交流电器的供电电源。

图10 风轮对风时产生的转矩

风力发电机的工作过程如图11 所示。

图11 阻力型垂直轴风力发电机工作进程图

3 样机对比实验

3.1 实验说明

基于本方案的阻力型垂直轴风力发电机适合制造功率为3-5kW 的独立型(非并网)的小型风力发电机。对比实验需要有相对平稳的水平气流,而陆上自然风场的气流受地形及周围建筑物的影响,较难形成风向和风速都相对稳定的水平气流,所以只能以工业用的大功率立式风扇来产生模拟风场环境;受模拟风场环境的有效范围所限,样机功率不可能做足至3kW 以上,因此实际样机功率约100W 左右。作为对比实验,这并不影响实验得出的结论。

3.2 实验方案

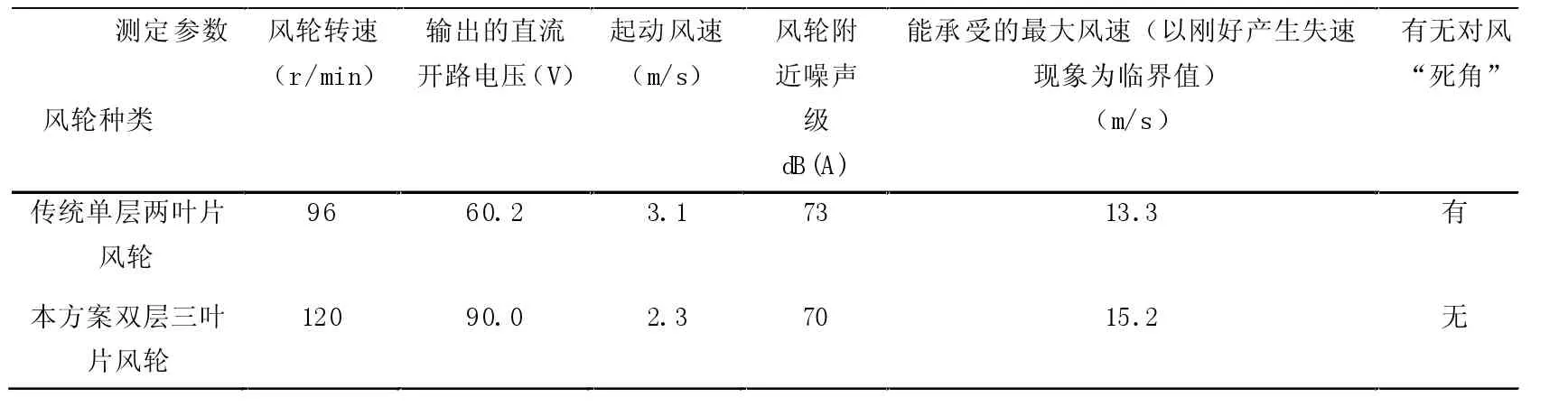

实验对象:改进后的阻力型垂直轴风力发电机的主要创新点在于风轮设计,因此对比实验的双方是本方案中的双层三叶片风轮和传统的单层两叶片风轮(属于阻力型垂直轴风轮中风能利用率较高的萨握纽斯风轮),如图12 所示。影响风轮风能利用率的主要因素有:①风速风况;②风轮结构;③风轮大小(即对风面积大小,主要取决于风轮的高度和直径);④支承风轮转动的固定装置及传动系统。

图12 等底等高的传统单层两叶片风轮(左)和本方案两层三哇片风轮(右)

实验目的:研究比较本方案中的双层三叶片风轮与传统的单层两叶片风轮性能的优劣,具体的比较指标包括起动性能(起动风速及有无对风“死角”)、风能利用率、噪声、有效风速范围等。

实验方法:采用控制变量法对样机模型进行对比实验。以基于本设计方案的小功率阻力型垂直轴风力发电机为试验样机,保持两次对比实验的风速风况、风轮大小(对风面积大小)、支承风轮转动的固定装置及传动系统相同,亦即前后两次试验中除风轮以外的其余部件共用,实验转换过程只是风轮的更换操作过程),为此建立如表1 所示的对比实验环境。

表1 对比实验的变量控制及其保障

实验数据:见表2。

表2 对比实验测定数据(结果)

3.3 实验结论

从实验测定数控可以看出,传统单层两叶片风轮与本方案双层三叶片风轮相比,在相同风况下,后者的风轮转速比前者高出24r/min,开路输出电压高出29.8V,说明后者具有较高的风能利用率;后者的起动风速比前者的起动风速低0.8m/s,前者有而后者无对风“死角”,说明后者的起动性能更好;后者附近的噪声级数值比前者附近的噪声级数值更低,说明后者的环保性能更佳;后者能承受的最大风速比前者更高,说明其有效发电的风速范畴更大。

综上,在所有对比指标中后者均占优,说明本方案中的两层三叶片风轮总体性能较佳。

4 结论

综上可知,阻力型垂直轴风力发电机的优化设计重点在于其风轮结构的优化设计,其创新点主要包括:①上下两层叶片错开的风轮结构,降低了起动风速,避免了风轮起动时可能不起动的对风“死角”,优化了风轮的起动性能。②半圆筒叶片布局合理,相对尺寸适宜,提高风机有效发电的风速范围及其风能利用率。③风轮内部无中心转轴的结构避免了轴对尾气造成的冲击和噪声,畅通了风轮内的气流,提升了风轮吸收风能的质量和应对高风速气流的能力。

基于本方案形成的风力发电机产品,结构相对简单,零部件较少,材料要求不高(玻璃纤维就足够了),加工工艺也不复杂,因而成本也相对较低;相关产品能适应任何风向,起动风速低,风能利用率较高,非常适合布局在广大城乡道路两旁、居民住宅顶部等风向多变的陆上环境。从性价比、用户需求角度并结合空气动力学、结构力学的技术要求来看,相关风力发电机产品宜小型化,功率介于3-5kW 功率(一般能满足单个普通家庭的用电),独立运行(非并网)并具有储电功能和逆变功能,既可以为内陆无公共电网的偏远地区的单家独户供电,也可作为有公共电网地区家庭或路灯、信号灯的补充电源。目前陆上小型风力发电机的布局几乎是空白,相关产品的应用前景广阔。