基于Simulink的柴油机可变涡流控制系统仿真建模研究

杨雪春

汽车数量的大规模增加,给人们出行带来方便的同时也带来了能源短缺和环境污染问题.电动汽车由于续航里程短、电池成本高,在短时间难以完全取代燃油车.柴油机热效率高、油耗低,在工程中广泛运用.柴油机采用可变涡流控制系统,可以调节进气量和缸内的涡流强度,使发动机在不同工况下保持最佳的流量系数和涡流比,加速缸内的燃油与空气混合,保证燃烧充分.

可变涡流控制系统(Variable Swirl Control System,VSCS)的使用使发动机功率和扭矩两方面都向低转速方面移动,在同样速度下转速更低,从而获得更好的燃油经济性,其结构如图1所示,通过调节涡流阀片开度,进而改变进入缸内的气流速度和涡流强度,使之更好地适应发动机的变工况[1].可变涡流技术控制方式简单,不需要对发动机的整体构造进行太大改动,且能够促进油气混合,提高燃烧效率,降低排放,在发动机节能环保中占据一席之地.

图1 马自达可变涡流控制系统

良好的进气流动关系着柴油机混合气的形成和燃烧,进气量的多少与涡流比的高低都会影响发动机的动力输出以及缸内混合气的形成.柴油机在不同转速、不同负荷条件下所需的涡流强度是不同的,一般的柴油机进气系统无法实现涡流比和进气量的控制.因此对现有的进气道进行改进,引入电子节气门技术,改进后的进气管道相比原管道的涡流强度有了很大提升,且进气量和涡流强度随着电子节气门开度的变化而改变,能够更好地适应发动机不同工况[2].

在改进后的可变涡流进气管道中,随着电子节气门开度的变化,进气管道中的流量系数和涡流比都将发生改变.发动机低速高负荷工况条件下,喷油持续时间占曲轴转角较小,喷油压力较低,燃油雾化性较差,要求高涡流比;发动机中速工况条件下,随着负荷的增大,涡流比也应该逐步加大;发动机高速工况条件下,喷射压力较高,需要低涡流比.因此,发动机低转速时增加涡流比,高转速时减少涡流比,能够显著改善柴油机缸内的燃烧状况[3].涡流比与发动机负荷、转速的匹配要求如图2所示.

柴油机排放污染物主要是由于缸内油气混合不好造成的,其主要控制的是NOx与soot,而这两种排放物的浓度很难同时降低.涡流比增加可以促进缸内的混合气燃烧更充分,使得soot排放量降低,但缸内局部温度上升,NOx生成量也随着增加[4].发动机燃烧做功一次的行程时间很短暂,燃油和空气能否在短时间内准确混合,决定着柴油机的燃烧效率.柴油机工作时,如果涡流比过低,缸内的湍流受到高压油束的作用,湍动能较小,油束间的贯穿距离较大,混合气的形成和燃烧不好,性能降低;如果涡流比过高,容易导致热传递损失增加,油耗增加,经济性降低[5].因此,合理制定出发动机不同工况的最佳涡流强度对提升发动机性能至关重要.

1 发动机仿真模型的建立与验证

建立合适、准确的仿真模型是当今设计研究的重要方法,通过建立的仿真模型可以对可变涡流发动机进行一定的理论分析和性能估计,加快研发进程.发动机仿真软件目前有很多种,Simulink具有非常高的开放性,适应范围广,操作简单,功能全面,被广泛运用[6−7].

根据发动机的结构和工作特点运用Simu⁃link仿真软件将模型划分为四大部分,采用平均值模型分别建立油膜蒸发模型、进气流量模型、气缸模型和曲轴动力学模型.仿真模型验证之后,将进气流量模型换成可变涡流进气系统模型,用于探究发动机不同工况下VSCS的最佳开度.

1.1 油膜蒸发模型

油膜蒸发模型最先由AQUINO在1980年提出[8],他通过发动机试验得出相关参数推理出数学模型,该模型的主要状态量为燃油质量.HENDRICKS[9]在Aquino模 型 的 基 础 上针对瞬态变工况油膜补偿问题,从能量转换和工质流动的角度将油膜中的燃油质量流量作为状态量,使得模型能够更好地拟合发动机做功全过程.本文选用ELBERT HENDRICKS提出的平均值发动机模型,既适用于稳态,也适用于瞬态.

在燃油模块中,柴油机喷油泵喷出的燃油并不完全参与发动机缸内的燃烧.喷油泵喷出的油术会有一小部分残留在气缸壁上形成油膜,再逐渐蒸发成燃油蒸汽[10].

式中:ṁf为进入气缸的燃油流量,g/s;ṁfv为进入气缸的燃油蒸发量,g/s;ṁff为进入气缸的油膜蒸发量,g/s;m̈ff为缸内燃烧时油膜质量的变化率,g/s;ṁfi为柴油机工作时喷油泵喷出的燃油流量,g/s;X为油膜沉积比例系数;τf为油膜蒸发时间常数,s.

在稳定流动状态下,燃油密度和有效流通截面都可视为常数,发动机控制单元通过调节喷油脉宽来控制喷油量,喷油器喷出的燃油流量可表示为:

式中:K为燃油喷射常数;W为喷油脉宽,s;n为发动机转速,r/min.

每循环的油膜质量的变化量为:

根据以上公式,建立如下简单油膜蒸发模型,如图3所示.

图3 简单油膜蒸发模型

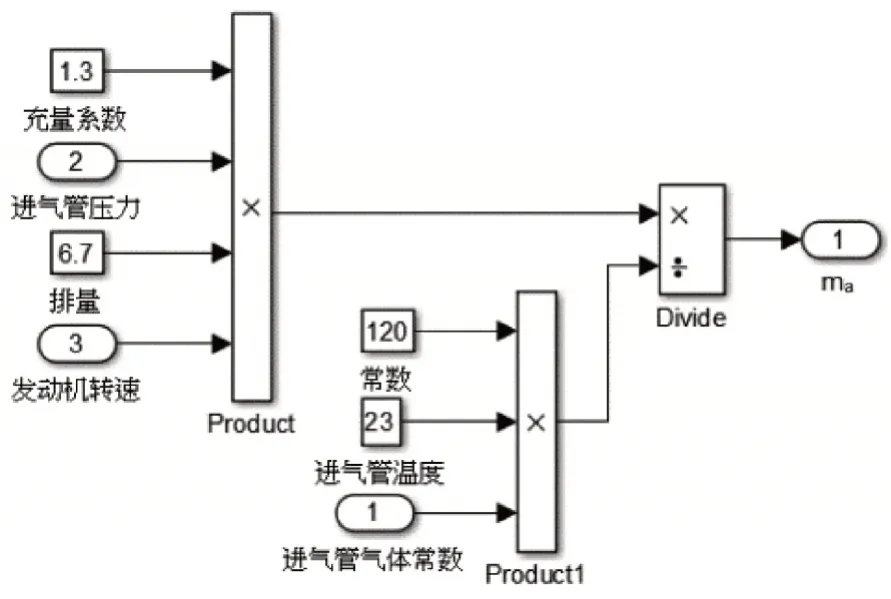

1.2 进气流量模型

进入气缸的空气参与燃油的混合燃烧,进气量是一个非常重要的参数,直接影响发动机气缸内部的工作过程.进气量与发动机转速、充量系数、进气压力、发动机排量以及温度等参数有关.本文采用过量空气系数计算发动机进气量,忽略残余废气系数[11],表达式如下:

式中:ma为空气质量流量,g/s;φC为气缸充量系数;V为发动机气缸排量,m3;ne为发动机转数,r/min;Pa为进气管压力,Pa;R为进气管气体常数;T为进气管温度,K.建立的仿真模型如图4所示.

图4 进气流量模型

1.3 气缸模型

气缸作为空气与燃油混合燃烧的场所,缸内燃烧产生的指示力矩为:

式中:ṁf为进入气缸的燃油流量,g/s;Hu为柴油低热值,J/g;Ne为发动机转速,r/min;ɳi为指示效率,是发动机转速和当量燃空燃比的函数,即ɳi=f(Ne,φ),其模型如图5所示.

图5 气缸模型

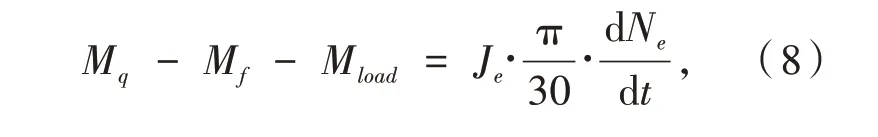

1.4 曲轴动力学模型

可燃混合气在发动机气缸内燃烧做功,然后通过曲轴对外输出动力.在曲轴动力学模型中,假设曲轴为一个不可弯曲的刚性轴,根据牛顿第二定律可得:

式中:Je为发动机曲轴系的转动惯量,kg∙m2;Ne为发动机转速,r/min;Mload为负载转矩,N∙m;Mf为摩擦转矩,摩擦转矩与发动机转速有关,Mf=f(Ne).

发动机的转动惯量简化为一个常数0.181 kg∙m2,负载转矩是外部的输入,不需要计算.发动机的摩擦转矩是一个负载量,数学建模过程中大多采用基于平均摩擦压力的经验公式.

根据式(8)可以推导出发动机的转速,其模型如图6所示.

图6 曲轴动力学模型

1.5 发动机仿真模型验证

综合以上数学公式和相关模型建立的自然吸气柴油机仿真模型如图7所示.

图7 柴油机模型

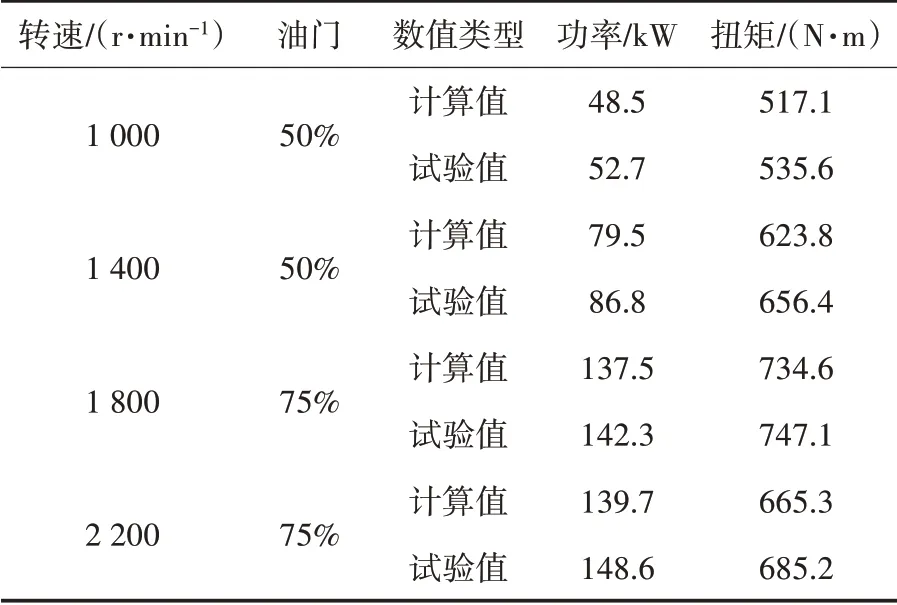

为了验证建立的柴油机仿真模型的准确性并确保VSCS与柴油机匹配的精准性,还需对模型进行验证.选取部分工况点进行模拟计算,并和实验结果进行对比.对比结果如表1所示.

表1 仿真模型与实验结果对照表

通过对比发现,发动机平均值模型与实验值存在一定的误差,主要来源有两个方面:一是在建模过程中,为了提高模型的控制性,对一些不重要的环节进行了简化,降低经验公式导致的误差;二是发动机进行台架试验中,周围的温度、空气湿度存在着一定程度的波动,这些波动对实验数据也产生了一定的影响.计算值与实验值的最大误差率在10%以内,满足工程误差要求,此模型可以较准确地描述柴油机的运行工况.

2 可变涡流进气系统模型

改进后,柴油机进气管道可以通过调节电子节气门开度改变参与发动机的进气量和涡流强度.可变涡流进气管道采用Y型方案设计,分为直流管道和涡流管道.可变涡流进气系统模型,主要包括电子节气门控制模型、节气门处的空气流量模型、进气管道处的涡流强度模型以及压力模型.

2.1 电子节气门控制模型

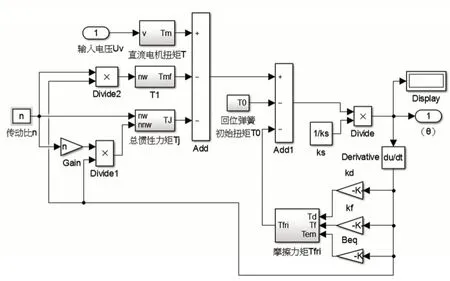

电子节气门的作用是实现阀片角度对目标角度的快速跟踪,获得节气门角度后输入到节气门流量模型中,因此,节气门最终的输出量应为阀片角度.虽然不同型号的电子节气门在参数和尺寸上有差别,但其基本结构都是类似的.电子节气门分为控制系统和执行机构两大部分[12].电子节气门是典型的闭环控制的机电传动系统,电控单元根据传感器的输入信号迅速进行分析并计算出结果,通过驱动电路控制直流电机转动产生扭矩,克服节气门转轴的阻力负载,使节气门阀片转动从而对外做功.

2.1.1 直流电机数学模型

在建立数学模型时,可以将驱动元件直流电机的转子电枢线圈看作是一个带有电阻和电感的等效电路,如图8所示.

图8 驱动直流电机等效电路图

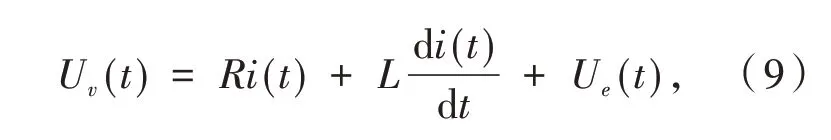

根据基尔霍夫电压定律得到直流电机的电压方程[13].式中:Uv为电子节气门输入电压,V;R为等效电阻,Ω;L为等效电感,H;i为流过电枢线圈的电流,A;Ue为反向电动势,V.

直流电机采用PWM控制,其输入电压Uv(t)由占空比u(t)决定,表达式如下:

式中:Uc为参考电压,值为12 V;u(t)为占空比,%.

在整个控制电路中还存在着反向电动势,由电磁感应原理可得:

式中:Kb为电机的反向电动势系数,V·s/rad;θm为电机主轴旋转角速度,rad.

直流电机的等效电感很小,可以将其忽略[14].简化后的电枢线圈电流表达式为:

当直流电机两端有电流通过时,产生的扭矩表达式为:

式中:Kt为电机的扭矩系数,N∙m∙S/rad.

由式(10)(11)(12)(13)联立可得直流电机的扭矩为:

电子节气门中的弹簧器件、电机转子、齿轮、阀片等还会产生弹簧扭矩、惯性力矩、摩擦力矩.因此,直流电机产生的驱动力除了用于驱动节气门阀片转动外,还需克服以上力矩.

2.1.2 回位弹簧扭矩数学模型

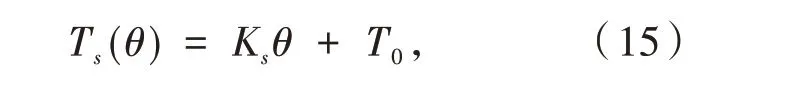

回位弹簧能够保证电子节气门在断电的情况下回到初始位置,从而保证发动机运行安全.阀片在电子节气门中为旋转结构,其使用的回位弹簧为扭簧.回位弹簧作线性拟合处理后的扭矩数学表达式为:

式中:θ为阀片转角,rad;Ks为扭簧的劲度系数,N∙m/rad;T0为扭簧初始扭矩,N∙m.

2.1.3 转动惯性力矩数学模型

电子节气门中的主要旋转部件为直流电机转子、齿轮和阀片.电子节气门中的传动齿轮一般采用轻质塑料材料制作,其产生的转动惯量可以忽略,因此,总惯性力矩主要来自于电机转子和阀片.

总转动惯量表达式为:

总惯性力矩表达式为:

式中:Jm为直流电机的转动惯量,kg·m2;Jth为阀片的转动惯量,kg·m2;n为从直流电机到碟片的齿轮比;ω(t)为阀片的角速度,.

2.1.4 摩擦力矩数学模型

电子节气门中的摩擦力矩主要包含电机产生的摩擦力矩Tem和节气门阀片运动过程中受到的摩擦力矩Tfa,阀片的摩擦力矩主要是在转动过程与气体之间摩擦产生,可以简化为粘滞摩擦力矩Td和库伦摩擦力矩Tf,与阀片旋转角速度有关,其关系式如下:

式中:kd为粘性摩擦力系数;kf为库伦摩擦系数;Beq为电机的粘滞系数;ω为阀片的旋转角速度,rad/s;ωm为电机的旋转角速度,rad/s.

综上分析,由直流电机产生的驱动力建立平衡力矩方程如下:

阀片的旋转角速度为单位时间转过的角度,阀片转轴与直流电机转轴通过减速器连接,因此阀片的旋转角速度与电机旋转角速度之比为减速器传动比的倒数,它们之间的关系如下:

式中:ω(t)为阀片旋转角速度,rad/s;θ(t)为阀片转过的角度,rad;ωm(t)为电机旋转角速度,rad/s;n为减速器的传动比.

根据以上公式及相关分析,电子节气门的开度表达式为式(23),其控制模型如图9所示.

图9 电子节气门控制模型

2.2 节气门空气流量模型

根据发动机平均值建模机理可知,进气管道中,节气门处空气质量流量取决于节气门转角θ、节气门前后的压强比Pr以及通过节气门的空气温度T.由HENDRICKS等人提出的双通道模型[15]可建立如下表达方程式:

式中:β1(θ)=1−α1cos(θ)+α2cos2(θ),

mat为节气门后的空气流量,kg/s;Pa为管道进口处的大气压力,Pa;Ta为周围环境温度,视为一个常数定值,K;Pr为节气门前与节气门后的压力比值;mat1为发动机试验拟合参数,六缸柴油机的取值范围通常在5~9,本文选取为6.9;其他参数如下:α1=1.41,α2=0.41,P1=0.44,P2=2.32,Pa=0.74,Pc=0.41.

建立模型如图10所示.

图10 节气门空气流量模型

2.3 进气道压力模型

根据质量守恒定律,进入气缸的空气总质量等于直流管道电子节气门的流入空气质量和涡流管道的空气质量,因此,可以得到涡流管道内空气质量流量方程:

而理想的气体方程为:

式中:P为理想气体压强,Pa;V为理想气体的体积,m3;m为气体物质的量;T为理想气体的热力学温度,K;R为理想气体常数.

将式(25)和式(26)联立得到管道内空气的压力表达式:

由式(27)可以看出,管道内的空气压力取决于发动机转速ne、节气门转角θ、节气门前后的压强比Pr和管道内的进气压力Pa.

2.4 进气涡流强度模型

对于受电子节气门控制进气量和涡流强度的柴油机,其缸内的涡流强度一般采用涡流比(Ω)评价标准,Ω作为衡量发动机气缸内空气运动的参数之一,其与发动机气缸数目、发动机转速、节气门开度以及气缸缸径等参数有关[16],其表达式如下:

式中:Ti为滞燃期,ms;Z为发动机气缸数目;n为发动机转速r/min为燃烧室直径与气缸缸径之比;K0为损失系数,最大取1.25;f(θ)为关于节气门开度的函数表达式.

根据以上分析,可变涡流进气系统的模型如图11所示.

图11 可变涡流进气系统模型

3 VSCS发动机模型

本文最终建立的VSCS发动机模型如图12所示.

图12 VSCS发动机模型

4 不同工况下节气门最佳开度MAP图

发动机工况的改变导致所需的进气量和涡流强度也会随之改变,根据不同转速、不同油门开度工况下发动机最大功率和扭矩的输出,可以制定出较为合理的电子节气门最佳开度,从而获得不同工况下最佳进气量和涡流比,发动机发挥出最大性能[2].VSCS可以根据发动机转速和油门位置查询最佳目标开度,利用MAP图来控制节气门的开度变化.图13即为用仿真模型得到的不同工况下VSCS节气门最佳开度的MAP图.

图13 不同工况下节气门最佳开度

5 结语

本文利用MATLAB/Simulink对可变涡流进气控制的柴油机进行建模,建立了柴油机平均值发动机模型和可变涡流进气控制模型,分析了涡流比与发动机转速负荷之间的关系,利用MATLAB中的Simulink组件对柴油机进行了仿真建模,在验证模型的可靠度之后,根据柴油机功率和扭矩在不同开度、不同油门工况下随转速变化的关系,基于柴油机最大动力性能的提升,获得了电子节气门最佳开度的MAP图.