拉直机钳口自锁及拉断预防与保护关键技术研究

代英男,张大维,杨作为,钟伟添,刘俊平

(1.辽宁忠旺机械设备制造有限公司,辽宁 辽阳 111003; 2.中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

在中国科技水平不断发展和提高的今天,高端工业铝材已成为轨道交通等各领域最重要的应用基础材料。随着2、7系铝合金的广泛应用,对拉直机的拉伸力及拉伸稳定性要求越来越高。随之而来的技术问题也更难攻破,其中如何保证拉伸过程中铝材被夹紧而避免 “脱齿”、如何预防铝材被拉断而发生危险、如何降低拉断后冲击力对设备的损伤等是所需要解决的保证拉伸稳定性核心问题。

本文将对比总结以往拉直机设计经验,针对问题阐述相关设计注意事项及设计方案,对今后设计拉直机提供一定的参考及依据。

1 拉直机设备组成

拉直机主要由主油缸、主拉伸、尾拉伸和路轨组成。拉直机在工作时通过主尾拉伸的钳口夹紧型材两端,尾拉伸通过插销等结构固定在路轨上,主拉伸由主油缸驱动发力,将型材拉伸至屈服极限以上,使其产生塑性变形,以达到拉直、去除内部应力以及性能强化的作用,结构如图1所示。

图1 拉直机主要结构

2 关键技术

2.1 钳口自锁

拉直机钳口形式主要有楔形虎钳式、凸轮压刀式和竖直夹紧式,其结构原理及适用工况各不相同。其中楔形虎钳式钳口因其自锁的结构原理越来越多的被应用于中大型机台中,可有效避免“脱齿”。

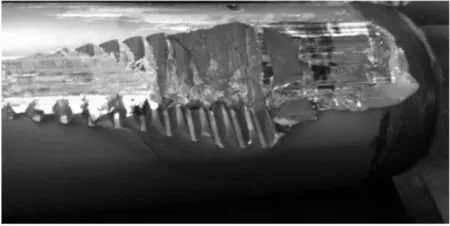

图2 铝棒“脱齿”后的现象

2.1.1 楔形结构设计

楔形虎钳式拉直机主要由机体、滑块、齿板、夹紧油缸组成,其结构及拉伸时受力如图3所示。其中T为铝材拉伸力,N为机体给滑块的支撑力,f为滑块与机体的摩擦力,Fn为夹紧力,T0为油缸给滑块的预紧力,u为机体与滑块间的摩擦系数,设齿板与铝材夹紧所需要的摩擦系数为μ2,忽略滑块、齿板自重及预紧力T0。

图3 拉直机结构及拉伸时受力图

根据图3,列平衡方程可得

Fn=N(cosα-μsinα),T=N(sinα+μcosα)

设定μ=tanβ,则

2μ2=T/Fn=tan(α+β)

即齿板与铝材夹紧所需要的摩擦系数μ2的大小取决于α与β的总和,由于自润滑铜板耐磨和易更换的特点,目前国内滑块与机体间大多采用此结构,试验得μ=0.1,则β=5.7°,为定值,所以α为唯一变量。整理经验数值,当α为20°和25°时,得μ2为0.24和0.3,经过实际应用,自锁效果好,可以满足2、7系铝材的拉伸自锁要求。实际数据,当α为26°时,且此时滑块与机体为钢与钢摩擦,取μ=0.15,β=8.5°,得到μ2为0.34,实际生产中夹紧6系铝材,可以实现自锁,但夹紧7系铝材,会有偶尔的 “脱齿”现象,经改进,将滑块与机体之间改为自润滑铜板与钢摩擦,脱齿现象消失,自锁效果好,此时μ2=0.31。当满足各状态铝材的拉伸自锁,需要μ2≤0.31,即滑块与机体采用自润滑铜板与钢摩擦时,α角需小于26°,可以满足自锁要求。

2.1.2 夹紧油缸微量补偿

在拉伸过程中,铝材在夹紧力作用下会产生微量变形,此时如果夹紧油缸位置保持不变则铝材很容易出现水平方向的滑移,严重时将出现“脱齿”现象。针对此问题,液压系统设计了钳口夹紧油缸微量补偿功能,当铝材出现微变形时,夹紧油缸继续伸出,保证铝材一直处于夹紧状态,有效避免滑移现象,进而防止“脱齿”。另外液压系统还设计了松钳口时主缸微量回退补偿功能,有效地解决在拉伸结束、主缸泄压结束时钳口依然打不开的难题。

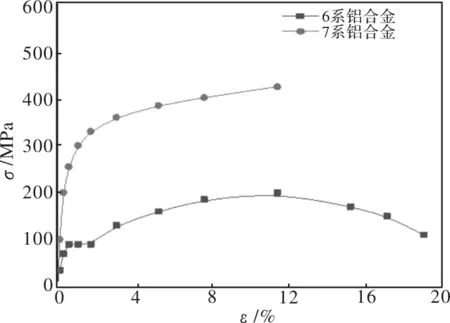

2.2 断前预防

6系和7系铝合金的力学性能对比如图4所示。由于2、7系铝合金屈服强度为6系铝合金的2倍左右,所以需要拉伸力更大,且6系铝合金拉伸率大,屈服曲线明显,几乎不会出现拉断现象。而2、7系铝合金拉伸率低,脆性大,且屈服点不易捕捉,导致2、7系铝合金拉伸过程中受力更敏感,更易被拉断,如图5所示。因此,控制系统集成断前预警程序,会实时判断拉伸数据,依据数据自动中断拉伸进程或者降低拉伸速度,从而最大程度的避免铝材被拉断。

图4 6系和7系铝合金的力学性能对比

图5 铝棒拉断图

2.2.1 超长度拉伸强制低速模式

如图6所示为铝材拉伸全过程数据图。屏蔽拉直机启动对传感器干扰所产生的力Fo,检测拉直机空载拉力Fa,10 ms作为一个周期采集一组压力传感器信号,每5个周期作为一步,分步计算当前拉伸力Fb与Fa的差值,得出铝材绷直拉伸力FΔ,从此时间节点计算设定的拉伸比,根据GJB1741A-2008相关标准,如果拉伸长度达到拉伸率3%,则系统将会强制降低拉伸速度95%,通过消除速度影响的方法防止铝材被拉断。而且,即使铝材被拉断,因拉伸速度很小,对机构产生的冲击力也很小。

图6 铝材拉伸全过程数据图表

2.2.2 稳压补偿

拉伸过程中,油缸非做功腔依靠系统控制持续给压,保证与作功腔存在压差值PA,系统通过自编写的PID算法控制这个数值在合理范围内,根据拉伸时做功腔压力的变化调整非做功腔的压力值,进而保证拉伸过程机构运行的稳定性。

2.2.3 拉伸力及速度自动补偿匹配

当拉直机达到最大拉伸力而不能完成工艺要求时,系统在拉直机拉不动铝材时自动判断拉力抖动及变化,如果抖动严重,则系统强制中断拉伸动作,以防止继续拉伸时铝材被拉断或者钳口崩齿,如图7所示。

图7 拉伸时在241坐标点拉力抖动,终止拉伸

2.2.4 形变掉压保护功能

拉伸过程中,如图8中在838坐标点已经显示拉伸力降低,则系统默认铝材拉伸过度,立即中断拉伸,防止铝材被拉断。

图8 拉伸时在838坐标点拉力降低,终止拉伸

2.3 断后保护

断后保护主要以液压系统为主,减少铝材拉断时造成的冲击,最大程度保护液压系统和设备本体,同时降低断料时产生的安全隐患。

2.3.1 有杆腔拉伸布置

拉直机主油缸驱动输出分为无杆腔和有杆腔(图9)两种,通过对比分析,当采用无杆腔输出拉伸,当拉断时,因两腔面积差,有杆腔排油不及时导致油量极速增加,会在有杆腔产生高于系统压力几倍的液压冲击,严重影响液压系统、油缸密封和机械结构。改为有杆腔拉伸后,当拉断时在无杆腔产生的冲击为系统压力的几分之一,可有效降低拉断时对系统及设备的冲击。

图9 有杆腔拉伸布置图

2.3.2 主油缸断料保护

为保证工作可靠性,液压系统采取压-流-泵-阀联控模式,在油缸进回油管路上均设计有安全泄压阀,而且回油管路上设计有压力传感器。当铝材被拉断时,回油腔压力瞬间增加,此时回油腔液压阀工作,减小回油腔的压力;与此同时,压力信号触发进油管路上的泄压阀打开并减小油泵的输出,以减小进油腔的压力。通过以上控制模式,可在铝材被拉断的瞬间将冲击降到最低,最终减小对液压系统及设备本体的损伤。

2.3.3 夹紧油缸高压保护

钳口夹紧油缸设计高压保护功能,当断带后,钳口受工件回弹力影响,钳口夹紧油缸无杆腔将迅速升压,高压保护可有效解决爆管现象。

3 结束语

拉直机在拉伸过程中的钳口自锁、断前预防与断后保护是保证拉伸工艺稳定性及提高设备使用寿命的关键技术。通过楔形虎钳式钳口与夹紧油缸微量补偿功能的设计可有效保证铝材在拉伸过程中越夹越紧;通过自动化程序与定比例拉伸相结合,可满足断前预防要求;通过改变油缸布置方式并增加液压系统的相关保护,可实现拉断后的缓冲保护。本文中所采用的相关技术已经过实践证明,可作为今后设计拉直机的参考。