开关磁阻电机换相的研究

孙鑫

(卧龙电气驱动集团股份有限公司,浙江绍兴,312300)

0 引言

开关磁阻电机及其控制系统(以下简称SRM/SRD),其具有结构坚固、控制性能优、起动力矩大、调速范围宽及在整个调速范围内效率高等优点[1][2][3],适合电动自行车实际工况,深入开展了SRM/SRD在电动自行车应用,SRM采用4相32/24外转子,带位置传感器。导通角和关闭角是SRD重要控制参数,当功率电路采用H型控制拓扑结构,换相成了SRD控制的关键。换相涉及了三个问题,其一,如何确定换相顺序;其二,位置传感器误差如何消除;其三,减短负扭矩续流时间。本文就这三个问题一一进行详细分析。

1 换相顺序确定

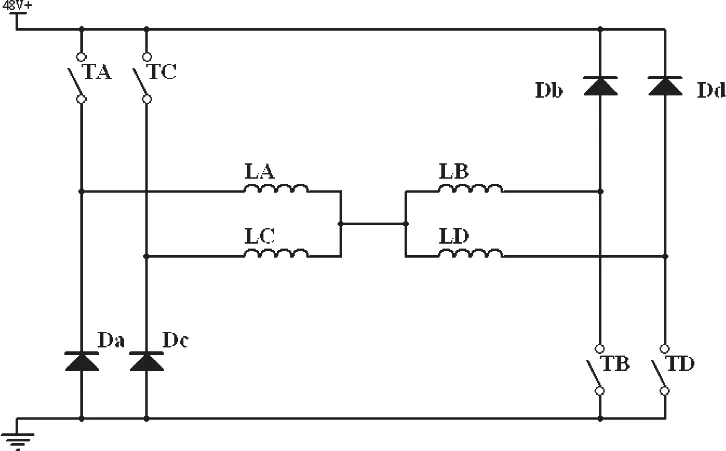

功率电路采用H型控制拓扑结构,如图1所示。正常运行的换相顺序:BA->AD->DC->CB->BA或者AB->BC->CD->DA->AB。笔者查询大量书籍、期刊及论文等资料,都没有获得换相顺序确定方法,笔者在实践过程中总结了一套确定换相顺序方法,总结如下:

图1 H型拓扑结构

首先,检查下电机A、B、C、D四相顺序,方法是:中心线接48V电源负端,使用ABCD四相线分别去接48V电源正端,如果是电机是按照一个方向运转,表明,A、B、C、D四相线的顺序是正确的,否则还需要确定四相线的顺序。其次,四相线与控制器相分离,但是位置传感器信号线需要接到控制器中,位置信号接上示波器进行监测,通电后,旋转SRM,得到了位置信号的波形,在本案例中获取的数字信号是11->01->00->10->11(1:高电平,0:低电平,可以组成数组下标0~3)。定义A、B、C、D四相分别对应CPU的PA4~PA7的IO口,如果PA4~PA7的IO口为高电平,则表示对应相是通电的,AB通电代码为0x30,AD、DC、CB通电代码分别为 0x90、0xc0、0x60。对应 BA(AB)可能是 11、01、00、10四种情况,11->01->00->10->11位置信号存在两种换相顺序:BA->AD->DC->CB->BA和 AB->BC->CD->DA->AB ,因而,一共有8种情况,分别如下:NO1:{0xc0,0x90,0x60,0x30};NO2:{0xc0,0x60,0x90,0x30};NO3:{0x90,0x30,0xc0,0x60};NO4:{0x60,0x30,0xc0,0x90};NO5:{0x30,0x60,0x90,0xc0};NO6:{0x30,0x90,0x60,0xc0};NO7:{0x60,0xc0,0x30,0x90};NO8:{0x90,0xc0,0x30,0x60}。NO1:对应的是BA通电时位置信号为11且换相顺序BA->AD->DC->CB->BA。将以上八种情况放到程序中,测试出来只有两种可以运转,一种是顺时针,另一种是逆时针。本方法也可以推广到其他相数的SRM,由读者根据需要自行完成。

2 误差消除法

没有位置传感器的SRD由于有相应的缺陷[4],笔者案例中采用了位置传感器。笔者在采用位置传感器后发现,不仅有成本增加可靠性下降的缺点,还暴露出位置误差的缺点[5]。误差有三类:相位误差;占空比误差;零位误差。相位误差是指由于两个光耦夹角误差引起的;占空比误差是指位置输入到单片机方波信号的占空比不再是0.5,引起该误差主要有两类:A、光耦出来的信号使用了整形电路,整形依靠施密特反相器,VT+=1.41V、VT-=0.85V,整形前高低电平相同,但是高电平到低电平或低电平到高电平有一个渐变过程,渐变过程经过整形后的低电平时间比高电平时间就更长,在本案例中,整形电路引起误差占占空比误差的87%左右,达到1.3度;B、光栅加工过程每一孔位置偏差,在本案例中,光栅加工引起误差占占空比误差的13%左右,达到0.2度,每个孔都有误差;零位误差是指光栅与SRM没有对齐引起各相绕组最大电感与最小电感位置的方波信号的跳变沿与理想位置信号存在的误差,在本案例中,大致有0.6度偏差。误差见图2所示。除了整形带来的误差外,虽然可以要求提高加工精度,但是带来加工成本的提高。笔者通过软件方案解决,既精确有经济。解决方案如下:

经过分析,可以把相位误差和占空比误差合在一起来解决,因为两者导致结果是相同——占空比不是0.5。软件中可以根据在规定时间里位置信号跳变次数计算出角速度,假设该规定时间速度变化比较慢,则可以由角速度和步进角计算经过一个步进角需要的时间,也就是换相时间间隔相同了,这样解决了占空比误差和相位误差两个问题。默认一个位置信号的下跳沿且另一个位置信号是低电平时刻为计算时间起点,滞后角度就是零位误差值或者步进角与零位角度之差,根据滞后角度和角速度,就可以计算的滞后时间。滞后时间和换相时间间隔采用同一个定时器,该定时器分别在T0、T5、T6、T7时刻设置定时值大小为滞后时间、换相时间间隔、换相时间间隔、换相时间间隔,在T8时刻,关闭定时器,关断定时器后直到新的周期出现时刻T0’才定时器启动,进行新的循环。按照图2所示,在T0~T5之间A、D两相通电,在T5~T6之间C、D两相通电,在T6~T7之间C、B两相通电,在T7~T8之间B、A两相通电,在T8~T0’之间A、D两相通电。在图2所示中,零点误差采用计算机向单片机发送误差角折算出来的定时数值,在相同负载情况下,运行消耗最小的电流值默认为最合适的零位误差φ0,当然这个值包括了最优关断角。

图2 误差分析

这一功能模块是通过AVR单片机的ICP输入捕捉单元来实现的。AVR有一个16位的定时器/计数器T/C2,T/C2的输入捕捉单元可用来捕获外部事件,并为其赋予时间标记以说明此时间的发生时刻.外部事样发生的触发信号由引脚ICP1输入,也可通过模拟比较器单元来实现,本文应用的是ICP1触发。时间标记可用来计算频率、占空比及信号的其它特征,以及为事件创建日志。我们利用两次捕获信号的间隔来计算电动车的速度。

使用输入捕捉单元的最大问题就是分配足够的处理器资源来处理输入事件。事件的时间间隔是关键。如果处理器在下一次事件出现之前没有读取ICR1的数据,ICR1就会被新值覆盖,从而无法得到正确的捕捉结果。使用输入捕捉中断时,中断程序应尽可能早的读取工CR1寄存器。尽管输入捕捉中断优先级相对较高,将计数器但最大中断响应时间与其它正在运行的中断程序所需的时间相关。所以我们将速度环的控制程序写到主程序中,这样每次处理中断的时间很短,在这个中断服务程序中只要将输入捕捉寄存器ICR1中的数据读出并TCNT1清0以便计数下次捕捉中断的时刻,这样ICR1中的数就代表两次捕捉中断的间隔时间,无须再进行减运算。由于测定速度必须使用最新时刻的值,所以计算速度的程序需要在中断中处理。在该中断中还需要给定一个标志位,这样在主程序中就可依据该标志位适时地进行速度控制。

由于系统频率是7.3728Mhz,时钟周期:0.1356us,预分频256,则为34.7136us。采用定时器0,定时时间是20ms。步进角是3.75o如果车速是300r/min,也就是1.8o/ms,大致在2.08333ms.如果要求在一个定时器0周期内有一个步进角,也就是PQ有跳变,则车速最少要求是31r/min。车速采用200ms内取平均方法。

3 减短负扭矩续流时间

如图2所示,假定换相顺序是AD->DC->CB->BA->AD,在A、D两相通电后,也就是在t1时刻开始需要切换到D、C两相通电,则在D、C通电时,A相dL/dθ<0,A相产生制动转矩,A相通过续流管DA电流在慢慢的减小,在笔者案例中,没有经过处理能续流到T3时候,可想而知,该系统效率低,运行噪声大等缺点。虽然通过误差消除法可以提前关断A相,可以适当改善效率(B、D两相改善明显),但是A、C两相还是不能达到理想效果,原来A、C两相是自然续流,而B、D两相有一个接近输入电压一半的反向电压续流,所以,A、C两相续流时间长,B、D两相续流时间短。

4 结论

换相顺序确定方法虽然有点笨,但是很实用,特别可以避免通过推理过程出错,也可以避免生产SRM与设计出来SRM差异导致换相错误引起SRM不能运转。误差消除法采用软件方法,不仅提高了SRM效率,而且,可以节省一个光耦硬件成本,甚至,只需要一个接近开关就能换相判断。以上三个解决方案笔者都经过验证,而且成功在SRM/D型电动自行车上应用。误差消除方法从研究角度看是可行的,但在实际大批量生产过程中,如果按照以上方法,工艺相当复杂,因而,误差消除法自整定研究还有待深入。