喂入调节式秸秆破包揉丝机设计与试验

王铁军 王铁良 崔红光 宫元娟 田素博 王瑞丽

(1.沈阳农业大学水利学院, 沈阳 110866; 2.沈阳农业大学工程学院, 沈阳 110866)

0 引言

秸秆打捆是增加堆积密度、节省储存空间的有效途径[1-2],但中小规模或非集中连片种植产生的人工打包整株捆秸秆与机械压制小方捆秸秆难以利用,阻碍了地区农业生态环境的高质量发展[3-4]。丝化处理是秸秆资源化利用的基础[5],但秸秆是具有各向异性和粘弹性的复杂结构生物质[6-7],整株秸秆与方捆秸秆的物料性质存在差异。

国内外研究人员通过试验与仿真从秸秆受力分析、机构运动过程等角度对整株秸秆粉碎揉丝机理进行了研究[8-10],设计并改进了铡草揉草粉碎机、软秸秆散包粗碎机和草捆拆包粉碎机,以解决不同工作对象相应机具的应用问题[11-13],特别是针对捆包秸秆问题,设计了6极三相异步电动机驱动的破包设备及逆向应用秸秆卷压成型原理的圆捆拆包机[14-15]。

针对小型揉丝机不适用于方捆秸秆破包揉丝及大型揉丝机不适用于乡村移动揉丝作业等问题,本文设计一种适用于中小捆包秸秆的喂入调节式秸秆破包揉丝机。基于秸秆在机器各装置中的受力与运动分析,进行整机关键结构设计与传动系统匹配,分析关键结构与工作参数及其交互作用对机器生产能力与秸秆丝化效果的影响,并验证参数优化组合结果及最优参数组合条件下的机器使用性能,以期实现村户分散捆包秸秆的属地化揉丝处理。

1 整机结构与工作原理

喂入调节式秸秆破包揉丝机由喂入调节、切割粉碎、揉搓丝化和螺旋出料等装置组成(如图1所示)。

工作时,由可拆卸推杆与地轮带动机器行走与固定,以满足乡村移动式作业需求;通过滑动组件(滑轨、丝杠、转动轴承等)调节破包轴与传送链板间垂直距离(即喂入间隙),以实现不同喂入尺寸的捆包秸秆均可在传送链板带动下一次完成破包与喂入。捆包秸秆能够在锯盘刀及传送链板间被破包并夹持,进一步在定刀位置被切碎,切碎秸秆随直刀向后运动,在揉搓丝化装置中受锤片冲击被进一步粉碎,并在锤片与揉搓板间相对滑动,在摩擦、剪切作用下丝化,经筛网筛分后,被螺旋输送器推出至出料口,从机器中输出,通过“割-切-搓-推”等部件实现捆包秸秆的组合式揉丝处理。

2 秸秆受力分析与关键部件设计

2.1 喂入过程秸秆受力分析与装置设计

喂入调节装置包括传送链板、破包轴、锯盘刀、滑轨、丝杠、转动轴承、喂入轴和防护板等(如图2所示),喂入间隙可调节以适应不同秸秆的喂入尺寸。破包轴与喂入轴相互作用,为破裂捆包秸秆提供线速度,二者在同一竖直方向,转向相反。参照文献[16-17],设计锯盘刀直径为180 mm,厚度为2.5 mm,周向上布置40个双刃三角形齿,相邻锯齿间内切圆直径为6 mm。

根据定向喂入条件下秸秆破裂破碎理论[18-20],喂入过程秸秆受力与运动分析如图3所示。工作时,保证捆包秸秆喂入的必要条件为

Ff1cosα+Ff2≥FN1sinα

(1)

由图3有

FN2=Ff1sinα+FN1cosα+mg

(2)

Ff1=μ1FN1

(3)

Ff2=μ2FN2

(4)

式中m——秸秆质量,kg

α——喂入角,(°)

g——重力加速度,m/s2

FN1——锯盘刀对秸秆的正压力,N

FN2——喂入轴对秸秆的支持力,N

Ff1——锯盘刀对秸秆的摩擦力,N

Ff2——传送链板对秸秆的摩擦力,N

μ1——秸秆与锯盘刀之间的摩擦因数

μ2——秸秆与传动链板之间的摩擦因数

设锯盘刀与传动链板材质相同,则秸秆与二者摩擦因数相同,即μ1=μ2=μ,联立式(1)~(4)可得

(5)

2.2 切碎过程秸秆受力分析与装置设计

切割粉碎装置主要包括定刀和直刀。根据动定刀对秸秆滑切作用[22-23]及切碎过程秸秆受力与运动分析(图4),得到切碎秸秆的必要条件为

Fτsinβ≥Ff3+Ff4sinβ+FN4cosβ

(6)

由图4有

mg+Fτcosβ+FN4sinβ=FN3+Ff4cosβ

(7)

Ff3=μ3FN3

(8)

Ff4=μ4FN4

(9)

式中β——滑切角,(°)

Fτ——直刀对秸秆的切削力,N

FN3——定刀对秸秆的支持力,N

FN4——直刀对秸秆的正压力,N

Ff3——定刀对秸秆的摩擦力,N

Ff4——直刀对秸秆的摩擦力,N

μ3——秸秆与直刀之间的摩擦因数

μ4——秸秆与定刀之间的摩擦因数

设直刀与定刀材质相同,则秸秆与二者摩擦因数相同,即μ3=μ4=μ′,联立式(6)~(9)可得

(10)

切碎机构高度a与宽度b计算式为[16]

(11)

式中Q——生产率,设计值200 kg/h

φ1——切碎装置充满系数,取0.1

l——秸秆切碎长度,设计值10~50 mm

Zd——直刀数,设计值6

n1——切碎轴转速,r/min

γ——秸秆丝容重,取40 kg/m3

取a=b/4,则左右切碎机构组成的切割粉碎装置的高度和宽度设计值分别为100 mm和400 mm。

2.3 揉丝过程秸秆受力分析与装置设计

揉搓丝化装置主要包括锤片、揉丝轴和揉搓板。如图5所示,揉丝轴周向均布4个平行销轴(Ⅰ~Ⅳ),轴向上相邻销轴上的锤片交错排布(J1~J4),提高轴向上锤片密度,使其在工作中覆盖更多揉丝空间,增加秸秆与锤片接触面积,锤片设计长度120 mm、宽度30 mm、厚度5 mm。

根据秸秆丝化过程受到的锤击和揉搓作用分析[24],秸秆丝化过程受力如图6所示。

根据达朗贝尔原理,秸秆丝化瞬间应满足平衡状态,建立平衡方程式

(12)

(13)

Ff5=μ5FN5

(14)

Ff6=μ6FN6

(15)

式中ω4——锤片角速度,rad/s

θ1——秸秆段和揉丝轴轴心连线水平夹角,(°)

θ2——秸秆段和揉丝轴轴心连线与揉搓板对秸秆支持力方向间夹角,(°)

FI——秸秆段离心力,N

FN5——锤片对秸秆段的支持力,N

FN6——揉搓板对秸秆段的支持力,N

Ff5——锤片对秸秆段的摩擦力,N

Ff6——揉搓板对秸秆段的摩擦力,N

R1——秸秆段回转半径,mm

μ5——秸秆段与锤片之间的摩擦因数

μ6——秸秆段与揉搓板之间的摩擦因数

联立式(12)~(15)可得

(16)

公式(16)表明,秸秆丝化所受摩擦力Ff5和Ff6与摩擦因数、位置、角速度等有关,其中揉搓板靠近锤片的表面上均布有楔形齿,可增大摩擦因数;锤片所在外圆周与揉搓板间预设一定锤筛间隙,优化秸秆段在锤片和揉搓板之间的相对位置与受力角度;锤片角速度与揉丝轴转速直接相关,当整机动力与传动比一定时,主要受电机输出转速影响,为进一步明确电机输出转速对秸秆丝化效果的影响,本文对其进行试验优化。

2.4 出料过程分析与装置设计

螺旋出料装置主要包括筛网和螺旋输送器。筛网上T型布置等直径圆孔,实现几何尺寸小于筛孔直径的秸秆丝从揉丝装置分离,经螺旋输送器推动至出料口,变被动输出为主动出料,可实现平稳高效输出,避免积料[25]。秸秆丝通过筛孔时应满足[16]

(17)

式中v——秸秆丝在筛面上的运动速度,m/s

D1——筛孔直径,mm

d——秸秆丝粒径,设计值1~20 mm

δ——筛面倾角,设计值60°

则使v≥0 m/s时需满足D1≥27.32 mm。为进一步明确筛孔直径对机器生产能力和秸秆丝化效果的影响,本文对其进行试验优化。

螺旋输送器主要参数关系式为[16]

(18)

式中D2——螺旋直径,设计值0.18 m

φ2——螺旋输送器充满系数,取0.4

R2——螺距,设计值0.1 m

n5——螺旋输送轴转速,r/min

C——倾斜修正系数,取1.0

2.5 传动系统设计

整机传动系统如图7所示,主要由带轮、轴、齿轮和固定件等组成,主要传动方式为带传动。其作用是把动力由电机通过不同型号带轮和齿轮进行变速和变向,分别以特定速度和扭矩向切碎轴和揉丝轴传递,再由切碎轴向破包轴传递,同时经揉丝轴输出并变向后向螺旋输送轴和喂入轴传递,保证整个丝化过程的正常运行。各轴之间转速匹配对作业质量具有重要影响,其中破包切割速度与喂入速度的匹配是影响破包效果和机器效率的重要因素之一。若破包轴转速过高,破裂后的秸秆有向机器外抛送趋势,降低内抛速度,不利于稳定喂入;若喂入速度过高,则无法实现对物料的有效切割[26],未被切割破包的秸秆捆难以在动定刀作用下切碎。

取电机输出转速n0=1 000 r/min,设计动力输出带轮Ⅰ、Ⅱ直径分别为d01=150 mm、d02=125 mm,根据带传动比和齿轮传动比公式及转速与线速度关系[27]可知,切碎轴转速n1(r/min)、揉丝轴转速n2(r/min)、破包轴转速n3(r/min)、喂入轴转速n4(r/min)和螺旋输送轴转速n5(r/min),以及直刀线速度v1(m/s)、锤片线速度v2(m/s)、锯盘刀线速度v3(m/s)、传送链板线速度v4(m/s)分别为

(19)

(20)

式中d11——切碎轴输入带轮直径,mm

d12——切碎轴输出带轮直径,mm

d2——揉丝轴带轮直径,mm

d3——破包轴带轮直径,mm

d4——喂入轴带轮直径,mm

d51——螺旋输送轴输入带轮直径,mm

d52——螺旋输送轴输出带轮直径,mm

d6——变向带轮直径,mm

z1——揉丝轴齿轮齿数

z2——变向齿轮齿数

r1——直刀回转半径,设计值200 mm

r2——锤片回转半径,设计值300 mm

r3——锯盘刀回转半径,设计值200 mm

r4——传送链板转动半径,设计值40 mm

研究表明,以切碎轴为轴心的直刀刃口远心端线速度适宜范围为30~43 m/s[20],则60.85 mm≤d11≤87.22 mm,查表[27]取d11=85 mm,得n1=1 470.59 r/min,v1=30.78 m/s。以锤片为主要工作部件的揉丝装置转子末端线速度适宜范围为55~70 m/s[16],则67.29 mm≤d2≤85.64 mm,查表[27]取d2=85 mm,得n2=1 764.71 r/min,v2=55.41 m/s。

根据式(18)得到螺旋输送轴转速n5下限值为82.09 r/min,秸秆丝流动性较差,为保证秸秆丝平稳向设备外推出,取d51=450 mm,d6=50 mm,z1=20,z2=37,得n5=100.10 r/min。

研究表明,玉米秸秆喂入速度为0.88 m/s时揉搓效果达到最优[28],查表[27]取d52=160 mm、d4=80 mm,得n4=211.98 r/min,v4=0.89 m/s。

由图3可得秸秆喂入结束时速度(即进入切碎装置时速度)v0为

v0=v3cosα+v4

(21)

同时,定刀与回转中心垂直距离L与秸秆喂入高度A需满足[16]

(22)

由图4有

L-A=r1sinβcosβ

(23)

联立式(21)~(23)可得

(24)

此时v3取值范围为13.46~16.58 m/s,查表[27]取d12=56 mm、d3=125 mm,得n3=658.82 r/min,v3=13.79 m/s。

3 试验与结果分析

3.1 试验条件

试验在农业农村部东北设施园艺工程科学观测实验站晒场进行。供试秸秆为2019年沈阳农业大学北山科研基地收割后风干的人工打包整株捆玉米秸秆(品种为万盈178)及霞光自走式捡拾揉搓打捆机(辽宁宁越农机装备有限公司)压制的方捆玉米秸秆(品种为东单1331,长×宽×高为500 mm×360 mm×450 mm,密度为250 kg/m3,秸秆尺寸范围为50~150 mm)。随机抽样测定秸秆含水率范围在13.52%~20.31%之间,选取15%~18%含水率范围内秸秆作为试验材料。

试验仪器设备包括QUINTIX224-1CN型电子分析天平(德国赛多利斯公司)、数显式101-0A型电热恒温干燥箱(上海阳光实验仪器有限公司)、8411型电动振筛机(上虞市一峰仪器厂)、秒表等。

3.2 试验设计

应用Design-Expert软件,选择三元二次回归正交旋转中心组合试验设计方法,分别对整株秸秆与方捆秸秆进行试验。以电机输出转速(x1)、筛孔直径(x2)和喂入间隙(x3)为试验因素,以标定单位功率生产率和秸秆丝化率为试验指标[29]。

喂入已称量秸秆,记录全部喂入试验时间,称量输出样品质量,计算标定单位功率生产率(结果保留两位小数)为

(25)

式中M——试验用秸秆质量,kg

T——试验时间,min

P——配套动力总标定功率,本试验为3.0 kW

S——试验用秸秆含水率,%

Sb——秸秆标准含水率,本试验为20%

以相同时间间隔在出料口接取样品3次,每次200 g,混合后筛分并称量,计算秸秆丝化率(结果保留两位小数)为

(26)

式中m1——样品中秸秆丝质量,g

m0——秸秆样品质量,g

整株及方捆秸秆试验的因素编码如表1、2所示,为减小试验操作误差,取表中括号内圆整数值为试验值。试验方案与结果如表3所示(X1、X2、X3为因素编码值)。试验过程及试验采集样品分别如图8所示。

表1 整株秸秆正交试验因素编码

表2 方捆秸秆正交试验因素编码

3.3 结果与分析

整株秸秆试验的标定单位功率生产率E1、秸秆丝化率H1及方捆秸秆试验的标定单位功率生产率E2、秸秆丝化率H2试验结果如表3所示。

表3 试验方案与结果

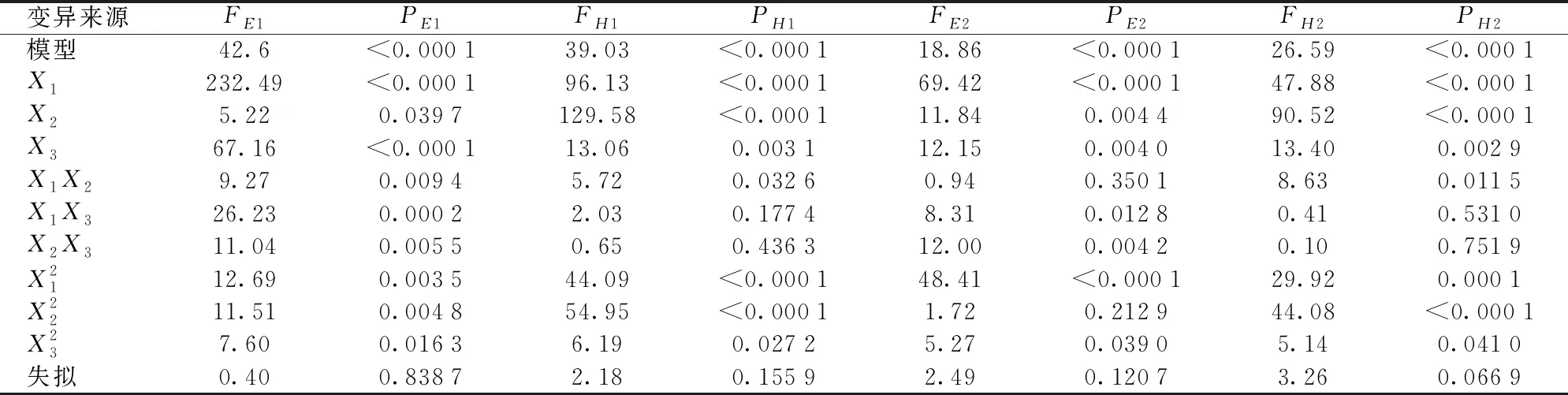

3.3.1方差分析

表4 试验数据方差分析与显著性检验

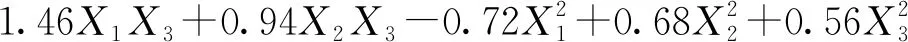

(27)

(28)

YE2=93.63+4.42X1-1.83X2+1.85X3+

(29)

(30)

3.3.2响应曲面分析

各因素及其交互作用对指标影响的响应曲面如图9所示。

图9a~9d是喂入间隙(x3)为零水平时,电机输出转速与筛孔直径交互作用(x1x2)对E1、H1、E2、H2影响的响应面图,分析可知,在试验因素取值范围内,当x1一定时,E和H随x2的增大而增大;当x2一定时,E和H随x1的增大而增大。这是因为电机输出转速越高则各轴转速越高,筛孔直径越大使秸秆丝输出尺寸限制降低,使物料在相同时间内喂入更多、破裂破碎更快、揉搓和排出效率更高,提高了单位时间内丝化数量和质量,促使E与H提高;由于方捆秸秆较整株秸秆堆积密度大,故E1比E2增长量大、变化趋势更明显。

图9e~9h是筛孔直径(x2)为零水平时,电机输出转速与喂入间隙交互作用(x1x3)对E1、H1、E2、H2影响的响应面图,分析可知,在试验因素取值范围内,当x1一定时,E随x3的增大而增大,H随x3的增大变化较小;当x3一定时,E和H均随x1的增大而增大。这是因为电机输出转速及喂入间隙的增加提高了单位时间内秸秆喂入量,二者交互作用使E显著提升,且对E1影响更显著;但电机输出转速及喂入间隙的提高增加了单位时间内设备处理物料总量,降低揉丝过程中单一秸秆所受揉搓作用频率,使H增长较为缓慢,故对H1与H2影响均不显著。

图9i~9l是电机输出转速(x1)为零水平时,筛孔直径与喂入间隙交互作用(x2x3)对E1、H1、E2、H2影响的响应面图,分析可知,在试验因素取值范围内,当x2一定时,E和H随x3的增大变化较小;当x3一定时,E随x2的增大而减小,但减小趋势平缓,H随x2的增大而增大。这是因为喂入间隙越小,物料在喂入过程受力越大,滑切作用越显著,切碎质量越高,单位时间内秸秆段数量增加、丝化质量提高,促进E和H提高;但喂入间隙过小阻碍物料喂入,喂入间隙过大降低锯盘刀破裂破碎作用,且方捆秸秆堆积密度高、喂入间隙变化区间小,故E2比E1变化趋势更大、影响更显著,但H1与H2变化趋势基本相同、影响不显著。

3.4 参数优化与验证试验

利用Design-Expert软件中的多目标优化算法,以标定单位功率生产率E最大值与秸秆丝化率H最大值为优化目标,建立整株秸秆及方捆秸秆约束条件的优化数学模型

(31)

(32)

求解得到整株秸秆最优工作参数组合为:电机输出转速1 353 r/min、筛孔直径47 mm、喂入间隙12 cm,预测标定单位功率生产率100.80 kg/(kW·h)、秸秆丝化率99.71%;方捆秸秆最优工作参数组合为:电机输出转速1 072 r/min、筛孔直径46 mm、喂入间隙35 cm,秸秆丝化率99.07%、预测标定单位功率生产率115.00 kg/(kW·h)。

为了进一步验证数学模型的可靠性与适用性,在相同的试验条件下,对优化结果进行试验验证,分别进行3次重复试验,取各次试验结果的平均值为该条件下性能指标实际值。测得整株秸秆及方捆秸秆的标定单位功率生产率和秸秆丝化率平均值分别为99.34 kg/(kW·h)、98.86%和113.56 kg/(kW·h)、98.30%,对应整株及方捆秸秆的标定单位功率生产率和秸秆丝化率实际值与预测值之间的相对误差均小于2%,说明所建模型及分析结果可信,机器具有较好的工作性能。

4 结论

(1)根据捆包秸秆就地分散处理的需求,设计了一种喂入调节式秸秆破包揉丝机,通过喂入调节装置一次完成破包喂入及“割-切-搓-推”组合式丝化处理,该机可提高中小农户秸秆属地化利用率。

(2)通过试验得出,影响标定单位功率生产率的因素主次顺序为电机输出转速、喂入间隙、筛孔直径,因素交互作用为电机输出转速和筛孔直径、电机输出转速和喂入间隙、筛孔直径和喂入间隙;影响秸秆丝化率的因素主次顺序为筛孔直径、电机输出转速、喂入间隙。

(3)通过响应面分析得出最佳工作参数组合:处理整株及方捆秸秆时分别为电机输出转速1 353 r/min、筛孔直径47 mm、喂入间隙12 cm及电机输出转速1 072 r/min、筛孔直径46 mm、喂入间隙35 cm,对应的整株及方捆秸秆的标定单位功率生产率和秸秆丝化率的均值分别为99.34 kg/(kW·h)、98.86%和113.56 kg/(kW·h)、98.30%。