热成形汽车加强板的开裂原因

刘鹏鹏,叶 又,魏一凡

(泛亚汽车技术中心有限公司,上海 201201)

0 引 言

随着工业化进程的加快,节能减排成为社会关注的热点问题,汽车轻量化是实现节能减排的有效措施之一。超高强度钢是一种重要的轻量化材料,具有强度高、成形性能好的特点。热冲压成形钢是一种超高强钢,冲压成形后在模具中淬火,组织为高强度的马氏体,常用作加强件,如雪橇板,汽车防撞梁、保险杠等[1-2]。目前关于热冲压成形钢的研究主要集中在提高强度方面。某日系车企使用的热冲压成形钢的强度级别达1 800 MPa[3-4]。据报道,有新能源车企使用的热冲压成形钢的强度级别达2 000 MPa。

某公司生产的应用在汽车车身前纵梁结构中的加强板在总装前发生开裂。该加强板材料为具有铝硅镀层的22MnB5热冲压成形钢,加工工艺为加热温度900 ℃,保温时间300 s,从加热炉转移到模具的时间57 s,加热后在模具中淬火,直接热成形,成形后采用激光切割的落料方式进行精加工。为了找到该汽车加强板的开裂原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

由图1可以看出,失效加强板的开裂位置位于拐角处(箭头所示),开裂位置表面镀层部分磨损并脱落,露出白色基材,裂纹长度约8 cm,同批次的其他加强板没有出现开裂现象。

图1 失效加强板的宏观形貌Fig.1 Macromorphology of failed reinforcement plate: (a) entirety and (b) enlargement of oval region

1.2 断口形貌

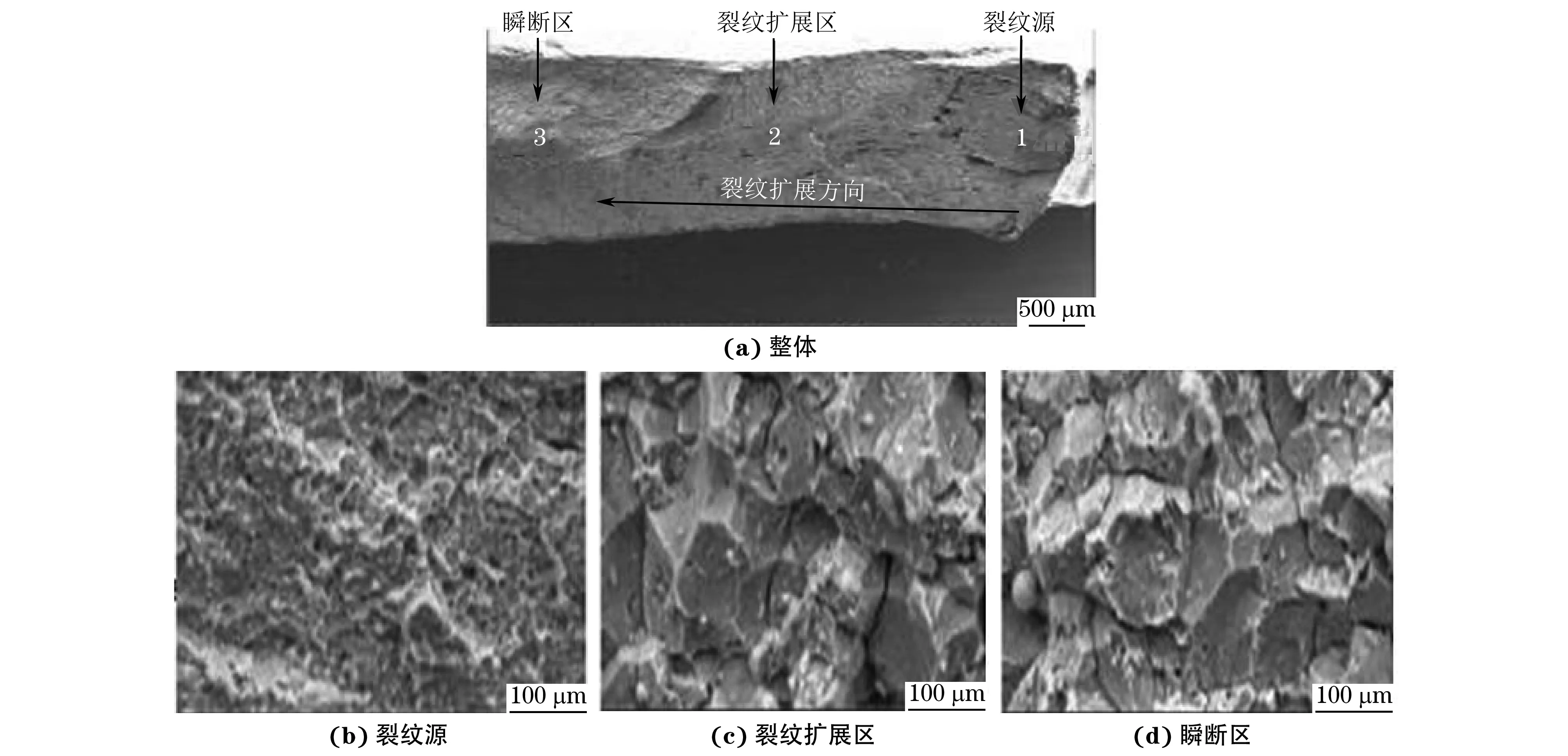

采用蔡司EVO18型扫描电镜(SEM)观察失效加强板的断口形貌。由图2可以看出,裂纹源区域呈韧窝和解理混合形貌,裂纹扩展区和瞬断区呈沿晶断裂特征,说明整个断裂过程由韧性断裂向脆性断裂转变。

图2 失效加强板的断口SEM形貌Fig.2 SEM morphology of fracture of failed reinforcement plate:(a) entirety;(b) crack source;(c) crack propagation region and (d) instantaneous region

采用扫描电镜观察失效加强板激光剪边区域和未激光剪边弯曲变形区域边缘的断口形貌。由图3可以看出,激光剪边区域表面光滑,而弯曲变形区域由于冲压后未进行激光剪边,裂纹快速扩展,表面存在大量裂纹。

图3 失效加强板激光剪边区域和弯曲变形区域边缘的断口SEM形貌Fig.3 Fracture SEM morphology of edge of laser trimming area (a) and bending deformation area (b) of failed reinforcement plate

1.3 化学成分

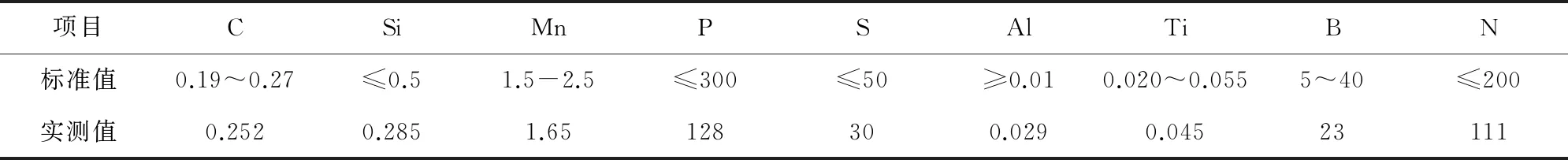

打磨掉失效加强板表面的镀层,采用斯派克MAXx型直读光谱仪测试化学成分。由表1可以看出,失效加强板的化学成分满足GMW14400-2016标准要求。

表1 失效加强板的化学成分(质量分数)

1.4 显微组织

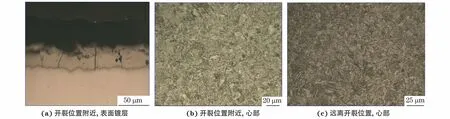

在失效加强板的开裂位置取样,经磨抛,采用体积分数为4%的硝酸酒精溶液腐蚀后在蔡司EVO18型光学显微镜下观察显微组织。由图4可以看出,失效加强板表面铝硅镀层上存在显微裂纹,但均未穿过镀层,心部组织为淬火后的马氏体,与正常位置心部的组织相同。

图4 失效加强板的显微组织Fig.4 Microstructure of failed reinforcement plate: (a) near crack position, surface coating; (b) near crack position,center and (c) away from crack position, center

1.5 硬 度

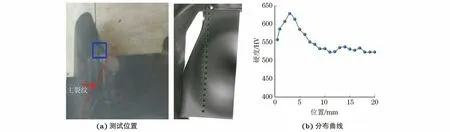

采用MITUTYOYO型维氏硬度计测试失效加强板的硬度,在平行于裂纹、距离裂纹1 mm的位置取点,取点间隔为0.3 mm,载荷为2.94 N,保载时间为12 s。由图5可以看出,开裂位置附近的弯曲变形区域硬度出现异常,较正常位置的硬度偏高,且异常区域的长度与裂纹长度基本一致。

图5 失效加强板裂纹附近的硬度测试位置及分布曲线Fig.5 Test position (a) and distribution curve of hardness (b) near crack of failed reinforcement plate

2 开裂原因分析

由理化检验结果可知:失效加强板的化学成分满足标准要求,心部组织为马氏体,无异常组织;开裂位置表面的硬度较正常位置的明显增大,且开裂位置表面镀层磨损严重。热成形加强板由于各位置的力学性能不同,断裂形貌也不同,低强度位置的断裂为韧窝断裂,高强度位置的断裂为沿晶断裂[5]。该失效加强板的裂纹在硬度较低的剪边边缘位置萌生,断口呈韧窝和解理形貌,沿弯曲变形区域扩展并断裂,断口呈沿晶断裂形貌,对应的硬度较高。

在热冲压成形过程中,冲压力和板料加热温度有关[6],随板料加热温度降低而增大。该加强板的加热温度为900 ℃,冲压过程中开裂位置产生了较大的压缩应力,冲压成形后进行激光剪边落料时,拐角半径较小,落料形状不合要求,导致微裂纹萌生。经统计,开裂的加强板大多位于堆垛料底部,在运输过程中,底部加强板受到了较大的冲击载荷作用,同时部分区域没有进行激光剪边,在冲击载荷作用下,裂纹沿未进行激光剪边的区域快速扩展,最终开裂。

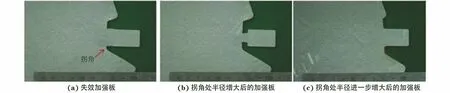

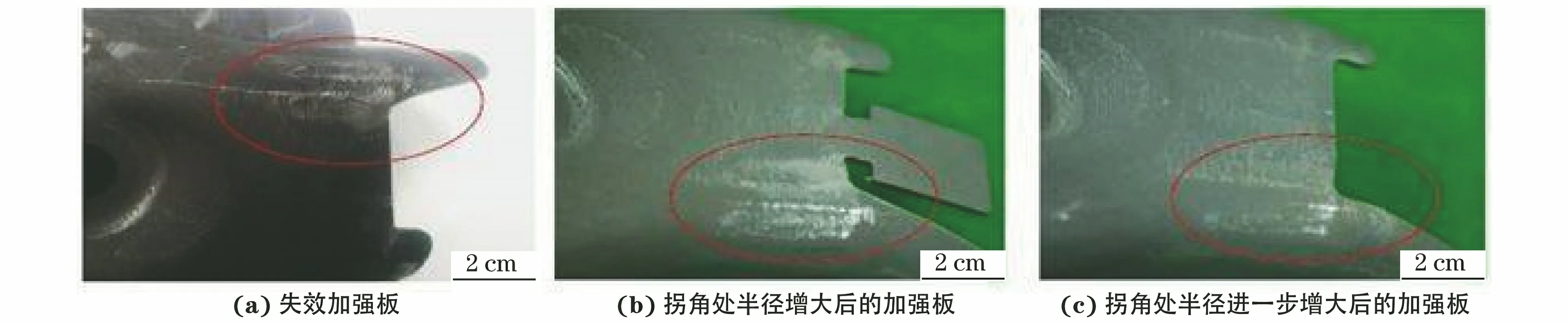

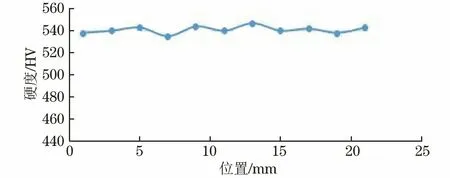

对加强板的加工工艺进行优化,增大拐角处(箭头所示)的半径,优化加强板的落料形状,见图6;减少冲压时拐角处物料的折叠,同时加热温度升高至920 ℃,降低冲压成形过程中拐角处的压缩应力,避免镀层脱落。成形结束后,对加强板进行全面的激光剪边,去除多余材料,减缓裂纹扩展。图7为优化落料形状前后、总装前的加强板形貌,可以看出,增大拐角处的半径后,镀层上的压痕逐渐变浅,拐角处半径最大的加强板总装前未发生开裂。由图8可以看出,该加强板总装前也没有出现硬度异常增大的现象。

图6 不同拐角半径加强板的落料形状Fig.6 Blanking shape of reinforcement plate with different radius of corner: (a) failed reinforcement plate; (b) reinforcementplate after increasing radius of corner and (c) reinforcement plate after further increasing radius of corner

图7 总装前不同拐角半径加强板的形貌Fig.7 Morphology of reinforcement plate with different radius of corner before final assembly: (a) failed reinforcement plate;(b) reinforcement plate after increasing radius of corner and (c) reinforcement plate after further increasing radius of corner

图8 拐角处半径进一步增大后、总装前加强板的硬度分布Fig.8 Hardness distribution of reinforcement plate after furtherincreasing radius of corner before final assembly

3 结论及措施

(1) 该失效加强板的开裂方式为韧性断裂和脆性断裂的混合断裂;激光剪边落料时拐角半径较小,导致裂纹在剪边边缘位置萌生,运输过程中在冲击载荷作用下,裂纹沿未进行激光剪边的弯曲变形区域快速扩展。

(2) 增大拐角处的半径,同时在冲压成形后对加强板进行全面的激光剪边,采取这些措施后总装前加强板镀层上的压痕变浅,未发生过开裂现象。