钢轨硬度对疲劳裂纹萌生和钢轨磨耗的影响

王军平 ,周 宇 ,沈 钢

(1.同济大学铁道与城市轨道交通研究院,上海 201804;2.中铁物总运维科技有限公司,北京 100036;3.同济大学道路与交通工程教育部重点实验室,上海 201804;4.上海市轨道交通结构耐久与系统安全重点实验室,上海201804)

目前,高硬度钢轨已经成为铁路和城市轨道交通的主要应用趋势[1-5],提高硬度也是降低钢轨核伤和磨耗速率的重要手段之一.从现场使用来看,钢轨硬度对其表面滚动接触疲劳裂纹和磨耗的发生发展起到关键作用[6].大部分文献主要通过计算机模拟、实验仿真数据分析和线路试验等方法对钢轨硬度与磨耗[7-8]、钢轨硬度与滚动接触疲劳裂纹[9-10]的关系进行研究,尚缺少将钢轨疲劳裂纹和磨耗的共同发展联合起来,同时分析钢轨硬度对疲劳裂纹和磨耗的影响.

本文将基于Archard磨耗理论的钢轨磨耗模型和基于临界平面法的钢轨疲劳裂纹萌生预测模型相结合,提出钢轨疲劳裂纹萌生和磨耗共存发展预测方法,分析重载铁路小半径曲线上股(外股)钢轨采用不同材质(硬度)时钢轨磨耗及其引起的型面变化以及钢轨疲劳裂纹萌生特征,研究钢轨硬度对其滚动接触疲劳裂纹萌生和磨耗的影响,为以减缓这两种伤损为目的的钢轨选型提供参考.

1 疲劳裂纹萌生寿命预测方法

1.1 钢轨磨耗模型

采用Archard模型预测钢轨横断面各点磨耗,如式(1)所示.

式中:Vm为磨耗体积;D为滑动距离;T为轮轨法向力;H为材料的硬度;K为磨耗系数,本文的K取文献[11-12]中磨耗系数的平均值.

首先,假设每个车轮与钢轨接触时不同时刻的轮轨接触斑为稳态形式,即其轮轨法向压力、蠕滑率、蠕滑力、接触面积、黏着-滑动区分布、接触斑在钢轨上的位置等参数在车轮运动时不变.当考虑钢轨横断面垂直磨耗以及接触斑黏着-滑动特性时,式(1)的T用接触应力替换,其值采用轮轨蠕滑计算[13]得到.

在上述假设的基础上,当车轮通过钢轨横断面上的某位置(点)时,该点逐渐从接触斑的前端向后沿纵向直线方向移动至后端,当对应点位于滑动区时出现磨耗,即只有接触斑滑动区会对钢轨磨耗产生影响.这时钢轨横断面上此点的磨耗量等于一个车轮接触斑滑动区在通过该点时的纵向(车轮滚动前进方向)产生的磨耗量的叠加,由此便可计算得到一个车轮通过该点时的磨耗深度[14].同理,当一节车辆或多列车通过时,该点的磨耗深度为通过的所有车轮在该点引起的磨耗量之和.

在真实条件下,车轮通过产生轮轨接触应力引起接触斑内滑动区影响范围内的钢轨材料磨耗并进一步导致钢轨型面改变,这又引起轮轨接触点位置和应力的变化,引发新一轮的磨耗和型面变化,整个磨耗和型面变化是一个随车轮通过累积而连续变化的过程.为了提高仿真时的计算效率,本文采用磨耗和型面变化分段迭代的方法,将连续的磨耗过程离散化,即将一列车运行通过时的磨耗量简化为单节车通过时引起的磨耗量与通过次数(列车编组数)的乘积.当钢轨横断面上任意点的磨耗量(垂直磨耗深度)≥ 0.04 mm时,认为该点处钢轨型面因磨耗而发生了改变.此时,将轮轨接触范围内钢轨型面用磨耗后的型面进行替换,替换边缘与两侧未替换部分钢轨型面采用三次样条曲线进行平滑处理[15],便可得到磨耗后的新钢轨型面.将该磨耗后的型面替换掉原来的型面从而完成一次型面迭代,之后再进行磨耗量计算和车轮通过次数累积,直至该磨耗型面上任意点的磨耗量达到上述设置的最大磨耗量,这时该磨耗型面再被下一个磨耗型面替换.

1.2 钢轨疲劳裂纹萌生预测模型

采用基于临界平面法理论[16-17]得到钢轨疲劳裂纹萌生寿命预测模型,该理论认为,通过材料内部任意点的平面所对应的疲劳破坏参量为最大时,在该点萌生疲劳裂纹,由此定义疲劳破坏参量为

由式(2)可得疲劳破坏参量最大值FPmax,再结合 M anson-Coffin 公式[18]便可得到裂纹萌生寿命(通过的车轮对数)Nf与FPmax关系,如式(3).

1.3 材料疲劳破坏累积方法

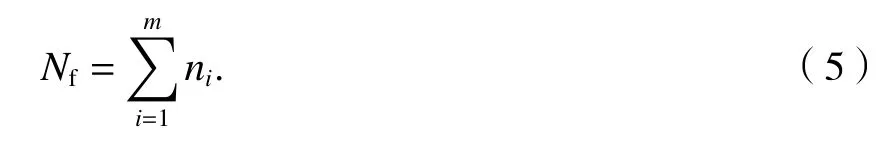

在磨耗并导致型面变化时,每一个磨耗型面与车轮接触时均引起钢轨材料的疲劳损伤.假设在第i+1个型面替代第i个型面前,车轮通过累积次数为ni,则在第i个型面钢轨中任意第j点的疲劳损伤(无量纲)为

式中:Nfij为假如钢轨上第i个型面不发生磨耗时,第j点的裂纹萌生寿命,由式(2)~(3)得到.

假如在磨耗过程中型面上的第j点没有被磨耗,根据Miner疲劳法则,当疲劳累积损伤D1j+D2j+D3j+···+Dmj=DCR=1时,则认为j点处有裂纹萌生,裂纹萌生寿命为

1.4 裂纹萌生和磨耗共存预测方法

在轮轨滚动接触作用下,钢轨表面和亚表面材料受法向和切向应力影响发生微观层面的分子间晶格偏移,继而形成细观和宏观层面的塑性变形和疲劳损伤.当钢轨某点的疲劳损伤超过限值(如疲劳极限)时,被认为该点萌生裂纹.同时,当某点与母材之间的联系均超过限值(如屈服强度、韧性强度等)而失效,就形成磨耗(仅考虑疲劳磨耗).可见,疲劳损伤、裂纹萌生、磨耗和型面变化在轮轨接触影响下是同时存在、共同发展的连续过程[6].为了将这一连续过程用数学方法描述和建模,首先假设每一个车轮作用在一段钢轨上都会引起该段钢轨材料的疲劳损伤、磨耗并引起钢轨型面的变化.那么疲劳裂纹萌生和磨耗的连续发展过程就可以离散成有限个车轮作用在钢轨上引起轮轨接触、疲劳损伤和累积、磨耗和钢轨型面变化、直至疲劳到限、裂纹萌生的过程[16-17].

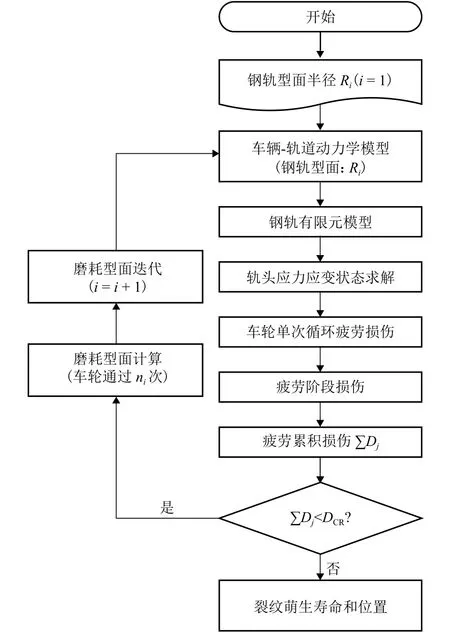

真实情况下,每个车轮作用在钢轨上,均会引起一定程度的疲劳和磨耗,会带来相当长的仿真时间,为此,结合1.1节的磨耗和型面变化分段迭代的思路,将磨耗引起钢轨型面的变化以一个阈值来控制(即1.1节提到的钢轨横断面任意点垂直磨耗量0.04 mm).当钢轨任意点的垂直磨耗量小于0.04 mm时,型面不变,由此计算轮轨接触、单个车轮的疲劳损伤和磨耗量;当垂直磨耗量达到0.04 mm时,认为型面被磨耗,型面上发生磨耗的位置扣除掉相应的磨耗量就形成磨耗型面,在磨耗量范围内的材料,即使是在上一型面上有较大的疲劳损伤,也被去除掉了.之后重新计算轮轨接触、疲劳损伤和磨耗量,并累加上一型面阶段时的疲劳损伤和磨耗量,如此循环,直至某点的材料疲劳损伤达到限值,具体流程如图1.

图1 疲劳裂纹萌生预测流程Fig.1 Process of fatigue cracks initiation

2 试验验证

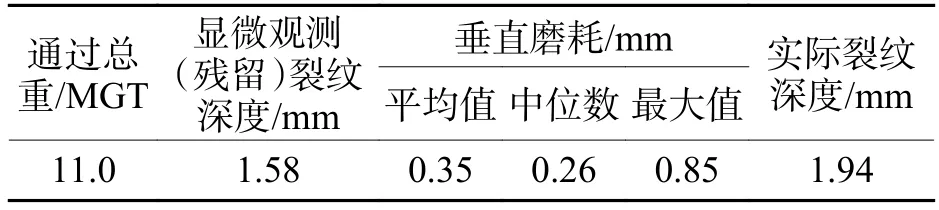

通过现场试验来检验第1节所提出的钢轨疲劳裂纹萌生寿命的有效性.试验选择我国某重载铁路的典型曲线外轨(75 kg/m、U75V热处理、轨头顶面中心线硬度340~400 HBW).由于裂纹萌生处于微观级别,对现场钢轨无法直接测量,只能通过一定通过总重时的取样、显微观测和数据反推,取样的同时还对现场钢轨取样位置前后各50 m范围内的钢轨型面进行测量和磨耗量统计.钢轨上道初期取样时的通过总重、钢轨磨耗及裂纹状态如表1所示,其中实际裂纹深度为显微观测的残留裂纹深度与观测断面处的垂直磨耗量中位数之和,裂纹显微观测和垂直磨耗测量位置均为轨头靠近工作边1/3轨头宽度的位置.

表1 钢轨磨耗及裂纹状态Tab.1 Rail wear and crack state

2.1 磨耗和型面对比

现场试验中,累积通过总重11.0 MGT时,车轮通过总次数约4.4 × 104次,插值并平滑处理得到累积通过总重为1.0 MGT(车轮通过次数约为4.0 × 103次)时的钢轨磨耗型面,作为实测型面的参考标准.同时,应用1.1节钢轨磨耗预测方法预测车轮通过约4.0 × 103次时的钢轨型面作为预测的磨耗型面.两者对比如图2所示.

图2 型面对比及其一阶导数变化趋势Fig.2 Comparison of the profiles and their first-order derivative

图2中,两个型面相同横坐标处的纵坐标偏差平均值为0.01 mm,偏差的方差为7.42 × 10−5mm2.两个型面轨距边一侧(距离轨顶中心0~30 mm)的型面一阶导数偏差的平均值为0.002 mm,方差为4.44 × 10−6mm2.两个型面基本接近,本文所提出模型得到的结果可以与现场观测结果进行比较.

2.2 裂纹萌生寿命及位置对比

本文方法预测的钢轨疲劳裂纹萌生寿命和位置与现场实测和现有文献结果的对比如表2所示.其中,预测时的钢轨表面摩擦系数为0.3.现场观测时外轨在通过总重约3.0~6.5 MGT时大部分区段萌生裂纹,将其换算成车轮通过数约为1.63 × 105~3.54 × 105次.

从表2来看,本文提出的钢轨疲劳裂纹萌生寿命预测结果在现场观测结果和其他同类文献预测结果范围之内,模型有效,可以进一步分析钢轨硬度对其裂纹萌生和磨耗发展的影响.

表2 裂纹萌生预测结果对比Tab.2 Comparison of prediction results of crack initiation

3 不同硬度钢轨的疲劳裂纹萌生和磨耗

3.1 仿真参数

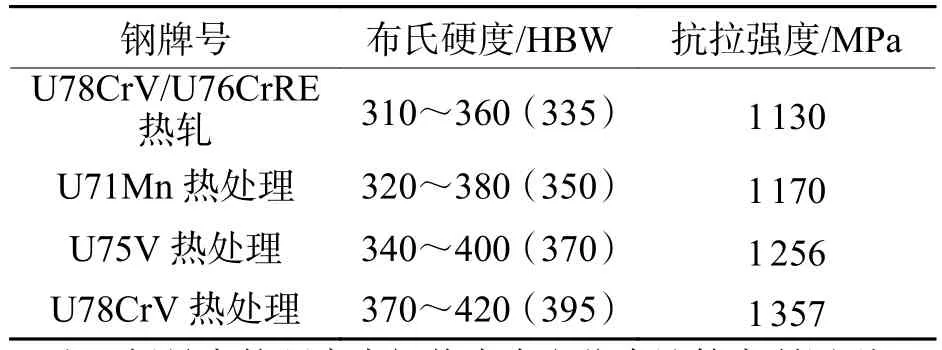

根据在重载铁路上常用的C80车辆与75 kg/m钢轨建立车辆-轨道动力学模型,线路为半径800 m的曲线,车轮型面为LM磨耗型,轮轨摩擦系数为0.3.仿真中的不同硬度钢轨如表3所示,仿真中钢轨轨头横断面的硬度均一.

表3 钢轨硬度及其抗拉强度Tab.3 Rail hardness and strength

由于曲线外轨受磨耗和疲劳裂纹影响显著,以下分析均以曲线外轨作为分析对象.

3.2 磨耗发展情况

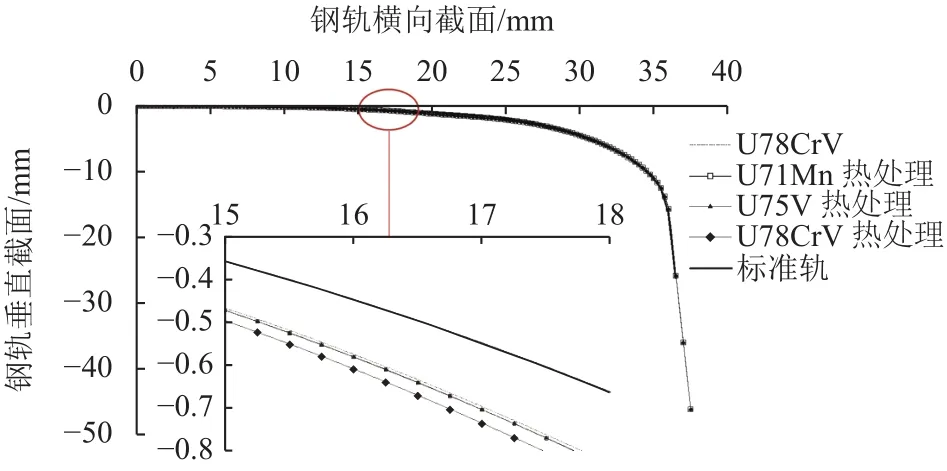

根据1.4节的方法,在预测裂纹萌生时,4种硬度的钢轨分别经过了7~8次磨耗和型面迭代.根据各个磨耗和型面迭代阶段的钢轨横断面各点垂直磨耗量之和以及对应的车轮通过次数可以得到钢轨在各个阶段的磨耗发展率,如图3所示.4种钢轨在裂纹萌生时的型面与标准钢轨型面的关系如图4所示.

图3 不同钢轨在不同磨耗和型面迭代阶段的磨耗发展率Fig.3 Wear growth rate of the high rail at different worn profile iteration phase

图4 不同钢轨在裂纹萌生时的磨耗型面对比Fig.4 Comparison of the worn rail profiles of the different rails

从图3可以看出:随着磨耗和型面变化,4种钢轨的磨耗发展率呈降低趋势,说明在钢轨上道到疲劳裂纹萌生的过程中,磨耗使得轮轨型面逐渐互相匹配,轮轨关系趋向于良好状态,但磨耗量仍然呈增加趋势:硬度越高,磨耗发展率越低,且任意一个磨耗的阶段内的磨耗速率越慢、车轮通过次数越多,例如U78CrV热处理钢轨与U78CrV/U76CrRE热轧钢轨相比,在第2个磨耗阶段,前者比后者的车轮累积通过次数多约16 284次,而到了第4个磨耗阶段前者比后者的车轮累积通过次数多约55 400次;按平均磨耗发展率相比,U78CrV热处理钢轨比U78CrV/U76CrRE热轧钢轨平均磨耗发展率降低了20%,硬度提高了钢轨的抗磨耗性,延长了钢轨的磨耗寿命.

从图4看出:由于4种钢轨的硬度较接近,所以在裂纹萌生前,磨耗量都较小、型面变化不明显,将距离轨顶中心15~20 mm位置的型面放大来看,U78CrV/U76CrRE、U71Mn热处理和U75V热处理硬度中间值较接近,因此裂纹萌生时的磨耗型面也较接近,U78CrV热处理钢轨硬度中间值最高,裂纹萌生时的磨耗型面在最下方,说明磨耗最大.但是从图3可以发现:U78CrV热处理钢轨在裂纹萌生时已经有8次磨耗阶段,而U78CrV/U76CrRE和U75V热处理分别只有7次磨耗阶段,U71Mn热处理虽然有8次磨耗阶段,但其磨耗发展率较大,所以磨耗阶段较短(车轮累积通过次数较少),这样,也反映出了硬度高的钢轨,虽然看似在裂纹萌生时磨耗量较其他硬度钢轨的磨耗量略大,但是这是建立在更多次磨耗阶段基础上的,实际上反映出硬度高的钢轨在裂纹萌生时的磨耗寿命较长、相应的裂纹萌生寿命也较长.

3.3 钢轨材料任意点的单点疲劳损伤

通过式(4)得到每个磨耗阶段钢轨材料任意点的疲劳累积损伤,与该阶段的车轮通过次数相除,进一步得到每个磨耗阶段的单点疲劳损伤.其中,裂纹萌生点的单点疲劳损伤随车轮累积通过次数的关系如图5所示.

图5 钢轨任意点的单点疲劳损伤Fig.5 Fatigue damage at random point in the rail

从图5可以看出:4种钢轨在磨耗和型面发展情况下,其各自裂纹萌生点的单点疲劳损伤呈非线性增长;前4~6个磨耗阶段,各自的单点疲劳损伤增加较缓,后2~3个磨耗阶段,各自的单点疲劳损伤增加较快.

硬度较小的U78CrV/U76CrRE钢轨在车轮通过次数小于约1.1 × 105次时(第4个磨耗阶段、对应通过总重约2.0 MGT之前),单点疲劳损伤较小,呈近似线性增长,超过该车轮通过次数后,单点疲劳损伤急剧增大;硬度居中的U71Mn热处理钢轨和U75V热处理钢轨单点疲劳损伤的这种突变点所对应的车轮通过次数约1.5 × 105次时(通过总重约2.8 MGT);硬度最大的U78CrV热处理钢轨的单点疲劳损伤的突变点对应的车轮累积通过次数是约2.0 × 105次(通过总重约3.8 MGT).由此可以看出,随着硬度的提高,钢轨单点疲劳损伤相对较小,其缓慢增加的阶段较长,所以疲劳裂纹萌生寿命较长.

从1.4节预测方法以及仿真过程发现,上述特征形成的原因是:硬度较小的钢轨磨耗和型面变化较快,导致轮轨接触应力变化也快,使得钢轨轨头受接触斑影响的应力应变增加明显,因而导致式(2)~式(3)中的疲劳破坏参量增加较快、单点疲劳损伤较大,因而每个磨耗型面阶段的裂纹萌生寿命较短.对于硬度较大的钢轨而言,因为其磨耗和型面变化慢,使得轮轨接触应力、轨头内应力应变及其引起的疲劳破坏参量都较小,因此能在裂纹萌生前承受更多的车轮荷载作用,即裂纹萌生寿命较长.

3.4 裂纹萌生预测

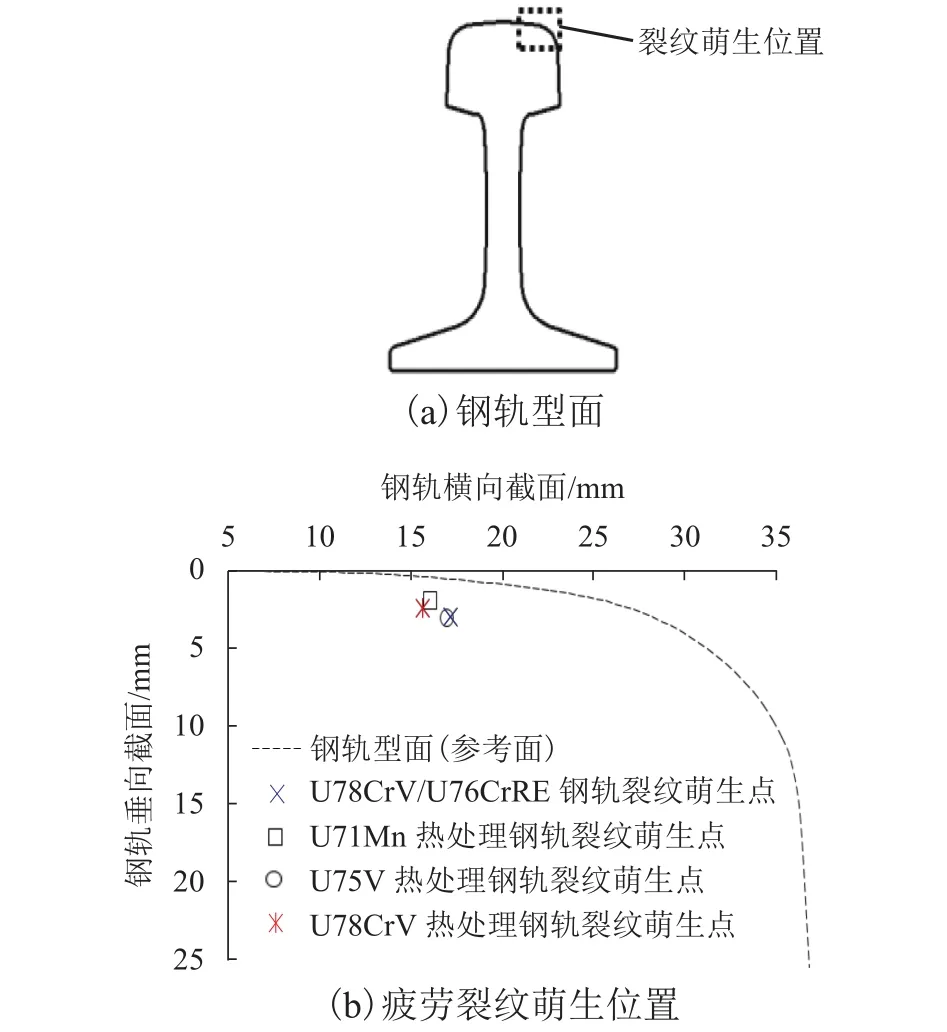

3.4.1 裂纹萌生位置

根据1.4节的方法,预测得到4种钢轨的疲劳裂纹萌生位置,如图6所示.

图6 不同硬度钢轨的疲劳裂纹萌生位置Fig.6 Fatigue cracks initiation position in railhead of the different kinds of rails

从图6可以看出:4种钢轨均在表面垂直向下1.0~2.5 mm处出现疲劳裂纹萌生,分别为2.34、1.43、2.42、1.90 mm,这与仿真中假设轮轨界面摩擦系数为0.3有关;4种钢轨疲劳裂纹萌生位置在钢轨横向截面上分别距离轨顶中心17.07、15.99、16.87、15.57 mm,这主要是由于轨距角的钢轨磨耗导致轮轨接触点会略向轨顶中心移动,同时,接触斑变得略有狭长也会引起接触应力的增加,钢轨轨头内部靠近轨顶中心区域的材料应力应变幅值增加.

3.4.2 裂纹萌生寿命

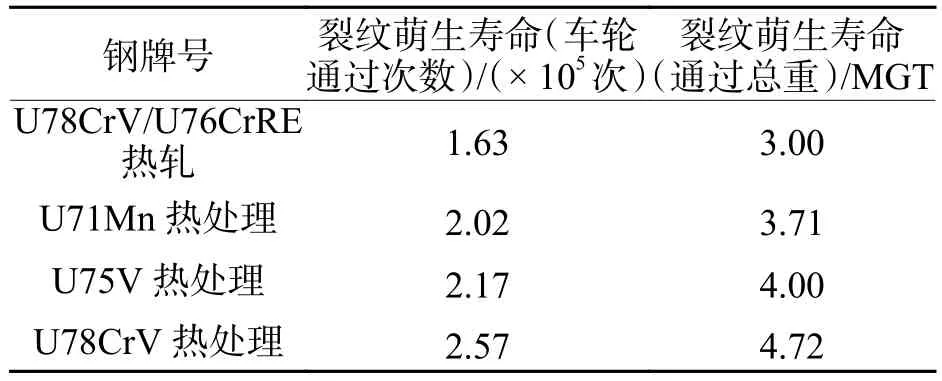

根据1.3节,得到4种不同硬度钢轨的裂纹萌生寿命,如表4所示.

从表4可知:在相同车辆和轨道参数情况下,随着钢轨硬度的提高,裂纹萌生寿命逐渐增加.

表4 不同钢轨的疲劳裂纹萌生寿命Tab.4 Fatigue cracks initiation life of the different kinds of rails

4 钢轨硬度对磨耗与裂纹萌生寿命的影响

通过上述仿真分析可知,在相同工况下,钢轨磨耗速率随着硬度的增加而逐渐减小,疲劳裂纹萌生寿命逐渐延长.硬度与萌生寿命和磨耗发展率之间的关系如表5所示.

表5 钢轨硬度、磨耗和疲劳裂纹萌生寿命的关系Tab.5 Relationship between rail hardness,wear growth and head check initiation life

从表5可以看出:

1)高硬度钢轨有助于磨耗的降低.对于设定线路工况(800 m半径曲线)来说,外轨平均硬度从335 HBW分别增大到350、370、395 HBW,硬度分别增加4.5%、10.4%和17.9%,平均磨耗率相应地从4.763 μm/万次分别降低到 4.349、4.265、3.818 μm/万次,分别减小了8.7%、10.5%和19.8%.4种钢轨硬度情况下,钢轨硬度每提高10 HBW,平均磨耗发展率将降低约0.192 μm/万次,降低百分比约3%~6%.

2)高硬度钢轨有助于裂纹萌生寿命的延长.外轨从U78CrV/U76CrRE热轧钢轨到U71Mn、U75V、U78CrV热处理钢轨,单次车轮循环造成的平均疲劳损伤量分别减少了约26.2%、38.4%和39.1%,因此疲劳裂纹萌生寿命分别延长了约23.9%、33.1%、57.7%.4种钢轨硬度情况下,钢轨硬度每提高10 HBW,疲劳裂纹萌生寿命延长约9%~12%.其中U78CrV热处理的抗疲劳裂纹萌生性能最好.

本文仅考虑了钢轨硬度对裂纹萌生和磨耗的影响,实际上,钢轨初始型面以及轮轨几何关系、轮轨摩擦系数、轨道结构参数如曲线半径、轨底坡[21]、超高等均会影响钢轨疲劳裂纹的萌生和磨耗发展.这些条件在本文的裂纹萌生寿命预测方法中是保持不变的.此外,钢轨的养护维修方法,例如轨顶摩擦调节、钢轨打磨的影响也没有考虑.这样,在其他因素保持不变或没有影响的情况下,上述仿真结果表明钢轨硬度的提高,可以减少磨耗,同时也可以延长裂纹萌生寿命.但是,并不能说明高硬度钢轨可以防止裂纹的萌生以及后续的扩展,裂纹萌生仍然不可避免,要延长萌生寿命应进一步考虑上述其他因素的共同作用;如果裂纹已经进入扩展阶段,由于高硬度钢轨不容易磨耗,裂纹也不容易通过自身磨耗消除掉,会逐渐引起剥离掉块和核伤,此时需要通过钢轨打磨等钢轨维修方法来控制裂纹的发展.

5 结 论

1)采用Archard磨耗模型预测磨耗以及由此引起的型面变化,采用临界平面法预测疲劳裂纹萌生,采用型面分段迭代和疲劳损伤累加的方法来实现疲劳裂纹萌生和磨耗发展共存预测,预测得到的裂纹萌生寿命与现场试验实测结果较为吻合.

2)钢轨硬度的提高可以降低钢轨磨耗速率、延长裂纹萌生寿命,适合在小半径曲线上应用.仿真发现,4种钢轨硬度情况下,钢轨硬度每提高10 HBW,平均磨耗发展率将降低约0.192 μm/万次,降低百分比约3%~6%,疲劳裂纹萌生寿命延长约9%~12%.

3)在4种不同硬度的常用钢轨中,从U78CrV/U76CrRE热轧钢轨到U78CrV热处理钢轨,平均硬度增加了17.9%,磨耗发展率降低了约19.8%,疲劳裂纹萌生寿命延长了约57.7%.

4)轮轨摩擦系数为0.3时,4种不同硬度钢轨的疲劳裂纹萌生位置较为接近,均位于横向距离轨顶中心15~18 mm,垂向亚表面1.0~2.5 mm范围内.

本文采用钢轨疲劳裂纹萌生和磨耗共存预测方法分析了不同硬度钢轨的裂纹萌生和磨耗情况,下一步工作将对不同钢轨硬度对两种伤损的影响开展实验室小比例轮轮实验和现场跟踪观测实验,以期校验和修正本方法的预测结果.