基于SLS工艺的随形水路热流道运水套制造技术研究

王凌飞

摘要:热流道注塑模的运水套零件对于注塑的质量与效率影响很大,传统加工手段只能在外围构建形状简单的冷却水路系统,冷却效果较差。使用SLS快速成型技术可以加工出具有内部复杂结构的随形水路运水套零件,通过模型准备、数模预处理、打印成型与制件后处理全流程的生产实践,以及模流仿真与分析,获得了切实可行的随形水路运水套的快速成型制造方案,验证了该技术在实际生产中的应用价值。

关键词:快速成型;选择性激光烧结;随形水路;注塑模;运水套

1 引言

在注塑生产中,热流道技术可以实现对主流道、分流道和浇口进行恰当的温度控制,使得浇注系统中的塑料一直保持在熔融状态,从而达到节约材料以及实现连续注塑的效果。热流道系统通常由热流道板、温度控制器、喷嘴等部分构成,在一些热流道进胶的模具中需要设计专门的运水套,一方面可以保护置于其中的热流道喷嘴,另一方面也可以据此设计冷却水路,从而确保浇口处的冷却效果[1]。

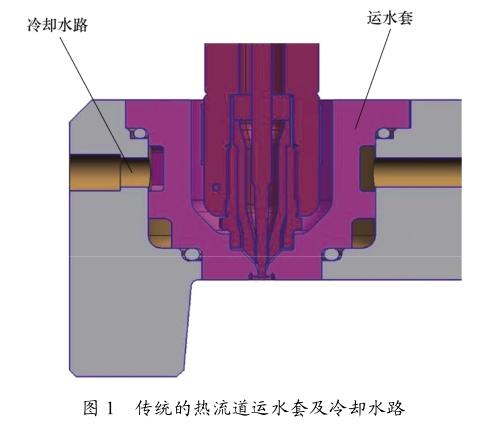

由于热流道系统始终保持高温,所以塑件在靠近浇口处的热聚集效应比较明显,从而影响冷却速度与均匀性,使得塑件生产的周期变长、质量变差。针对这一问题,传统的做法是在运水套的外圈加工水槽,装配后形成冷却水路,如图1所示,但这一做法往往仍然难以保证良好的冷却效果。

选择性激光烧结(Selective Laser Sintering,SLS)快速成型技术可成形金属制品,使用SLS技术加工运水套可以摆脱常规加工手段的诸多限制,从而制造内部结构复杂、更贴近喷嘴端面的随形水路运水套,具备更好的冷却效果[2]。

2 研究步骤

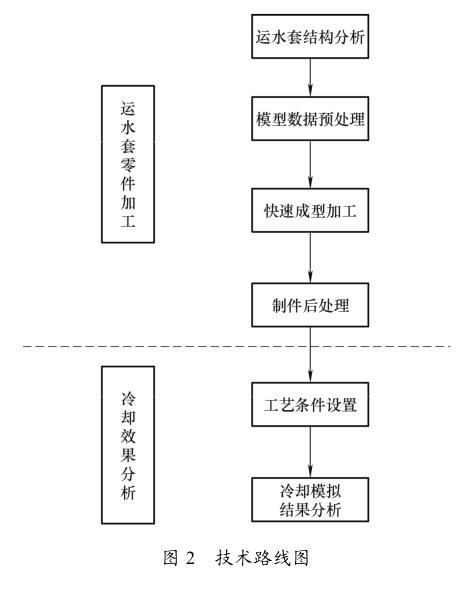

本文旨在研究SLS工艺加工随形水路运水套的过程以及分析其冷却效果,研究采用的技术路线如图2所示。

3 运水套零件加工

3.1 运水套结构分析

某品牌化妆品瓶盖热流道模具中的随形水路运水套如图3所示,中间空腔处用以安装针阀式热流道。塑件产品的材质为丙烯腈-丁二烯-苯乙烯共聚物(ABS),塑件外观要求高,外表面不允许有斑点、收缩凹陷、熔接痕和飞边等缺陷。由于塑件上表面靠近热流道喷嘴,为确保冷却效果,使用内部设置随形水路冷却的运水套。如图3所示,运水套的下端面密布了冷却水路,以保证产品上表面的冷却效率,从而改善产品的表面质量以及缩短成型周期。

3.2 模型数据预处理

(1)导出模型数据

完成运水套三维建模后,将模型导出为STL格式文件。STL格式是目前主流的快速成型通用格式。文件导出时,可通过改变设置三角公差与相邻公差的值来控制STL数模精度,根据SLS金属成型的特性,将三角公差与相邻公差值设置为0.02,以满足成型件精度。

(2)修复与切片

采用Materialise Magics软件对模型数据进行预处理。先对模型进行诊断,由于在转换或是利用光学扫描等手段获取STL格式文件时可能会存在反向三角面片、孔洞和干扰面片等未知问题,而这些问题可能导致后续打印无法进行,故而先检查、修复模型,确保模型无上述各类问题。

确认模型无误后加载机器平台,选择EOS Eosint M280型号机器平台。调整零件摆放位置和方向,零件摆放时选择可以减少支撑结构的朝向,以节约材料;由于一次打印多个零件,采用交错排布,避免刮刀重复集中磨损,以保护设备并提升制件质量。使用Magics软件进行切片,设置切片参数,如图4所示,将切片厚度设置为0.04 mm,切片格式选择EOS设备能够读取的CLI文件格式。

3.3 快速成型加工

(1)粉料准备

根据模具使用要求以及SLS成型工艺要求,选择18Ni300模具钢金属粉末作为原料。SLS工艺成型时是将材料粉末铺开并刮平,用高强度的CO2激光器在粉层上扫描烧结出零件截面,得到零件层面。将18Ni300模粉置入设备成型仓时,使用0.08 mm筛网进行过滤,确保仓内烧结粉末的颗粒直径均<0.08 mm。因为在粉末循环使用的过程中,靠近烧结区的粉末虽未被整体烧结为制件,但由于靠近高温区域,也会产生熔合长大的情况,而这些颗粒度大的粉末如果再次烧结成型为制件,则会显著降低成型件的致密度与质量。

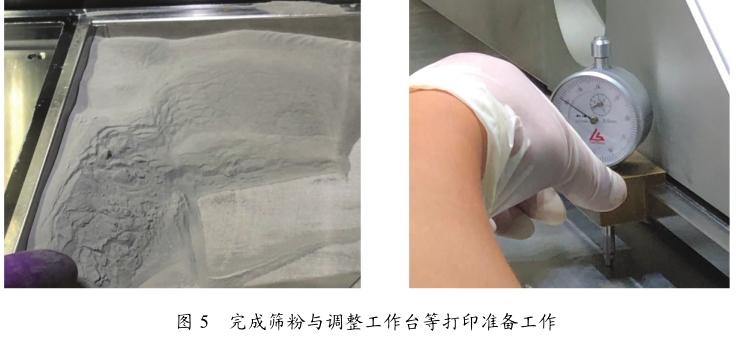

快速成型制件的分層厚度对制件品质以及生产效率影响巨大。随形水路运水套制件使用0.04 mm的切片厚度,可以兼顾内部冷却流道精度和加工生产效率。相应的,在设备准备阶段也要校核并调整托盘水平度以及刮刀间隙。托盘不水平、刮刀间隙不均匀以及不合理会导致制件成型层厚不合理,严重的话甚至可能导致刮刀刮倒成型件。如图5所示,在开始加工前,通过百分表打表校核与调整,确保托盘平面度误差<0.02 mm,刮刀间隙均匀,值为0.05 mm。

(2)打印环境准备

在启动激光烧结前,关闭工作区域舱门并填充氮气。氮气作为惰性保护性气体,在激光烧结成型中,对于成型质量起到非常重要的影响。成型仓充满氮气后,氧气含量极低,可以有效防止烧结部位暴露氧化;同时氮气可以较好地减小等离子体云的形成,并将激光对熔池持续辐射而在熔池上部产生的等离子云吹散,使得成型均匀美观。打印前,密闭成型舱门数小时,使得内部氮气含量达到99.6%以上,可以正常工作。

(3)设置打印参数

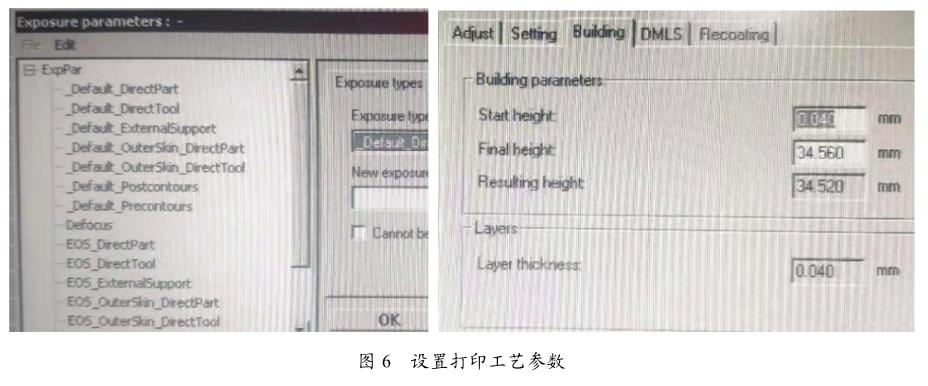

完成各项打印准备后即可导入CLI格式切片文件,制件本体为一个文件,其余支撑结构为一个或多个文件。EOS Eosint M280设备预制了多个工艺参数包,不同包中设置不同激光占空比值、烧结进给速度等工艺参数,选择不同的工艺参数会得到力学性能完全不同的制件。对于运水套本体,需要重点保证其使用的强度与硬度要求,选择“EOS_DirectTool”参数包;对于支撑结构,考虑兼顾支撑性以及去除方便,选择“Default_ExternalSupport”参数包。

如图6所示,将各部分结构设置合理的烧结参数,并确认制件层厚、起始与终止高度,即完成了打印相关工艺参数的设定。

(4)打印成型

为保证加工质量,确认设备完好,加工仓温度为150 ℃,先执行预铺粉与预热动作,随后启动打印。在开始制作零件直至制作结束的过程中,定时检查制作情况,确认是否产生零件翘曲以及刮板撞到零件等问题。

零件制作完成后,等待成型仓温度下降到80 ℃以下,将粉仓平面下移30~40 mm,打开舱门,用吸尘器清除粉仓周围多余粉末,关闭舱门,将平台移至底部,取出托盘及零件继续散热降温,待零件温度低于60 ℃即可取下制件。通过敲打震动、气吹等手段先将冷却流道内的金属粉末清理干净,最后使用线切割取下制件。

3.4 制件后处理

(1)热处理

SLS技术成型金属零件时,激光将制件瞬间加热至1 000 ℃以上高温,之后又在高速气流作用下于极短时间内恢复到100 ℃左右,材料组织经历了由奥氏体向马氏体的转变,类似于经历了一次“淬火”过程,此时制件力学性能偏脆硬并且存在内应力。如图7所示,将制件取下后放入电炉,在490 ℃温度下保温6 h,之后随炉冷却。经高温回火后的制件得到“铁素体+细粒状渗碳体”混合物,具备更为优良的综合力学性能。

(2)表面抛光

调质后制件表面呈现黑紫色,覆盖了一层氧化皮。使用喷砂机,采用石榴砂对运水套进行喷砂抛光,通过石榴砂磨料对工件表面的冲击和切削作用,使工件的表面获得更好的清洁度和一定的光洁度。如图7所示,喷砂使制件表面的色泽产生了明显的“由黑转白”的改变。

4 冷却效果分析

4.1 工艺条件设置

使用Moldflow软件对注塑过程及其冷却效果进行模拟分析。设置传统水路与随形水路两种冷却方案进行对比[3]。在热流道模具中,传统冷却水路的设计方案如图8a所示,在动模侧使用隔水板对型芯进行冷却,而在定模侧则围绕热流道注嘴设置环形水路;而采用随形水路运水套的冷却方案如图8b所示,在原有水路的基础上,增加运水套内部异性水路,尤其在靠近浇口的塑件上表面附近排布密集的水路。

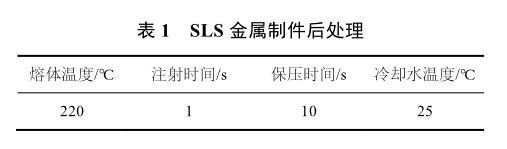

根据产品成型要求及实际生产经验,本文设置的注塑成型工艺参数见表1。

4.2 冷却模拟结果分析

如图9所示,分别为2种冷却方案中的产品顶出时的表面温度分布。传统水路方案中产品表面温度范围为30.74 ℃~33.80 ℃,温差3.06 ℃;随形水路冷却方案中产品表面温度范围为29.73 ℃~32.61 ℃,温差2.88 ℃。相比之下,使用随形水路方案冷却效果更好,產品整体温度较低且温差也比较小。而从温度分布均匀性的角度来看,从两者的色温图上明显可以看出,采用随形水路方案大大改善了塑件上表面的温度分布情况,这也有助于提升产品的收缩稳定性,减小翘曲变形并提升塑件表面质量。

5 结束语

经过模型准备、数模预处理、打印成型与制件后处理,加工出了结构精细、力学性能优秀的随形水路运水套,

而通过模流分析仿真模拟也进一步验证了该结构的有效性。通过实验研究,得到以下结论:

1)基于SLS粉末烧结技术可以成型出具备内部复杂随形水路结构的热流道运水套零件。在模型数据处理阶段要对所导出的STL文件进行检测与修复,确保没有问题后进行分层切片;快速成型加工前需要完成筛粉、调试工作台和填充氮气等准备工作,分别为零件本体与支撑部分选择合适的打印参数后进行打印加工;完成打印后还需对制件进行热处理与表面抛光。

2)模流分析的结果表明,与传统冷却方案相比,采用随形水路冷却可以增加冷却效率与均匀性。产品整体温度更低且温差更小,尤其是在原本最接近热流道喷嘴的高温风险区域可以集中排布水路,从而大大改善该区域的温度分布情况,减小翘曲变形并提升塑件表面质量。

3)基于SLS快速成形的随形水路运水套,其内部管路不再是圆截面直线管道,而是三维空间内的随形管路,冷却效果更为良好,有望代替传统水路系统以及配套复杂蒸汽辅助快速热冷辅助设备。

参考文献

[1] 王旭,朱传林,侯景杰,等.热流道技术在塑胶注塑模具中的应用[J].河南科技,2019(35):65-67.

[2] 郑建平.基于SLS快速成形方法的注塑模具随形冷却水道制造技术的研究[J].机械设计与制造,2010 (11):231-232.

[3] 厉邵,王小新,董志家,等.基于3D打印的仪表罩壳注塑模具随形冷却水路设计[J].中国塑料,2020,34 (2):85-89.