GCr15马氏体钢剪切试样断口局部熔融研究

姜 瀚, 余 丰, 李淑欣, 苏云帅

GCr15马氏体钢剪切试样断口局部熔融研究

姜 瀚, 余 丰*, 李淑欣, 苏云帅

(宁波大学 机械工程与力学学院, 浙江 宁波 315211)

本文采用开45°缺口剪切压缩试样, 比较研究GCr15马氏体钢在准静态压缩和高速冲击下样品断裂面的温升机制. 结果显示两种加载状态的断口上都发现了大量的局部熔融, 说明温升均超过1500℃. GCr15马氏体钢的塑性很低, 然而在剪切应力主导的试样上, 两种加载的剪切面均发生了很大塑性应变. 试样断裂瞬时所释放的能量以及裂纹面间的大滑移摩擦导致局部温升超过熔点. 分析结果表明, 两种加载模式下产生的熔融物均由残余奥氏体和孪晶马氏体组成. 受热的影响, 熔融物下面的基体组织经历了动态再结晶, 从而形成马氏体和奥氏体等轴晶. 因此,在剪应力主导的应力状态下, 马氏体钢的剪切断裂机理与加载速率无关, 高速冲击与准静态加载下的断裂模式和机理没有本质区别. 断裂瞬间产生局部温升促使材料熔融, 这是该材料剪切断裂的特性. 本文结论对GCr15马氏体钢剪切主导断裂机理的认识有重要意义.

GCr15马氏体钢; 剪切压缩试样; 局部熔融; 剪切塑性应变

金属材料在不同加载条件下的温升受到材料属性和加载速率的影响. 一般准静态单轴拉伸、压缩加载条件下的应变率低, 在加载过程中产生的热量可充分耗散, 因此温升一般忽略不计. 然而, 金属材料瞬时断裂的速度与声速相当[1], 尽管材料在准静态下的应力应变响应不会受到瞬间断裂的影响, 但断裂时局部高应变率受应力状态的影响以及对断面的温升影响不容忽视. 另一方面, 高速冲击时发生高应变率, 材料内部的温升被认为是一个绝热剪切过程, 这一现象一直是研究者关注的焦点[2-3]. 温升决定失效机理, 高速冲击下的温升可达上千摄氏度, 材料发生熔融或者非晶化[4-5], 但也存在高应变率下温升不超过200℃[3]的情况. 因此, 高应变率并不意味着会有高的温升, 材料性能是影响很大的因素. 另外在有些情况下, 实际测量的温度依赖于仪器的精度. 比如, 高速冲击载荷下, 实测温度是100~300℃, 但当采用高分辨率的红外探测仪时, 材料内部瞬间温度可达1100℃[6].

本文采用一种特殊的压剪试样进行准静态压缩和高速冲击试验, 目的是研究在剪切主导的应力状态下, 断裂时由于大剪切应变导致材料局部温升的问题.

1 试验

实验所用材料为GCr15马氏体钢, 其化学成分(质量分数, %)为: C, 0.95; Mn, 0.30; Cr, 1.48; Si, 0.25; S, ≤0.020; P, ≤0.027; Fe, 余量. 该材料热处理工艺为: 奥氏体化加热至860℃, 真空状态下保温2h后油淬至室温, 180℃保温1h后进行回火. 热处理后的组织为回火马氏体、渗碳体和残余奥氏体(残余奥氏体质量分数为5%).

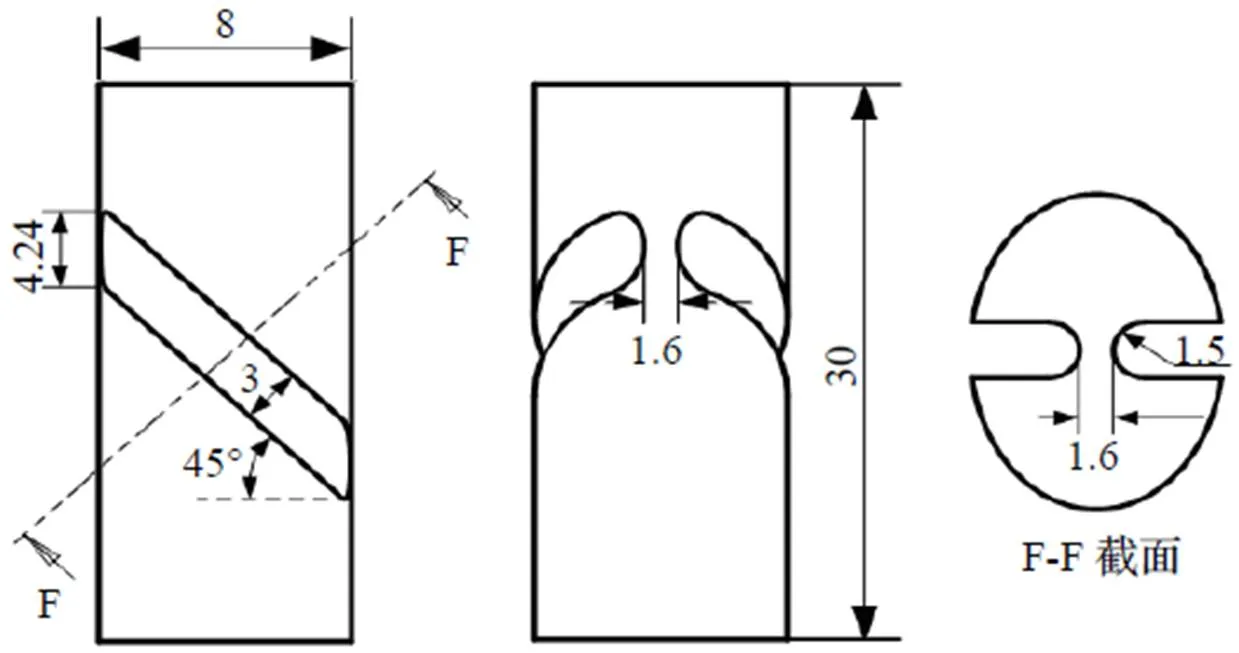

低应变率下的纯剪切试验通常采用薄壁管扭转来进行, 可实现较大的塑性应变[7]. 但在压缩载荷下实现剪切主导的应力状态需要特殊试样. Rittel等[8]设计的剪切压缩试样(Shear Compression Specimen, SCS)常用于研究高速冲击载荷下的断裂.本文采用的试样与Rittel等[8]所用的试样形状相同, 但尺寸稍有改动, 具体形状和尺寸如图1所示. 试样设计45°缺口的目的是在轴向加载条件下, 缺口部位处于剪切主导的应力状态, 断裂时45°剪切面上会产生显著的剪切应变.

图1 SCS试样形状和尺寸(mm)

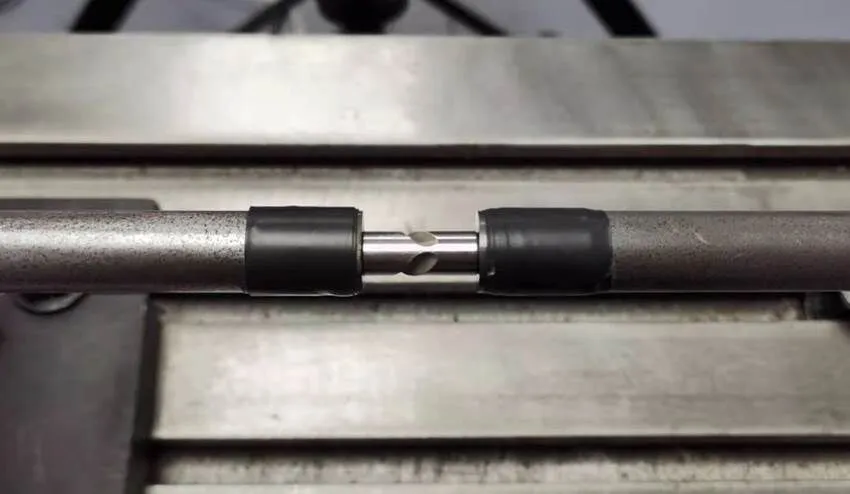

分别对该试样进行准静态压缩试验(应变率为0.001s-1)、Hopkinson压杆高速冲击试验(2000~ 3000s-1), 试样安装分别如图2、3所示. 试样沿45°剪切方向断裂. 采用SU5000型扫描电子显微镜(SEM)对断口进行检测分析, 采用聚焦离子束定点制取透射电镜(TEM)样品, 用FEI Talos F200X型TEM进行微观组织观察.

图2 准静态压缩加载

图3 Hopkinson压杆高速冲击试验装置

2 结果

2.1 应力—应变曲线

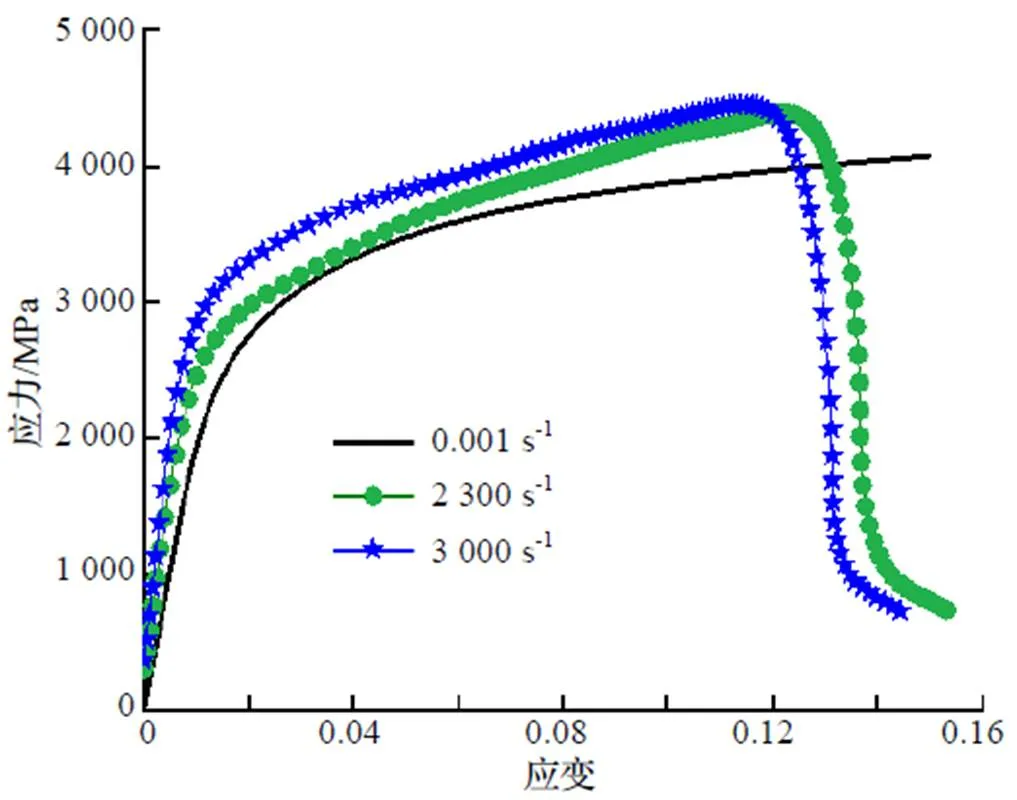

图4所示为SCS缺口试样的真实应力—应变曲线.在应变率为0.001s-1的准静态压缩下,SCS的断裂应力和断裂应变分别为4079MPa和15.0%. 在应变率为2300s-1的高速冲击下, 断裂应力和断裂应变分别为4380MPa和12.2%. 在应变率为3000s-1的高速冲击下, 断裂应力和断裂应变分别为4443MPa和11.5%. 可以看出, 当应变率较低时, 即准静态压缩载荷下, SCS所展现的断裂应力相对较低, 断裂应变相对较高. 当应变率较高时, 即高速冲击载荷下, 断裂应力越高, 断裂应变就越低.

图4 准静态和高速冲击下SCS真实应力—应变曲线

2.2 断裂表面SEM形貌

对SCS压剪试样在3种加载条件下的断口进行SEM观察, 在3个不同试样的断口上许多位置均发现了局部熔融. 熔融的发生说明在断裂时温度超过1500℃, 典型的熔融形貌如图5所示. 熔融飞溅的方向呈现一定的规律性, 或垂直于(图5(a))或平行于(图5(b))剪切方向, 或呈45°~60°分布的散射状(图5(c)). 从图5(a)和(c)中可以看出, 断裂表面上分布着大小高低不同的舌形面, 而这些高低平面的过渡台阶处是熔融发生的主要位置之一. 舌形表面其实是剪切面, 上面分布着大量的浅韧窝, 如图5(c)部位“1”. 由于断裂面互相摩擦, 部分浅韧窝在断裂过程中被磨掉, 形成明显的划痕, 如图5(c)部位“2”.

图5 3种不同加载条件下断面上不同方向和形貌的熔融

局部熔融使得周边的韧窝受到热影响, 几乎被熔化. 在准静态加载下, 其断口上发现两种韧窝, 一种是在相对较低的平面上产生的典型剪切韧窝. 受到热的影响, 有些韧窝被熔化, 但整体上仍可见其原有的椭圆形状, 如图6(a). 韧窝根部的碳化物在剪切力的作用下被挤出, 部分被熔融, 如图6(a)中箭头所示. 在应变率2300s-1的高速冲击下, 当韧窝所处剪切平面受到更大的热影响时, 韧窝被削平的同时被熔化, 形成如图6(b)所示浅韧窝. 其中碳化物在碎化和熔化同时作用下, 大部分已消失. 图6(b)椭圆所示的沟槽是碳化物在滑移过程中与基体产生大滑移摩擦所留下的痕迹. 可以看出, 熔融物布满整个沟槽. 在应变率3000s-1的高速冲击下, 当韧窝受到最大的剪切作用和热影响的时候, 就形成了图6(c)最左边的粗糙表面. 3个不同高度的平面上呈现出受热影响(I区, 粗糙区, 左下角可见熔融物)和未受热影响(II和III区)的典型韧窝. 粗糙表面在舌形平面上大量出现, 如图6(c)所示. Giovanola[9]在VAR 4340钢的高应变率(1.4×106s-1)纯剪切条件下也观察到舌形表面上类似的粗糙组织, 从而认为该组织是受热影响的结果, 其形成温度高于1000℃.

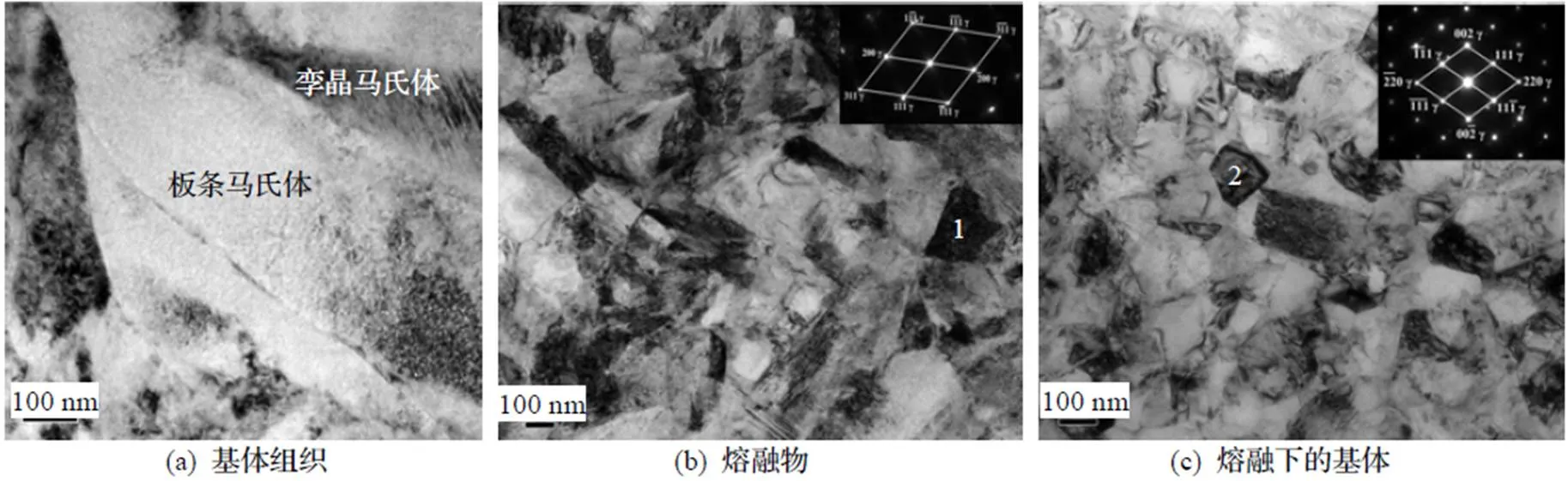

2.3 断裂表面TEM形貌

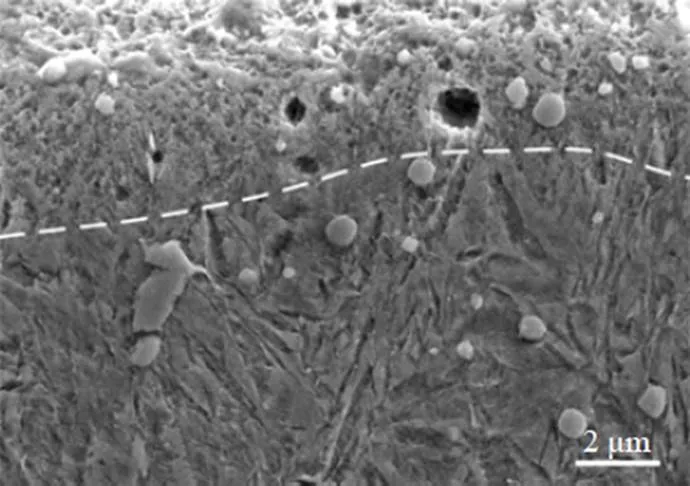

原始马氏体组织的TEM微观组织如图7(a)所示. 在高速冲击(应变率2300s-1)断口上的熔融位置处采用FIB制备TEM薄膜样品, 随后将熔融物磨掉, 对下面的基体材料再次进行FIB制备样品, 分别观察其微观组织. 图7(b)所示为熔融物的TEM微观组织, 可见明显的孪晶马氏体. 在熔融中, 有一部分晶粒趋于等轴状, 平均晶粒尺寸为200nm. 晶粒“1”的选区衍射标定为奥氏体相γ. 熔融组织由孪晶马氏体和残余奥氏体组成. 液态金属在冷却过程中部分奥氏体转变为马氏体, 来不及转变的奥氏体形成残余奥氏体, 该过程类似于奥氏体化后的淬火. 熔融组织中的残余奥氏体与原始基体中的不同, 原始基体中残余奥氏体的质量分数为5%, 且常以片状形式存在于马氏体板条之间. 熔融下面的组织结构如图7(c)所示. 该处组织由孪晶马氏体和残余奥氏体晶粒组成, 图7(c)中所标晶粒“2”的选区衍射标定结果显示该晶粒是残余奥氏体. 马氏体动态再结晶的温度大于0.5m(其中m是材料的熔点, 1500℃), 而动态再结晶的发生, 说明熔融下面的材料所经历的温度超过了750℃[10]. 在断口熔融区以下2~3μm的厚度范围内(图8), 等轴晶粒清晰可见, 平均晶粒尺寸为120nm, 且大部分晶粒内部位错密度很低, 这是动态再结晶的典型特征[11].

图6 3种不同加载条件下断口上的韧窝形态比较

图7 断裂表面TEM 组织

图8 熔融层下发生动态再结晶的区域

3 讨论

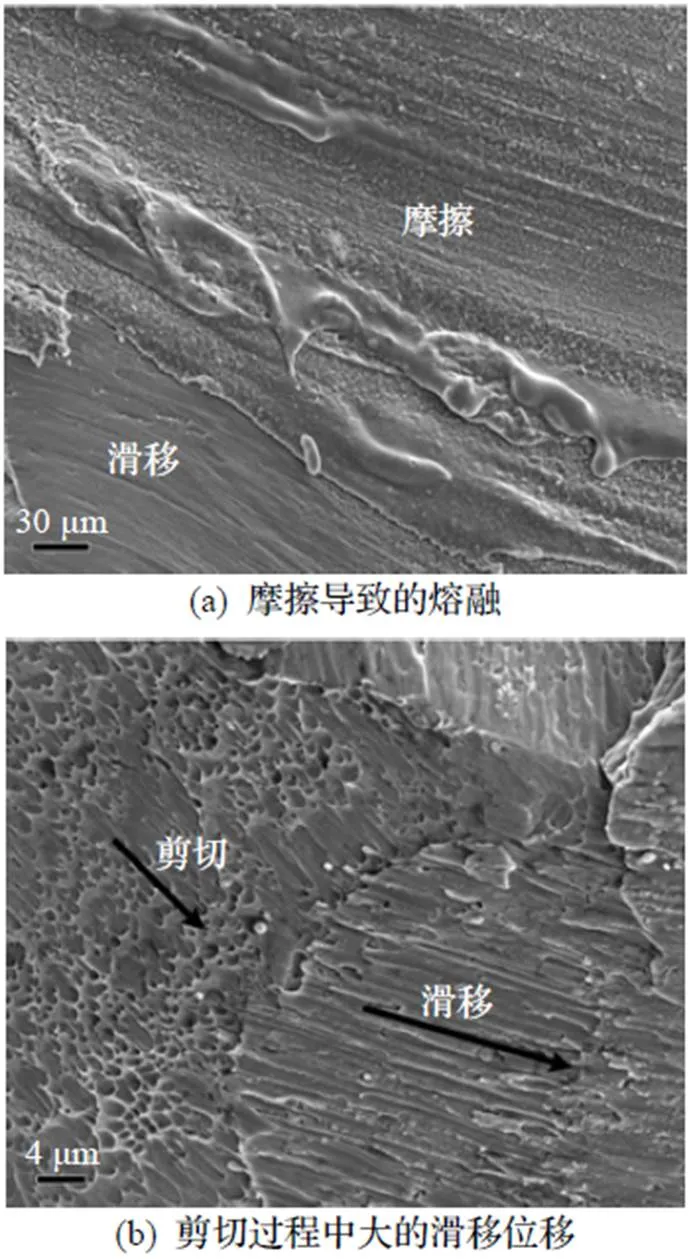

断口上大量半熔化的韧窝表明, 熔融是在断裂瞬间产生, 发生在剪切滑移之后. 通过SEM观察发现, 局部熔融发生的区域为: 舌形高低平面的交界处(图5(a)和(c))与大滑移位置(图9). 由此可以推断, 熔融的产生可能有两方面因素: (1)断裂瞬间, 裂纹在扩展过程中跨越高低不同的剪切平面时释放大量热量; (2)裂纹面间发生大的相对滑移摩擦, 产生大量摩擦热, 促使局部材料温升, 导致熔融. 大滑移摩擦的痕迹如图9(a)所示. 以剪切主导的SCS使得原本塑性较差的马氏体钢在断裂时产生很大的剪切塑性变形, 如图9(b)中箭头所示的碳化物在剪切过程中的位移方向, 约6~8μm. Liu等[12]认为可以根据拉长的晶粒来估算微观应变. 碳化物的平均直径为1μm, 据此估算微观剪切应变约为6. 尽管是准静态加载, 但在断裂时, 裂纹扩展速度和声速相当[1], 裂纹扩展释放大量的热量导致局部材料在瞬间熔化[13-16].

图9 熔融与大滑移

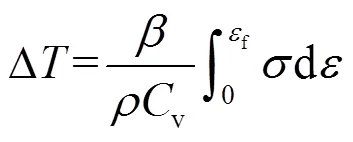

假设塑性变形能部分转化为热量, 温升可以表示为[5]

与此同时, 断裂瞬间裂纹面间产生大滑移摩擦以及大量的摩擦热, 促使局部材料温升, 导致熔融, 这可以从图9(a)中滑移部位的熔融证实. 熔融的诱发需要大的断裂速率和大剪切面, 以及材料的低热导率[14,17], 而这些条件在GCr15马氏体钢和剪切主导的SCS中可以满足, 这类似于高速摩擦诱发局部熔融. 实际上, Giovanola[9]认为高低不同的舌形平行面上的粗糙组织很可能是受摩擦产生热量引起的.

熔融的发生常见于高应变率载荷下, 例如NiSCl[18]、Ti-6Al-4V[19]以及装甲材料马氏体300[20]. 本实验准静态加载条件下产生熔融的现象说明, 熔融的发生不局限于高应变率加载的情况. 只要剪切应变足够大, 在准静态下的断裂中也会发生熔融, 这在AISI 4300[15]和Ti-6Al-4V[21]拉伸试样中得到证实. 由于断裂是在瞬间发生, 摩擦生热和裂纹扩展所释放的能量转换为热量的机理同时作用, 但目前无法确定哪个占主导. 从能量转换的角度来看, 可归结为外界机械能做功转换为热量, 促使局部材料温升, 导致熔融, 进而影响熔融周围的组织.

准静态压缩和高速冲击下的SCS断口呈现相同断裂形貌的现象说明, 该材料在剪切主导的断裂模式下, 其断裂机理与加载速率无关, 而是由断裂瞬间所产生的剪切大应变决定. 对于GCr15马氏体钢受剪切压缩主导的结构, 动载荷如高速冲击的断裂模式和机理与静态加载下的没有本质区别.

4 结论

对GCr15马氏体钢剪切主导的SCS缺口试样进行准静态压缩和高速冲击试验, 对样品的断口进行分析, 得出如下结论:

(1)在应变率较低的准静态压缩试验中, SCS所展现的断裂应力相对较低, 断裂应变相对较高. 在高应变率的高速冲击试验中, 断裂应力越高, 断裂应变越低. 以剪切压缩主导的SCS使得塑性较差的马氏体钢在断裂时产生很大的剪切塑性变形, 局部微观剪切应变可达6.

(2)两种加载模式下的断口上均出现了大量熔融. 韧窝受到热影响后几乎被熔化, 碳化物也在热影响和滑移剪切作用下被熔解和碎化. 熔融物由孪晶马氏体和奥氏体晶粒组成. 熔融下面的组织发生了动态再结晶, 由含低密度位错的等轴马氏体和奥氏体晶粒组成.

(3)熔融的产生可能有两方面因素: 断裂瞬间裂纹的扩展释放大量热量; 裂纹面间发生相对滑移摩擦而产生大量的摩擦热, 促使局部材料温升, 导致熔融.

[1] Kapoor R, Nemat-Nasser S. Determination of temperature rise during high strain rate deformation[J]. Mechanics of Materials, 1998, 27(1):1-12.

[2] 孙秀荣, 王会珍, 杨平, 等. 不同结构金属高速压缩力学行为及微观剪切结构差异[J]. 金属学报, 2014, 50(4): 387-394.

[3] Guo Y Z, Ruan Q C, Zhu S X, et al. Temperature rise associated with adiabatic shear band: Causality clarified [J]. Physical Review Letters, 2019, 122:015503.

[4] Xu Z, Liu Y, Sun Z, et al. On shear failure behaviors of an armor steel over a large range of strain rates[J]. International Journal of Impact Engineering, 2018, 118: 24-38.

[5] Li N, Wang Y D, Lin P R, et al. Localized amorphism after high-strain-rate deformation in TWIP steel[J]. Acta Materialia, 2011, 59(16):6369-6377.

[6] Qu R T, Zhang Z F. Compressive fracture morphology and mechanism of metallic glass[J]. Journal of Applied Physics, 2013, 114(19):193504.

[7] Huang K, Logé R E. A review of dynamic recrystallization phenomena in metallic materials[J]. Materials & Design, 2016, 111:548-574.

[8] Rittel D, Lee S, Ravichandran G. A shear-compression specimen for large strain testing[J]. Experimental Mechanics, 2002, 42(1):58-64.

[9] Giovanola J H. Adiabatic shear banding under pure shear loading. Part II: Fractographic and metallographic observations[J]. Mechanics of Materials, 1988, 7(1):73- 87.

[10] Sakai T, Belyakov A, Kaibyshev R, et al. Dynamic and post-dynamic recrystallization under hot, cold and severe plastic deformation conditions[J]. Progress in Materials Science, 2014, 60(1):130-207.

[11] Su Y S, Li S X, Yu F, et al. Revealing the shear band origin of white etching area in rolling contact fatigue of bearing steel[J], International Journal of Fatigue, 2021, 142:105929.

[12] Liu J X, Li S K, Zhou X Q, et al. Adiabatic shear banding in a tungsten heavy alloy processed by hot-hydrostatic extrusion and hot torsion[J]. Scripta Materialia, 2008, 59(12):1271-1274.

[13] Armstrong R W, Coffey C S, Elban W L. Adiabatic heating at a dislocation pile-up avalanche[J]. Acta Metallurgica, 1982, 30(12):2111-2116.

[14] Makel D D, Wilsdorf H G F. Localized melting at separation of AISI 4340 steel tensile samples[J]. Materials Science and Engineering A, 1991, 142(1):107-114.

[15] Makel D D, Wilsdorf H G F. An investigation of unusual surface features caused by adiabatic shear during tensile separation[J]. Scripta Metallurgica, 1987, 21(9):1229-1234.

[16] Kuhlmann-Wilsdorf D. Theory of melting[J]. Physics Letters, 1965, 17(2):113-114.

[17] Armstrong R W, Walley S M. High strain rate properties of metals and alloys[J]. International Materials Reviews, 2008, 53(3):105-128.

[18] Yang F, Li C H, Cheng S W, et al. Deformation behavior of explosive detonation in electroformed nickel liner of shaped charge with nano-sized grains[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(8):1397- 1402.

[19] Holt W H, Mock W, Soper W G, et al. Reverse-ballistic impact study of shear plug formation and displacement in Ti6Al4V alloy[J]. Journal of Applied Physics, 1993, 73(8): 3753-3759.

[20] Fras T, Roth C C, Mohr D. Fracture of high-strength armor steel under impact loading[J]. International Journal of Impact Engineering, 2018, 111:147-164.

[21] Makel D D, Eylon D. The effect of microstructure on localized melting at separation in Ti-6Al-4V tensile samples[J]. Metallurgical Transactions A, 1990, 21(12): 3127-3136.

Localized melting on fracture surface of shear-dominated specimen of GCr15 martensite steel

JIANG Han, YU Feng*, LI Shuxin, SU Yunshuai

( Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China )

In this study, quasi-static compression and high-rate impact tests are conducted on shear-compression specimens with 45°notch to investigate the temperature rise mechanism at fracture. The results showed that considerable localized melting is observed on fracture surfaces of two loading cases, indicating the temperature rise over 1500℃. The plasticity of GCr15 martensite steel is very low. However, large plastic strain occurs at the shear plane in the shear-dominated specimens. At fracture, the energy released by crack propagation combined with large sliding friction leads to localized temperature rise up to the melting point. The results show that the melt produced under the two loading modes is composed of residual austenite and twin martensite. Below the melt, the matrix is severely heat-affected and subjected to dynamic recrystallization. It is composed of equiaxed austenite and martensite. It suggests that the shear fracture of this material is independent of loading rates. The fracture mode and mechanism under dynamic loading such as high strain impact makes no difference to the quasi-static loading. Localized melting at the moment of fracture is a common feature in this material. This study is of great significance in understanding the shear-dominated fracture mechanism of GCr15martensite steel.

GCr15 martensite steel; shear-compression specimen; localized melting; shear plastic strain

TG113

A

1001-5132(2021)04-0061-06

2020−12−18.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51675287, 52075271); 宁波市自然科学基金(2019A610172); 浙江省教育厅科研项目(Y201940908).

姜瀚(1995-), 男, 浙江宁波人, 在读硕士研究生, 主要研究方向: 机械结构强度. E-mail: 1491275843@qq.com

余丰(1982-), 男, 浙江宁波人, 讲师, 主要研究方向: 材料和结构强度. E-mail: yufeng1@nbu.edu.cn

(责任编辑 韩 超)