金属网布筛网冲蚀预测几何模型优选

伍丽娟,史宝成,曹砚峰,文敏,翟晓鹏,楼一珊

1.长江大学石油工程学院,湖北 武汉 430100 2.中国海洋石油集团有限公司研究总院,北京 100020

防砂筛管作为一种重要的采油防砂设备,被广泛应用在石油钻采工业中的竖直井、水平井、侧钻井和分支井等完井中。实际生产表明,冲蚀磨损是导致筛管防砂失败的重要原因。为了防止或减小筛管冲蚀磨损对油气井生产造成的危害,国内外学者近几年针对防砂筛管做了越来越多的研究,研究表明筛管冲蚀磨损原因和影响因素是重点研究对象,可通过试验方法与预测模型相结合的手段得出筛管冲蚀率,其寿命的预测对预防筛管冲蚀磨损有实际生产指导意义。

目前,描述固体颗粒对塑性材料的冲蚀理论可分为微切削理论[1]、变形磨损理论[2]、冲蚀成片理论[3]和二次冲蚀理论[4]等4种。这些理论从不同固体颗粒、不同颗粒结构、不同阶段阐述冲蚀现象,相互之间既有相交重叠,又互相补充。基于以上理论,国内外学者就含固体颗粒流体对金属材料的冲蚀行为进行了大量的实验和理论研究。挪威船级社基于大量的实验数据提出了DNV模型[5],该模型主要适用于钢制管道;在对不同冲击角度和形状的固体颗粒进行大量冲蚀试验的基础上,TULSA的研究者ZHANG等提出新型的冲蚀模型(以下简称ZHANG模型)[6];针对AISI1018钢材的管壁,AHLERT建立了一个具有针对性的冲蚀模型(以下简称AHLERT模型)[7];在综合考虑冲击角度和冲击速度以及颗粒直径、形状、性质和管壁材料属性等因素的基础上,OKA等[8]提出了OKA冲蚀模型;SALAMA[9,10]通过加权平均的方法,计算管道中混输油气密度,以此处理多相流对管壁冲蚀问题;CHEN[11]通过CFX软件将E/CRC,DNV,OKA,TABAKOFF等4种冲蚀模型的模拟结果与PYBOYINA[12]和EVANS等[13]的试验数据进行对比,得到了不同冲蚀模型的优缺点和各自适用的工况条件;CHEN等[11]利用CFD软件,使用MCLAURY冲蚀模型研究气固两相流中普通弯头与T型弯头的相对速率大小,并对比随机碰撞反弹模型与非随机碰撞反弹模型下固体颗粒轨迹的准确性和优缺点。

从管道冲蚀文献调研的结果来看,针对气-固或液-固流场对管道壁面冲蚀的研究较多,但是关于筛管冲蚀数值仿真研究相对较少[14-16]。除了模型本身的复杂性外,在网格划分上也存在很多问题,同时还要考虑试验中堆砂堵塞的情况。为此,笔者针对防砂筛管由于复杂的几何结构难以开展数值研究的特征,基于流场相似理论提出了一种简化筛网模型,以期获得筛网的冲蚀破坏机理,为井下筛网的选型、生产工艺设计提供参考。

1 金属网布筛网几何模型建立

1.1 几何建模和网格划分

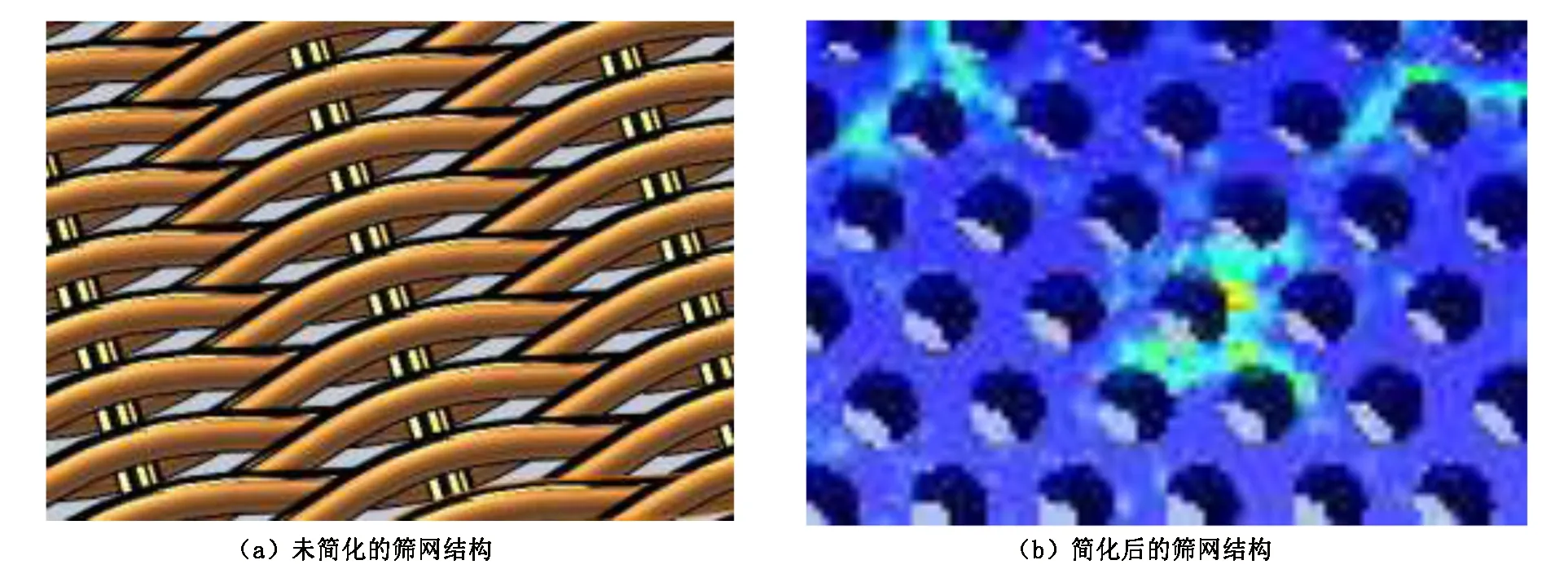

1)精密金属筛网数值模拟简化基础。该模拟旨在验证单层筛网室内实验的冲蚀规律,由于筛网交叉编织结构导致网格划分困难,所以首先对筛网进行了如图 1 所示的几何模型简化前后的模拟试算。

共性:图 1(a)所示的筛网为多孔流道结构,具有很好的一致性;图 1(b)简化的圆柱孔布置也是多孔流道结构,各小圆柱孔均匀一致,所以把筛网简化成圆柱孔具有一定的简化基础。

图1 筛网几何模型Fig.1 Geometric model of screen mesh

差异性:精密筛网存在多个界面相互线性相切,这在软件中无法进行布尔运算,此外由于相切面的存在对计算网格的密度要求更高,对计算机性能的要求极高,目前开展模拟还存在困难。简化后的圆柱网格规则统一,网格划分质量较高,计算结果可行,后期模拟与试验对比发现,这种简化是合理的。

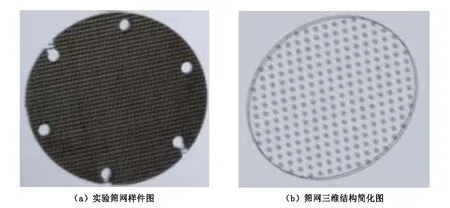

2)筛网模型。对比试验条件,选取单片直径为50mm的圆形筛网(见图2(a))进行建模,模型见图2(b)。

图2 筛网结构实物和简化图Fig.2 Actual screen structure and simplified figure

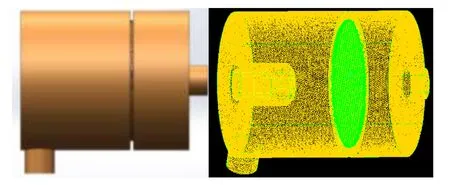

1.2 试验装置建模

冲蚀试验装置由4部分组成:①供液循环装置——用于输送携砂混合液;②釜体——用于放置整试验筛网,进行冲蚀试验的主要场所;③冲蚀单元件试验架——用于夹持防砂筛网;④冲砂喷头——改变喷头直径,可以调整喷射速度。因此,为了更好地与试验条件相符,选取如下模型,对模型进行网格划分[17],网格划分如图3所示。

图3 筛网模型三维网格划分Fig.3 3D mesh division of screen model

2 冲蚀预测模型的优选

2.1 冲蚀模型的对比与选择

根据前人研究,管壁受固体颗粒的冲蚀程度是随冲击角度变化的函数[6]。然而大多数现有的冲击角函数都是根据试验得出的经验函数,具有很强的针对性和局限性,因此找到适合该工况的冲蚀函数模型十分关键。笔者通过对前人的冲蚀模型进行总结归纳发现,冲蚀模型均可以写成如下形式:

(1)

式中:ER是冲蚀速率,kg/(m2·s);k是根据冲蚀模型变化的颗粒冲蚀系数,其取值与材料属性有关;F(α)是冲击角函数;up为颗粒冲蚀速度,m/s;n为速度指数,一般在2~3之间;α为冲击角度,rad或(°)。

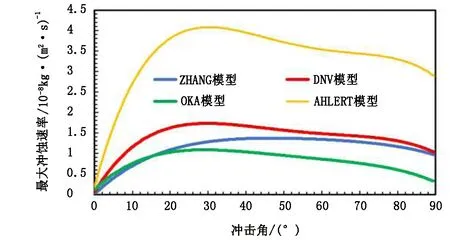

图4 不同冲蚀模型的冲击角与最大冲蚀速率的关系 Fig.4 Relationship between impact angle and maximum erosion rate of different erosion models

图5 网格无关性验证Fig.5 Verification of mesh independence

笔者主要研究管壁材料为塑性材料的金属筛网。基于塑性材料的性质可以得到,当冲击角度为90°时,冲击角函数值均为正值。因此可以排除HUANG[18]、HASHISH[19]、MORGAN[20]等冲蚀模型。经研究冲击角函数,可以优选得到DNV模型[5]、OKA模型[8]、AHLERT模型[7]和ZHANG模型[6]。如图4所示,AHLERT模型中没有考虑到筛网材料对于冲蚀情况的影响,与其他3种冲蚀模型的冲击角函数的差别比较大,因此,笔者没有对AHLERT模型模拟误差做分析。

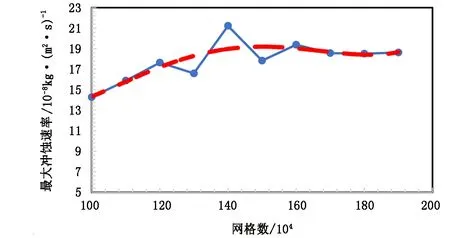

2.2 网格无关性验证

在网格无关性验证过程中,采用ZHANG模型进行冲蚀模拟计算。对于固体颗粒与管壁的碰撞采用GRANT和TABAKOFF[5]提出的随机颗粒-壁面碰撞反弹模型。网格采用六面体结构化网格,管壁处采用加密的边界层网格结构并且网格渐变率Rc(rate of curving)=1.2,层数取5层。对不同网格数目的模型进行模拟计算,得到最大冲蚀速率与网格数量的关系,结果见图5。由图5可知,网格数大到170万个以后,最大冲蚀速率基本不变,因此该次研究网格数采用170万个。

3 试验与模拟中的重要参数设计

3.1 油水混合物的密度和黏度计算

在模拟中把油水考虑成均相,因此需要确定混合物密度和黏度。

油水混合物密度采用含水率的加权平均来计算:

ρm=ρwfw+ρo(1-fw)

(2)

油水混合物黏度按照具有较高精度的Mcadams公式进行计算:

(3)

式中:ρm、ρo、ρw分别为油水乳状液、油相和水相的密度,g/cm3;fw为含水率,%;μm、μo、μw分别为油水乳状液、油相和水相的黏度,mPa·s。

3.2 碰撞反弹模型

目前,在固体颗粒轨迹和冲蚀的研究中,最为常用的碰撞反弹模型为GRANT和TABAKOFF[5]提出的随机颗粒-壁面碰撞反弹模型和FORDER等[2]提出的非随机颗粒-壁面碰撞反弹模型。

随机颗粒-壁面碰撞反弹模型如下:

en=0.993-1.76α+1.56α2-0.49α3

(4)

eτ=0.988-1.66α+2.11α2-0.67α3

(5)

非随机颗粒-壁面碰撞反弹模型如下:

en=0.988-0.78α+0.19α2-0.0024α3+0.0027α4

(6)

eτ=1-0.78α+0.84α2-0.21α3+0.0028α4-0.0022α5

(7)

式中:en为切向恢复系数;eτ为法向恢复系数。

当流体存在漩涡时,使用非随机颗粒-壁面碰撞反弹模型会使得一些固体颗粒重复特定的运动轨迹数十次,造成冲蚀位置预测的不准确;而随机颗粒-壁面碰撞反弹模型则可以很好地避免这个问题,因此笔者选用随机颗粒-壁面碰撞反弹模型开展研究。

4 试验与模拟结果对比

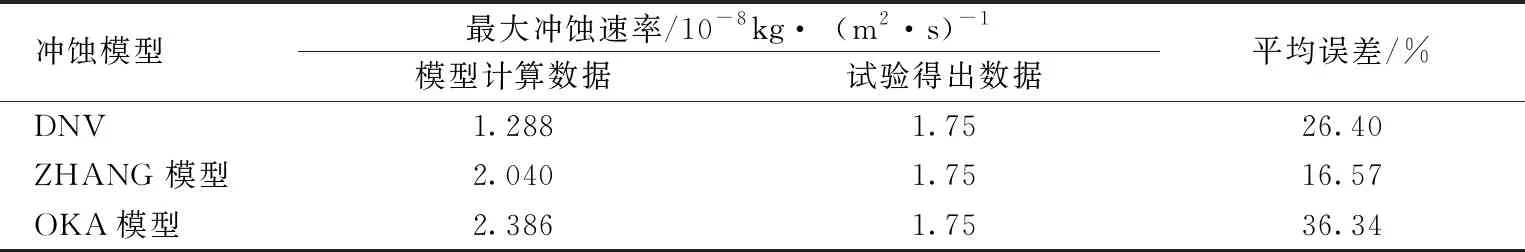

表1列出3个不同模型计算出的最大冲蚀速率与试验数据的误差。模拟工况为颗粒质量分数0.5%,砂粒粒径400μm,流速2m/s。可以发现,ZHANG模型的计算结果与试验数据误差较小,而DNV模型和OKA模型的结果与试验数据误差很大。

表1 不同冲蚀模型计算得出的最大冲蚀速率与试验得出数据及其平均误差

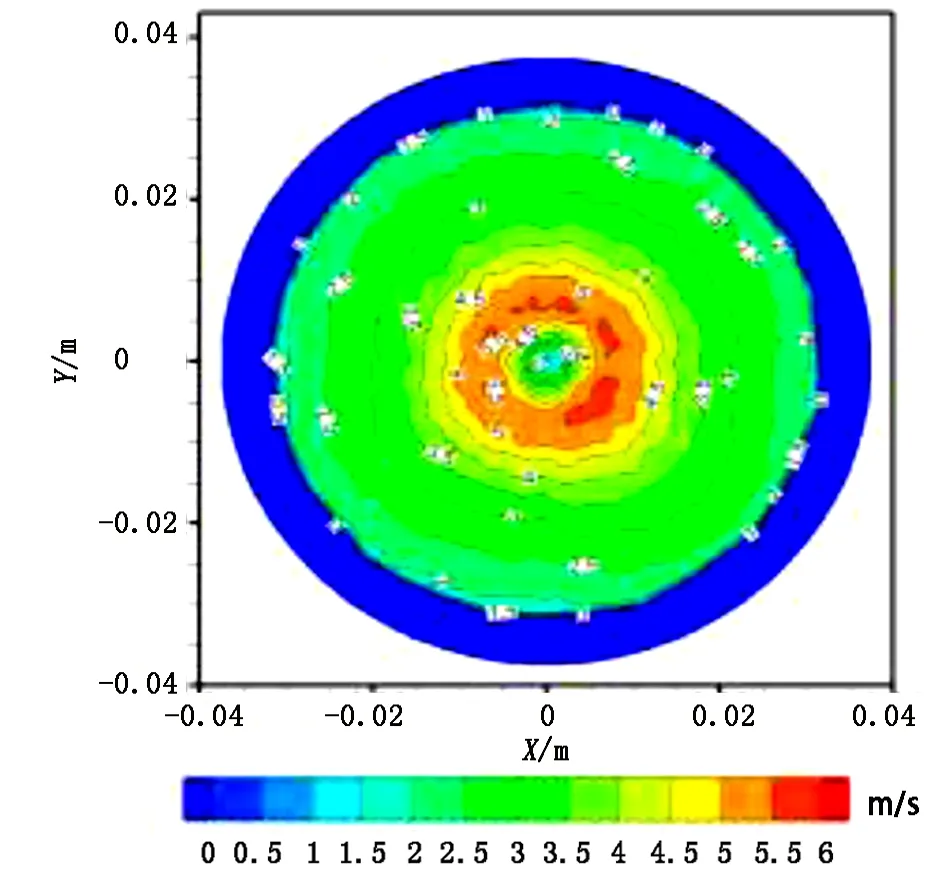

4.1 颗粒在筛网表面的速度分布

当颗粒从喷嘴射流到筛网上时,基本沿着正对中心向四周分散,固体颗粒有的穿过筛网在壁面形成多次反弹,有的直接在筛网前壁面发生碰撞,对壁面造成冲蚀磨损。图6给出了颗粒在筛网表面的速度分布(模拟工况:入口速度2m/s,砂砾粒径400μm,颗粒质量分数0.5%)。由图7可知,颗粒的速度最大位置并非发生在筛网的中心点,而是在中心点附近,这可能是中心颗粒数量较多,颗粒相互碰撞频率增加,消耗了部分动能;又或者是颗粒在筛网中心位置聚集堵塞网孔,形成驻点。

图6 颗粒在筛网表面的速度分布 Fig.6 Velocity distribution of particles on screen surface

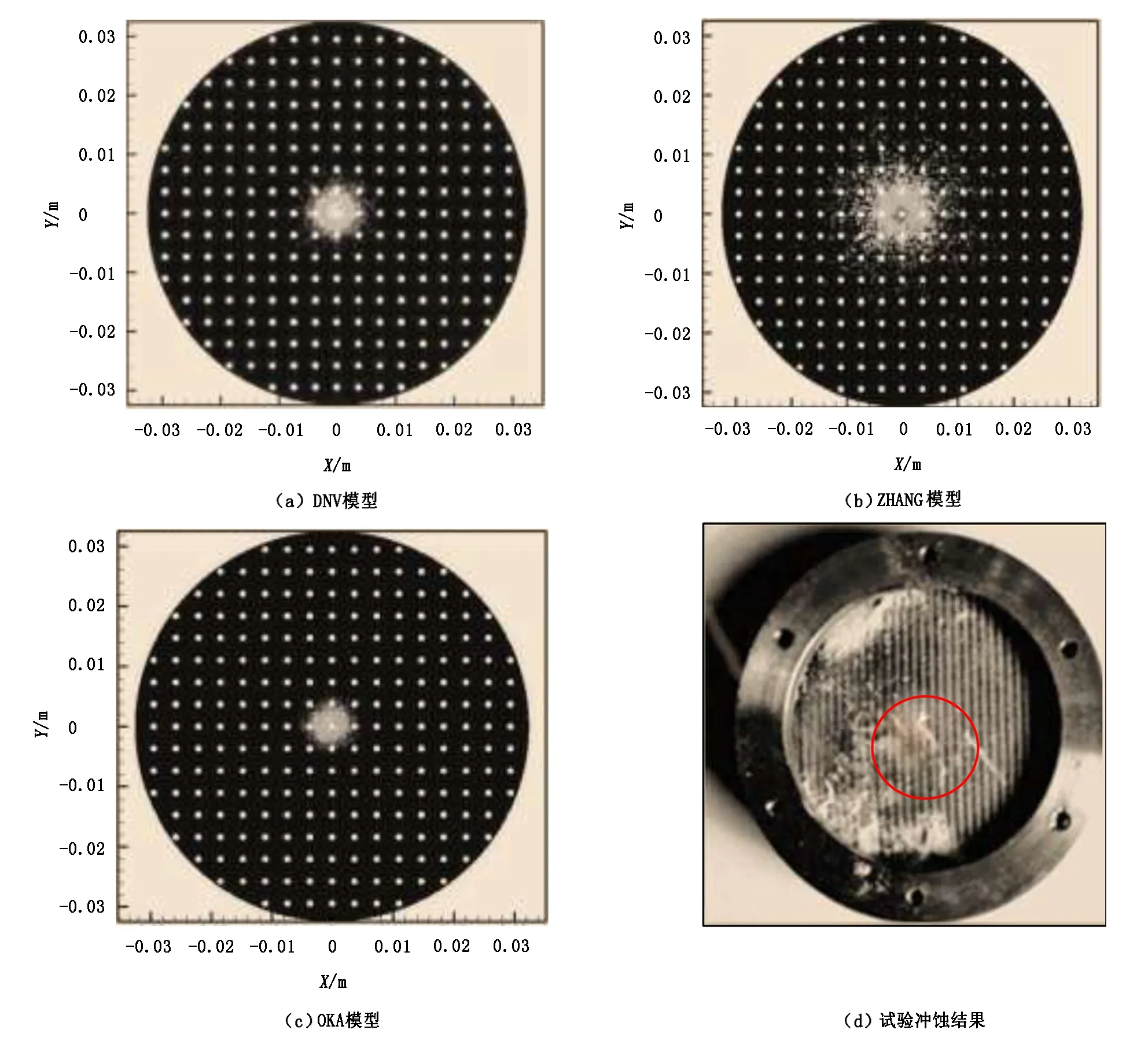

4.2 冲蚀云图分析

在相同的模拟工况(入口速度2m/s,砂砾粒径400μm,颗粒质量分数0.5%)下,3种冲蚀模型下的冲蚀云图见图7。由图7可知,DNV和OKA模型冲蚀区域比较集中,这与试验的结果不符;ZHANG模型下筛网的冲蚀相对发散,与室内试验比较相符,进一步验证了切削机理是冲蚀的主要原因。

图7 三种冲蚀模型下的冲蚀云图与试验结果对照Fig.7 Comparison of erosion cloud images under three erosion models with experimental results

5 结论

1)由试验结果可知,颗粒在筛网截面上的冲击速度分布与冲蚀速率的分布正相关,冲蚀最严重的位置也并不是发生在受水流顶冲击点的中心部分,进一步验证了颗粒冲击速度是引起筛网壁面发生冲蚀磨损的主要因素。

2)从对不同模型中最大冲蚀速率与试验数据的数据误差值分析可知, ZHANG模型的计算结果与实际情况误差较小,在16.58%以内,而DNV模型和OKA模型的结果与试验数据误差很大,因此ZHANG模型更符合含砂液流的冲蚀预测。

3)对比3种冲蚀模型下的冲蚀云图,ZHANG模型计算出的结果冲蚀点较其他2种冲蚀模型分散,与试验结果有更高的相符度,由此说明简化筛网几何模型具有一定的可靠性,对于结构复杂对计算机性能要求极高的筛网冲蚀寿命预测具有一定稳定性和参考价值。