M701F4燃气轮机启动过程旋转失速分析

许正武,刘云飞

(金华燃机发电有限责任公司,浙江 金华 321025)

燃气轮机具有启停迅速、热效率高、污染较小等特点,近年来在我国电源点建设中得到较广泛的应用。压气机作为燃气轮机三大核心部件之一,其稳定运行关系着整个机组的安全。压气机的旋转失速及喘振是燃气轮机启停阶段面临的较突出问题,一旦出现,将引起机组振动突增、叶片损伤,严重时会导致机组遮断甚至压气机叶片断裂。

某厂M701F4燃气轮机为东方汽轮机有限公司生产的三菱 M701F4 型燃气轮机,压气机为带有进口可调导叶(IGV)的17级的高效率轴流式压气机,并设置有低压、中压和高压防喘放气阀,分别位于压气机第 6 级、第 11 级和第 14 级。启动或停机期间,IGV调节压气机的空气进气流量,防喘阀放气同时防止压气机喘振和失速。机组为单轴联合循环发电机组,经静态频率转换器(SFC)将发电机作为同步电动机后带动机组启动、点火,2 000 r/min时机组投汽轮机低压缸冷却蒸汽,约2 000 r/min时SFC退出运行。

1 事件概述

某日机组接调令启动,在2 060 r/min高压防喘阀关闭后,透平控制系统 (TCS)发#1、#2轴承振动高报警,两轴承Y向轴承振动#1Y、#2Y振动值分别为185.3 um、287.5 um,振动期间机组发出轰鸣声。运行人员检查机组转速、滑油压力及温度、透平叶片通道排气温度(BPT)等主要参数均正常,约5 s后振动高报警复归,机组继续升速至全速,检查无异常后正常并网。振动高期间#2轴X、Y方向振动值都已经超过保护定值(200 um),由于保护出口存在延时,保护未出口。振动过程中TCS报警记录如表1。

表1 振动期间燃气轮机报警记录

2 轴流式压气机旋转失速及喘振机理

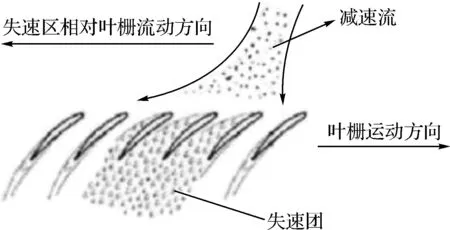

旋转失速是一种限制在压气机叶片附近的沿周向传播的非轴对称气流脉动,是附面层分离的结果。如图1所示,当流经压气机工作叶栅的空气容积流量减小到一定程度,气流正冲角增大到一定值,气流在叶轮流道内形成与叶轮旋转方向相同的一个或几个失速团,失速团的绕轴角速度较低,从而在叶片非工作面产生边界层分离,形成旋转失速现象。这种加剧的气流分层脱离最终造成压气机某级或某几级叶片旋转失速。当气流发生较大脱离时,气流就会朝叶栅进口倒流。气流脱离往往先在某一个或几个叶片上发生,随空气容积流量进一步减小,气流脱离区并不固定在某一个叶片上,它会以一个与叶栅运动方向相反的方向移动,这种脱离现象又称旋转脱离[1]。

图1 旋转失速机理图

当空气流量继续减小,旋转脱离就会强化和发展,当发展到某种程度,由于气流的强烈脉动,在整台压气机中出现不稳定的喘振现象,压气机的流量和压力就会发生大幅度的、低频率的周期性波动,并伴随低沉的喘振声,甚至有空气从压气机进口倒流出来,这时,压气机完全不能正常工作,进一步往往导致发生严重设备事故。

压气机旋转失速一般原因有压气机设计阶段考虑不足、制造装配过程工艺不满足设计要求、启动装置出力不足、压气机叶片清洁度较差、夏季进气温度升高后空气密度下降等[2-4]。

3 事件分析

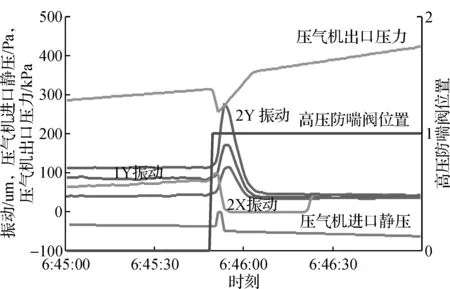

在机组轴承振动高报警时机组转速为2 060 r/min,机组处于起动升速过程中,汽轮机正在投低压缸冷却蒸汽但尚未投入,机组滑油压力、温度均未突变,初步判断机组轴承振动高与汽轮机运行情况无关,应为燃气轮机运行工况所致。为便于分析、采集机组振动高报警前后3 min区间内厂级监控信息系统(SIS)数据,制作曲线,如图2所示,对事件进行分析。选取的参数点包括:燃气轮机透平侧X/Y向轴承振动1X/1Y、燃气轮机压气机侧X/Y向轴承振动2X/2Y、压气机进口静压、压气机出口压力、高压防喘阀位置(1为“开”位置,0为“关”位置)。

图2 机组振动高报警前后区间机组相关参数

从曲线看:在压气机高压防喘阀关闭后,压气机出口压力突降,由314 kPa降至254 kPa;压气机进口静压突增,由-0.37 kPa增至-0.007 6 kPa;燃气轮机透平侧及压气机侧轴承振动均突增,燃气轮机压气机侧轴承振动增加尤为明显。从振动高同时出现的压气机静压增高及压气机出口压力下降情况看,当时有压气机进口处气流倒流现象,后续机组振动恢复正常,应为典型的压气机旋转失速现象。从曲线看2X振动有峰值后回落至0且保持30 s后恢复正常的情况,分析为旋转失速期间振动高导致2X振动探头异常,测得振动为0,并被本特利振动监测系统判为“故障”,该探头被本特利振动监测系统旁路,TCS发“振动监视器故障”报警,待该探头恢复正常后,再延时30 s恢复正常测量。

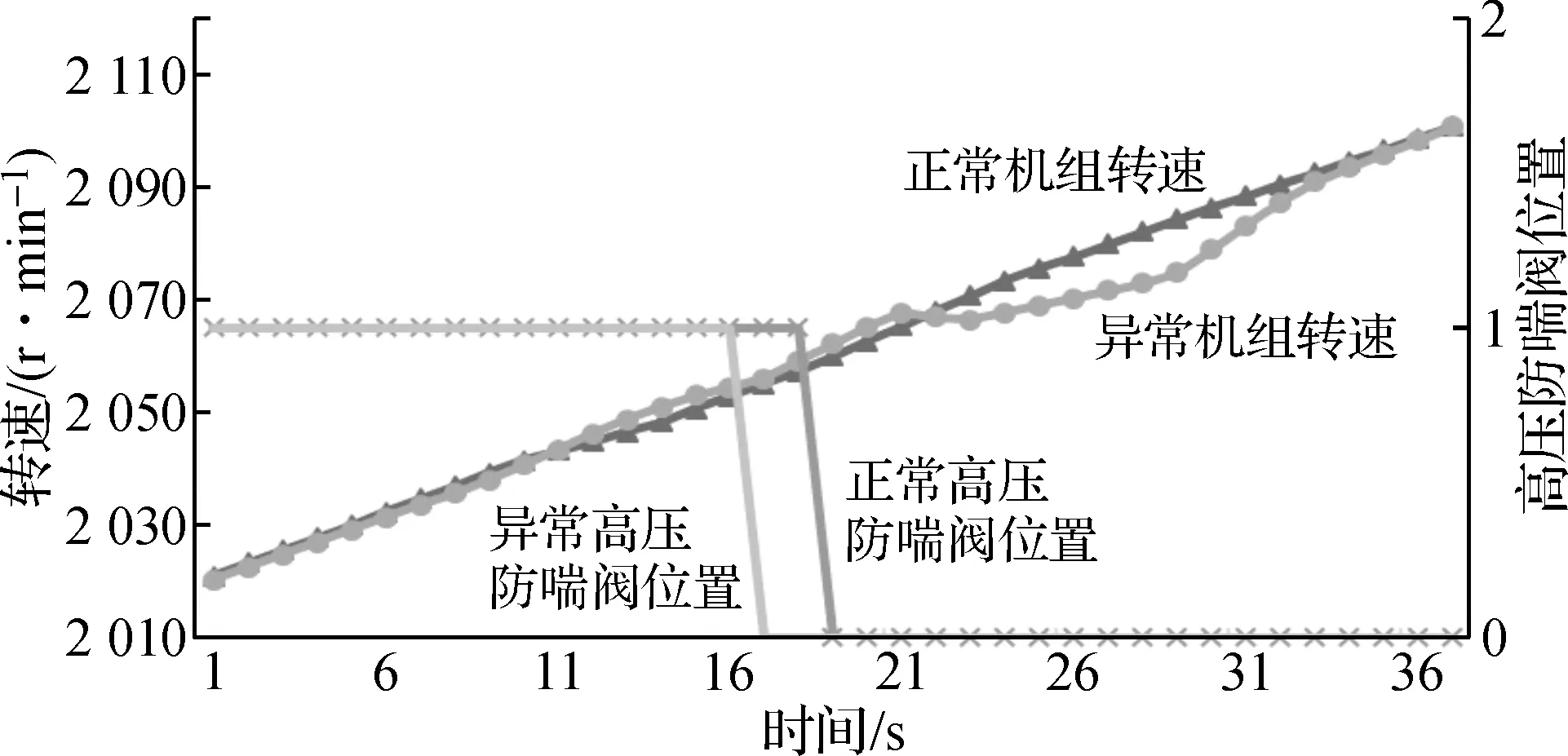

与机组前日启动工况各相关参数进行对比,除环境温度稍有变化(机组正常启动日环境温度20.3 ℃,旋转失速当日环境温度18.6 ℃)外其余参数均无变化,因次日机组启动均正常,判断此次机组旋转失速为一偶发现象。取机组正常启动转速、高压防喘阀位置(1为“开”位置,0为“关”位置)与旋转失速当日曲线进行对比(如图3所示),可看出旋转失速当日高压防喘阀关闭时间略早2 s。本机组启动期间高压防喘阀设置在2 050 r/min时关闭,环境温度的细微变化导致了当日机组转速上升略快,短短2 s时差造成压气机转速和流量不匹配,压气机旋转失速。

图3 启动转速曲线

4 轴流式压气机旋转失速及喘振预防措施

目前主要采用以下预防措施。

(1)调整启停过程IGV角度

通过调整IGV叶片角度,可以有效控制旋转失速、喘振的发生[5-7]。因部分同类型机组有压气机旋转失速现象,根据设备制造商意见,该厂启动过程中IGV的开度早已由投产初期的22°更改为21.5°,从此次旋转失速看,启动过程中IGV角度还需进一步优化。

(2)对启动设备出力情况进行监视及检查,确保启动设备出力

通过对SFC等启动设备出力情况进行录波分析,监测启动设备是否达到正常出力,对有辅助蒸汽参与启动过程的燃气轮机,应确保蒸汽压力、温度满足要求。通过以上手段可减少压气机启动期间载荷,远离失速/喘振边界。

此次旋转失速发生前,该厂启动过程中SFC退出转速已由投产初期的2 000 r/min更改为2 200 r/min。

(3)确保防喘阀抽气流量

从旋转失速及喘振机理来看,通过增加压气机防喘抽气流量也可以预防旋转失速及喘振,目前燃气轮机压气机均设计有启停阶段打开的防喘放气阀。根据设备制造商意见,该厂先前已通过修改逻辑的方法,增加了启动时高压防喘放气阀开启逻辑(原先仅在停机阶段开高压防喘阀),机组发启动令至转速达到2 050 r/min之前高压防喘放气阀打开,以提高启动过程防喘抽气流量。此外还增加了高压防喘放气阀保护逻辑,当转速低于2 050 r/min且高压防喘放气阀非开,机组主保护动作;当转速高于2 050 r/min延时20 s且高压防喘放气阀非关,机组主保护动作。此次旋转失速的发生,表明之前采取的防旋转失速措施仍不完善,启动过程高压防喘阀关闭时间需适当延迟。

(4)降低机组启动升速率

燃气轮机启动加速过程中,压气机与其他部件运行的温态共同工作线会往高压比方向偏移,而该偏移趋近机组的失速/喘振边界线,因此降低机组启动升速率会将启动过程中的共同工作线往低压比方向移动,也就远离了失速/喘振边界线[8]。

此次旋转失速发生前,因部分同类型机组有压气机旋转失速现象,根据设备制造商意见,该机组在1 650 r/min至1 900 r/min的启动过程中,升速率由135更改为90,但仍未能避免启动过程旋转失速的发生,需考虑将启动过程机组升速率减缓的区间再适当放大。

(5)加强水洗或对压气机IGV及首级动叶进行清洗

目前各燃气轮机主机制造厂对压气机离线水洗和在线水洗均有响应要求,选用质量可靠的清洗剂能保证清洗效果并提高压气机运行效率。除此之外,还可采用定期对IGV叶片和首级动叶定期检查和人工清洗的方法,手动清理叶片上黏附能力较强的油污。利用孔窥确认压气机叶片清洁程度,或者监测压气机效率情况以安排水洗周期是比较完善的防范措施。此次旋转失速距离机组压气机水洗仅间隔75 h,考虑到机组配套的水洗水箱无加热装置且无单独的清洗剂药箱,冷水洗涤和水洗期间叶片上附着的清洗剂不干净可能对压气机运转造成一定影响,目前水洗系统增加单独清洗剂药箱及水洗水箱,增加加热装置的改进措施已列入技改,待实施。

此外,通过定期检查、更换压气机进气滤网,或者将压气机进气滤网精度提高至HEPA级别,也能减少压气机叶片磨损进而造成压气机性能下降及失速/防喘边界的变化,预防压气机的失速、喘振。

5 总结

虽然发电用燃气轮机机组均在设计、制造阶段有所考虑,但在实际运行过程中,仍有可能出现压气机旋转失速/喘振。压气机旋转失速及喘振一般均伴随机组振动及压气机进口静压和压气机出口压力异常波动,因此可以基于压气机出口静压变化率进行喘振监测[9]。此外可利用压气机压比及压气机排气压力变化梯度设置极限控制器来预防压气机旋转失速/喘振。利用压气机进气管道和压气机入口压差(正常运行时该压差为正)设置的喘振保护[4]可在压气机发生喘振时及时动作,防止压气机在喘振时对机组造成损坏,建议未设置喘振保护的各燃气轮机电厂根据现场实际情况设置该保护。