热冲击载荷下一种热防护结构隔热性能试验研究

赵旭升,张肖肖,杨志斌,丛琳华

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

高速飞行中的飞行器,因空气摩擦使得飞行器壁面温度升高,而飞行器表面的高温必然传至机体结构内部,致使机体内部温度超过结构材料的温度耐受极限,导致飞机结构失去承载能力,引起重大事故。所以,高速飞行器在其表面都包含防热结构(TPS:Thermal Protection System)。

高速飞行器的TPS安装在高超声速飞行器表面,具有隔热承载能力,以保护飞行器的防护系统。国外TPS的研究起步远远早于我国,已成功研制出了以陶瓷隔热瓦为主的第一代TPS和以金属防热面板为主的第二代TPS,以及现正在研制的耐高温复合材料面板TPS[1,2]。

本文以石英陶瓷为研究对象,在石英陶瓷与结构底面板之间增设空气隔热,采用试验方法探讨这种热防护组合结构在典型热冲击试验下的隔热性能,为设计出一种高效的热防护结构提供试验支持。

2 试验实施过程

2.1 试验件支持

试验件为陶瓷板(厚度d1)与底板(厚度d3)组合而成,其中底板为气凝胶材质,长度和宽度均为200mm。在陶瓷板与底板之间采用隔热垫隔离出厚度为d2的空气层,结构示意图如图1所示。

图1 试验件结构示意图

试验工装利用底板材料模拟绝热的封闭腔,腔体通过旋紧装置对试验件进行压紧,工装底板水平置于支持架上。试验件通过4个顶杆置于封闭腔内[3]。试验安装形式如图2所示。

图2 试验安装形式示意图

2.2 试验载荷

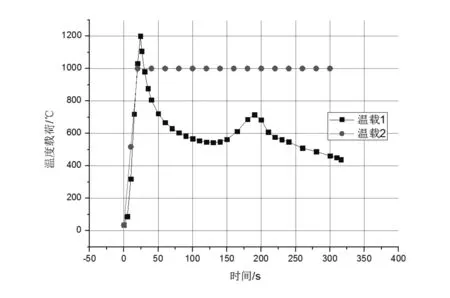

共设置两种试验热载荷,分别为瞬态热冲击载荷与稳态热冲击载荷。载荷曲线如图3所示,其中,温载1为瞬态温度曲线,最大加热时间316s,在24s到达最高温度1200℃;温载2为稳态温度曲线,从常温(35℃)上升到1000℃历时20s,之后保持1000℃至300s结束。

图3 试验载荷

2.3 试验工况

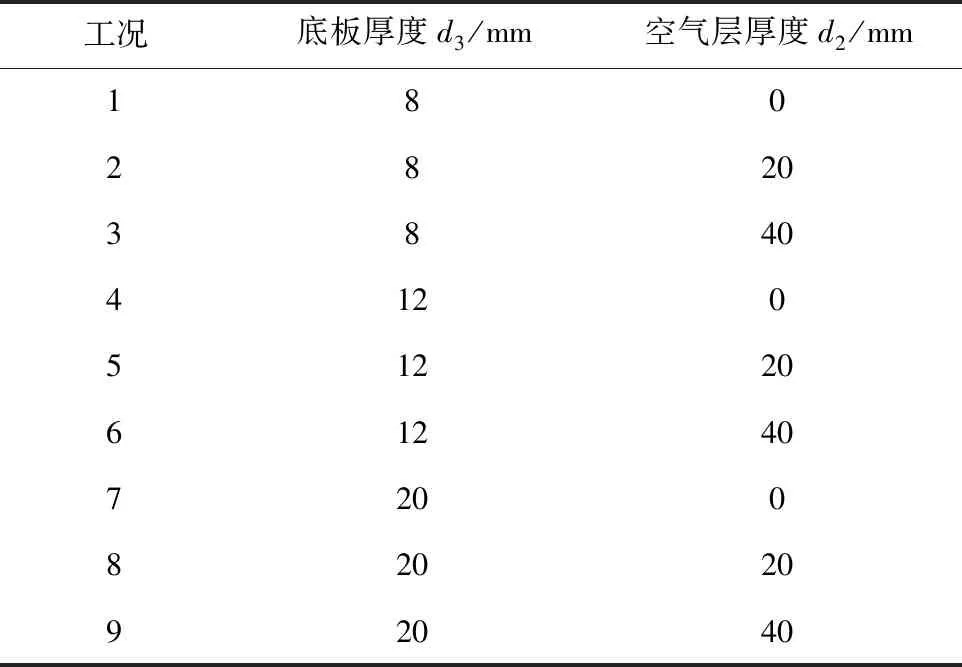

试验件外表面陶瓷板的厚度d1为固定值6mm,试验件底板厚度有3种,分别为8mm、12mm和20mm。空气层厚度也分为3种,分别为0mm(即没有空气间隔,陶瓷板与底板完全相贴)、20mm和40mm,总共有9种工况,如表1所示。每种工况对图3所示温度载荷进行遍历。

表1 试验工况

2.4 试验测量

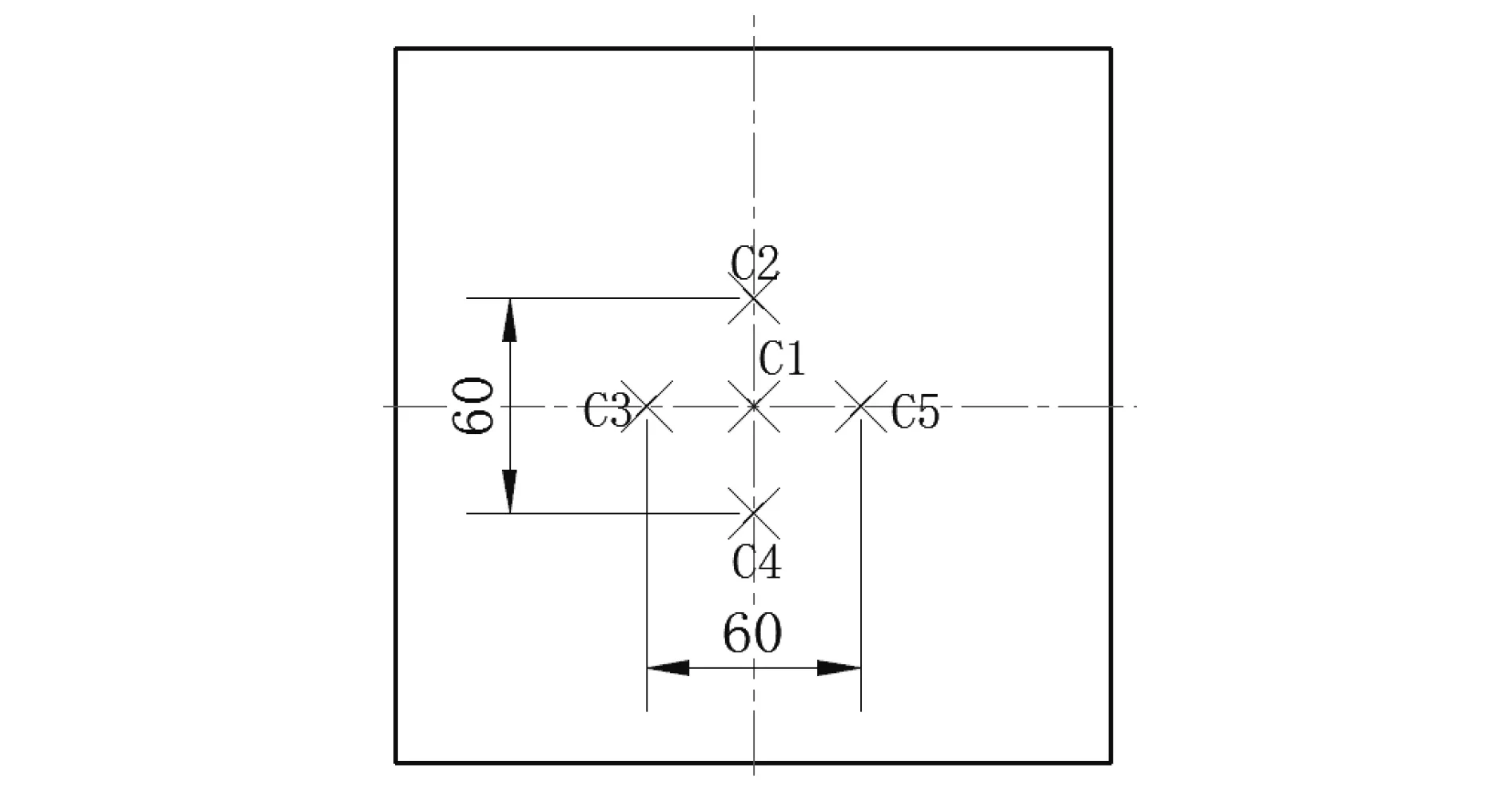

试验过程中对温度进行测量,在陶瓷板外表面中心位置设置控温点,在气凝胶底板下表面设置5个测温点,测温点布置在中间60mm×60mm范围内,测点布置图如图4所示。

图4 气凝胶底板测点位置分布示意图

2.5 试验载荷加载顺序

对于9种工况进行下述试验过程:

(1)按图3温载1曲线对工况i(i表示工况号,i=1~9,下同)施加热载荷进行试验,同时进行底面温度测量,试验结束。

(2)按图3温载2曲线对工况i施加热载荷进行试验,同时进行底面温度测量,试验结束。

3 试验结果

为减小测量误差对试验结果的影响,分别对气凝胶底板5个测温点的测温数据取均值。各测温点数据均取自试验结束时刻。

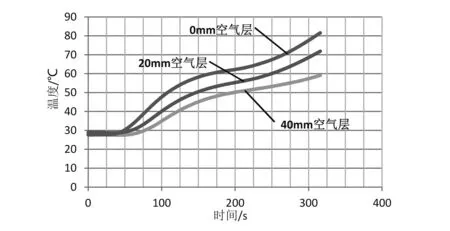

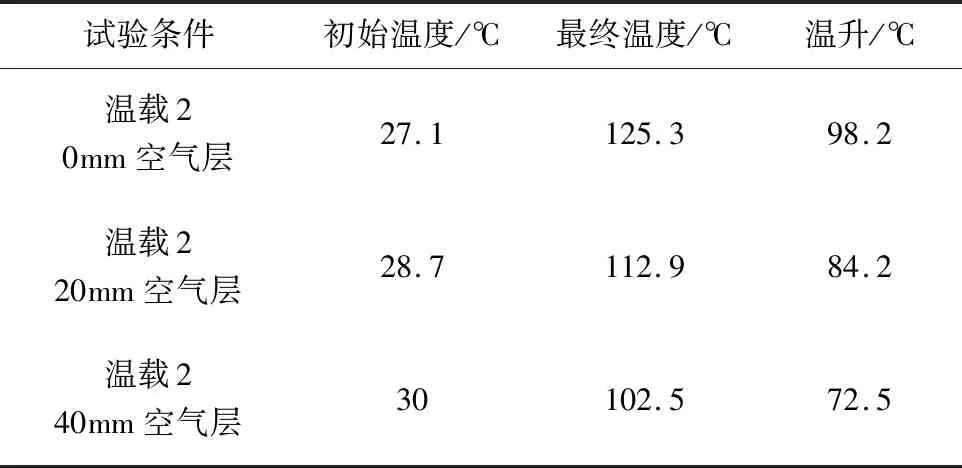

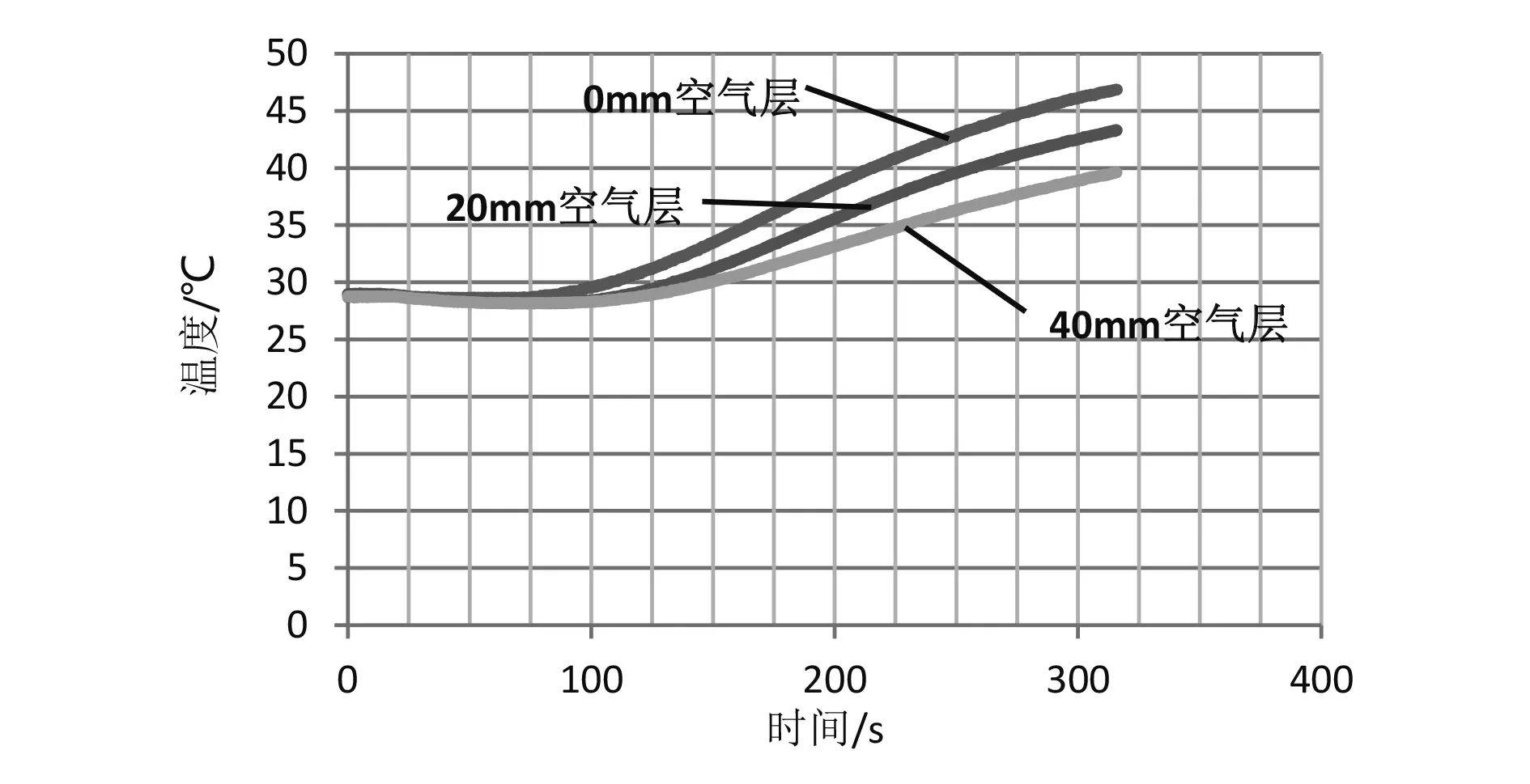

3.1 工况1~工况3试验结果

工况1~工况3试验中,气凝胶底板厚度均为8mm。试验过程中施加不同温载曲线,并调整空气层厚度。温载1试验结果如表2及图5所示,温载2试验结果如表3及图6所示。由图5、图6可以看出,相同的试验加热曲线下,底板测温点的升温趋势一致。在温载1加热条件下,每20mm空气层可有效降低8mm厚气凝胶底板温度约20℃。在温载2加热条件下,每20mm空气层则可降低8mm厚气凝胶底板温度40~50℃。

表2 温载1各空气层厚度下底板测温点温度变化表

图5 温载1各空气层厚度下底板测温点温度响应曲线

表3 温载2各空气层厚度下底板测温点温度变化表

图6 温载2各空气层厚度下底板测温点温度响应曲线

3.2 工况4~工况6试验结果

工况4~工况6试验中,气凝胶底板厚度均为12mm。试验过程中施加不同温载曲线,并调整空气层厚度。温载1试验结果如表4及图7所示,温载2试验结果如表5及图8所示。由图7、图8可以看出,相同试验加热曲线下,底板测温点的升温趋势一致。在温载1加热条件下,每20mm空气层可有效降低12mm厚气凝胶底板温度11℃~12℃。在温载2加热条件下,每20mm空气层则可降低12mm厚气凝胶底板温度12℃~14℃。

表4 温载1各空气层厚度下底板测温点温度变化表

图7 温载1各空气层厚度下底板测温点温度响应曲线

表5 温载2各空气层厚度下底板测温点温度变化表

图8 温载2各空气层厚度下底板测温点温度响应曲线

3.3 工况7~工况9试验结果

工况7~工况9试验中,气凝胶底板厚度均为20mm。试验过程中施加不同温载曲线,并调整空气层厚度。温载1试验结果如表6及图9所示,温载2试验结果如表7及图10所示。由图9、图10可以看出,相同试验加热曲线下,底板测温点的升温趋势一致。在温载1加热条件下,每20mm空气层可有效降低20mm厚气凝胶底板温度3℃~4℃。在温载2加热条件下,每20mm空气层则可降低20mm厚气凝胶底板温度约5℃。

图9 温载1各空气层厚度下底板测温点温度响应曲线

表7 温载2各空气层厚度下底板测温点温度变化表

图10 温载2各空气层厚度下底板测温点温度响应曲线

3.4 试验结果分析

对表2-表7以及图5-图10的试验结果进行分析,可以看出,无论是对于典型的瞬态加热过程(温载1),还是稳态加热过程(温载2),空气夹层均可对隔热样件的隔热性能产生明显影响。

隔热样件所承受的加热量越大,加热温度越高,空气层厚度对于底板温升的抑制越显著,隔热样件隔热性能越出色。

其次,空气层厚度与温升的降低成比例关系:对于8mm气凝胶底板,在温载1加热条件下,每20mm空气层可有效降低底板温度约20℃,在温载2加热条件下,每20mm空气层则可降低底板温度40~50℃;对于12mm气凝胶底板,在温载1加热条件下,每20mm空气层可有效降低底板温度11℃~12℃,在温载2加热条件下,每20mm空气层则可降低底板温度12℃~14℃;对于20mm气凝胶底板,在温载1加热条件下,每20mm空气层可有效降低底板温度3℃~4℃;在温载2加热条件下,每20mm空气层则可降低底板温度约5℃。

底板厚度对隔热效果也有一定影响,底板厚度越厚,其内表面温度越低。

4 结 论

试验结果表明,在石英陶瓷与结构底面板之间增设空气层能够达到隔热效果,尤其是在表面高温载荷作用下,其隔热效果更加明显。

空气层厚度与气凝胶底板温升的降低成正比例关系。隔热样件表面热载荷越严酷,单位厚度的空气层降低温升越显著。底板厚度越大,单位空气层厚度对于其温升的抑制越低。