缠绕弯曲多次循环下连续油管疲劳寿命仿真分析*

呼焕苗,曹银萍※,韦 亮,牛占山,潘 莹,窦益华,郑 杰

(1.西安石油大学机械工程学院,西安 710065;2.中国石油西部钻探试油公司,新疆克拉玛依 834000)

0 引言

连续油管(Coiled-Tubing,CT)是相对于用螺纹连接下井的常规油管而言的,是卷绕在滚筒上拉直后直接下井的长油管[1]。由于连续油管能够大幅度节省作业时间和作业成本,目前广泛用于油田钻井、完井、压裂、酸化、排液、试油、采油采气、修井等领域[2]。连续油管作业时,在井中起下一回都要经历6次拉直—弯曲塑性变形,极易发生疲劳失效[3-4]。近年来,随着对一些高温高压高深井的勘探,连续油管的应用越来越广泛。因此,研究不同内压下连续油管缠绕/弯曲作用发生塑性变形进而会发生低周疲劳具有重大的实际意义。

目前,连续油管疲劳寿命通常都是采用疲劳寿命理论模型、室内疲劳实验以及现场试验等方法。2001年,王优强等[5-6]建立了半经验公式的连续油管寿命预测模型。2004年,朱小平[7]以塑性力学理论为基础,进行了连续油管在循环弯曲作用下疲劳寿命的研究。2006年,Tipton等[8]根据Miner理论建立了连续油管疲劳寿命预测模型。2008年,王海涛[9]首次结合连续油管的应力状态,将三参数幂函数能量法用于疲劳寿命预测。2012年,李子丰等[10]通过对预弯曲连续油管的受力分析和强度校核,建立了预弯曲连续油管疲劳寿命预测模型。2017年,贺海军[11]等用ANSYS Workbench有限元分析软件建立了滚筒处的连续油管三维有限元力学分析模型。2017年,窦益华[12]等通过分别考察不同松弛角度和钢级的连续油管弹塑性极限弯矩以及弹性极限弯曲半径等力学性能,得出当松弛角度在45°~50°时,连续油管会获得较好的力学性能。2018年,于桂杰[13]等利用人工神经网络对有表面缺陷的连续油管进行疲劳寿命预测。Tian等[14]提出一种改进的扩展有限元(IXFEM)方法,从根本上克服了标准XFEM和修正XFEM的线性依赖和病态问题。上述文献虽然对连续油管疲劳寿命预测模型进行了修正,但是没有涉及到不同工况,因而有必要研究连续油管在内压作用下的疲劳寿命。

在实际应用中,连续油管带内压工作时的失效故障时常发生,尤其是压裂工况。本文基于ABAQUS/FE-SAFE软件,对不同内压下缠绕/弯曲连续油管进行了疲劳寿命分析。

1 缠绕/弯曲连续油管有限元模型的建立

考虑到多次缠绕/弯曲过程中施加内压的情况下,连续油管的疲劳寿命会受到影响,所以进行了缠绕/弯曲过程中的仿真分析。以QT-900作为研究对象,基于美国Stewart&Stevenson公司的连续油管疲劳试验机工作原理进行仿真分析[15]。连续油管缠绕/弯曲有限元模型如图1所示。图1(a)为连续油管缠绕在滚筒上的尺寸以及连续油管、滚筒、校直模的位置,其中连续油管长度为800 mm,滚筒的半径为1 375 mm,矫直模的长度为550 mm。根据上述尺寸创建三维有限元模型,其中,有连续油管、滚筒、滚轮和挡板,为了简化模型,将滚筒用弯曲板代替,矫直模用挡板代替,弯曲拉直用滚轮驱动来实现,具体的有限元模型如图1(b)所示。

图1 连续油管缠绕/弯曲有限元模型Fig.1 Finite element model of coiled tubing winding/bending

2 缠绕/弯曲连续油管有限元分析

2.1 材料属性设置

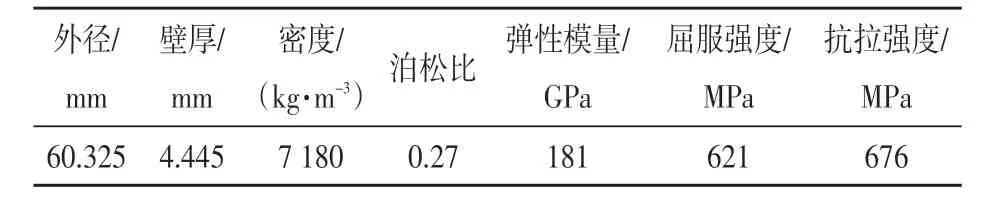

使用ABAQUS对连续油管的弯曲—拉直力学行为进行有限元模拟分析,以QT-900连续油管进行疲劳寿命分析,其材料属性如表1所示。

表1 QT-900连续油管材料参数Tab.1 QT-900 coiled tubing material parameters

2.2 网格划分

为了简化模型,将滚筒和矫直模使用壳单元进行创建并设置为刚体。给连续油管的有限元体单元模型进行材料属性的设置。采用三维八节点减缩积分单元即C3D8R单元进行网格划分,单元选择实体单元;减缩积分单元在弯曲载荷下也不易发生单元过于刚硬的问题,还能显著提高计算效率。同时为了提高计算的精度,对连续油管的厚度方向设置两层六面体网格,其他部件均设置为刚体,网格类型为4结点的三维双线性刚体四边形即R3D4。

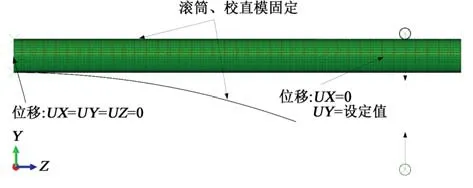

2.3 施加边界条件和计算

采用静态通用算法进行有限元计算,设置两个分析步,一是弯曲分析步,二是矫直分析步,设置的时间均为0.1 s。模型中的接触通过相互接触的面之间定义接触对来实现,设置连续油管与滚筒面—面接触对,连续油管与矫直模面—面接触对以及连续油管与滚轮之间面—面接触对,设置滚筒、矫直模和滚轮为主面,连续油管为从面。接触属性设置法向和切向行为,法向设置“硬”接触,这样可以防止连续油管穿过刚体模具;切向设置摩擦因数,模拟设置因数为0.1。这里对连续油管未设置载荷而是设置边界条件。图2所示为边界条件的设定,将连续油管的一端、滚筒和矫直模固定,给滚轮设置位移,弯曲分析的时候给上滚轮设置向下的位移,矫直分析的时候给下边的滚轮设置向上的位移,将两个滚轮分别耦合到自己的参考点上。另外,给滚轮设置了转动惯量,一个刚体,如果在所有自由度上有一个任意自由度方向没有被约束住的话,那么在受到载荷时,在这个自由度上必然出现无穷大的位移。即使受到一个很小的力,也会在这个自由度上产生无穷大的加速度,即产生无穷大的位移,所以对刚体通过设置转动惯量来设置质量。

图2 边界条件设置Fig.2 Boundary condition setting

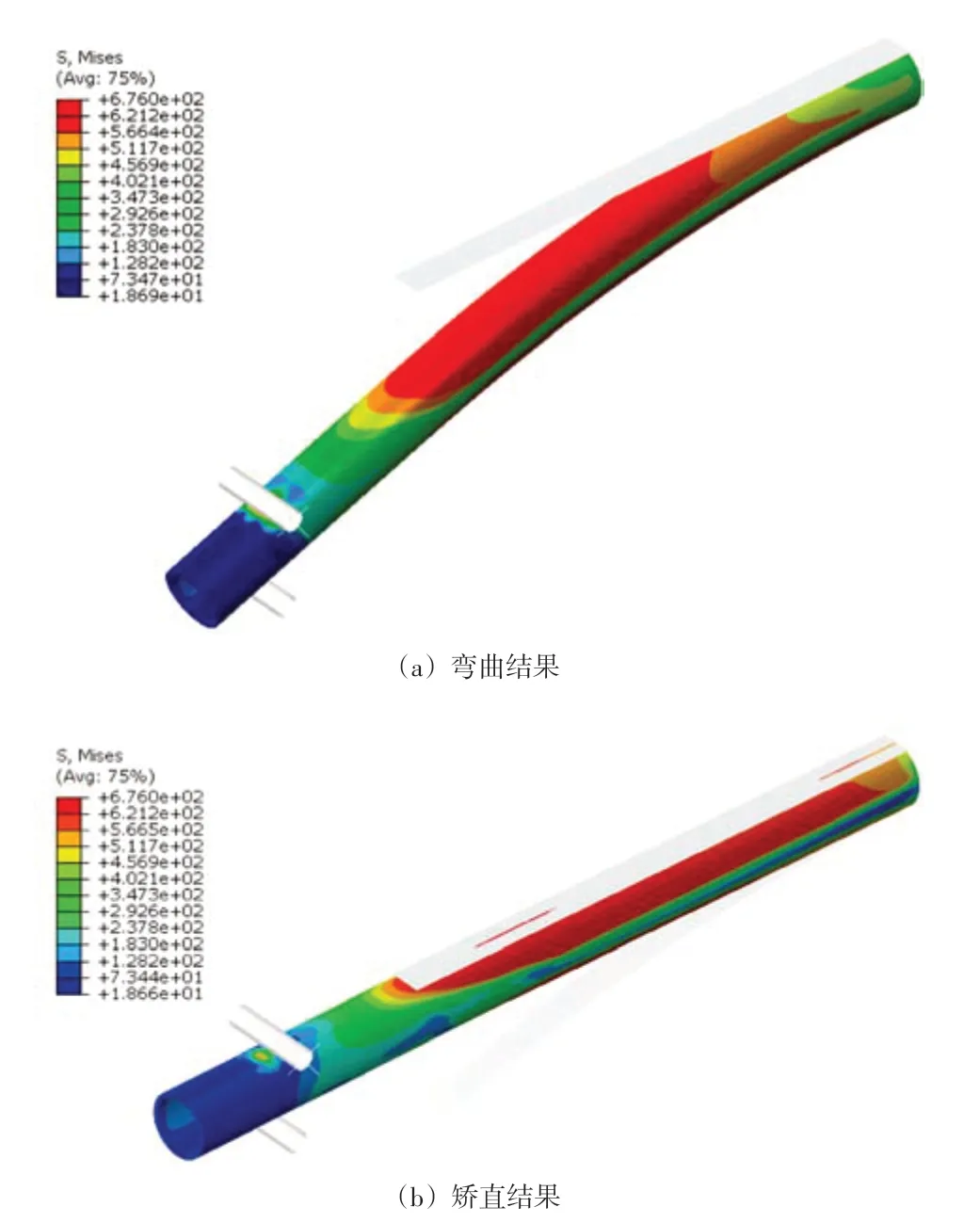

2.4 不同内压下连续油管仿真计算结果分析

为了考察不同内压下连续油管的疲劳寿命情况,对连续油管的管内设置不同的压力进行三维有限元建模与计算,在前述力学模型计算得到连续油管弯曲和矫直的基础上设置位移值,设置向上和向下的位移均为159 mm。在同样的工况下,分别设置0~80 MPa的内压,分别计算得到不同内压作用下连续油管的弯曲—矫直应力应变结果的ODB文件,图3所示为内压为20 MPa时的弯曲—矫直云图。

图3 内压20 MPa连续油管有限元计算结果Fig.3 Finite element calculation results of coiled tubing with internal pressure of 20 MPa

通过仿真计算结果分析可知,连续油管在滚筒上缠绕/弯曲是一个复杂的塑形变形过程。连续油管完全缠绕/弯曲状态下,除弯曲中性层附近的部分,大部分截面已经产生了塑性变形。因此,矫直状态下会有明显的残余应力,残余应力较弯曲状态减小。

3 连续油管低周疲劳寿命预测

3.1 Fe-safe疲劳寿命计算

在有限元分析结果的基础上,利用Fe-safe软件进行连续油管的疲劳寿命分析。将有限元计算的ODB结果导入Fe-safe,选取两个分析步当中最后一帧进行计算,计算过程中单位设置一致,材料参数设置和前述有限元模拟当中设置也一致,然后选取有限元模型中连续油管集合进行分析计算。设置表面粗糙度为0.6<Ra<1.6,最后选取粗糙度算法,选取默认的Normal Strain:-Morrow算法进行计算。

3.2 连续油管疲劳寿命预测分析

为了考虑压裂工况下的连续油管疲劳寿命,将不同内压下的有限元计算结果按照上述计算过程进行疲劳寿命的计算,得到0~80 MPa压力下的疲劳寿命结果,图4所示分别为20 MPa和70 MPa内压下的计算结果云图。

图4 20 MPa和70 MPa内压下连续油管疲劳寿命云图Fig.4 Fatigue life cloud of coiled tubing at 20 MPa and 70 MPa internal pressure

为了直观地得到连续油管疲劳寿命随内压变化的趋势,依据仿真结果绘制了不同内压下连续油管疲劳寿命曲线图形,如图5所示。可以直观地看到,随着内压的不断增大,连续油管循环次数呈现非线性下降的趋势,没有内压的时候约1 000次,当内压增加到60 MPa时,循环次数约为96次,而当内压为80 MPa时,循环次数为50次左右。

图5 不同内压下连续油管疲劳寿命曲线Fig.5 Fatigue life curves of coiled tubing under different internal pressures

4 结束语

考虑到连续油管弯折作用下会有残余应力,在压裂过程中多次弯折作用下会造成塑性变形,进而影响其疲劳寿命。所以采用有限元方法进行了压裂工况下连续油管缠绕/弯曲低周疲劳寿命分析,得到如下结论。

(1)通过对不同内压下连续油管缠绕/弯曲有限元仿真分析表明,完全缠绕在滚筒上的连续油管截面大部分进入了塑性区,只有中性轴附近的部分还处于弹性阶段。

(2)当内压增大到10 MPa,循环次数降到855次;当内压增大到80 MPa,循环次数降到50次,与现有的实验结果吻合较好,所以有限元仿真方法提供了一种便捷的疲劳寿命分析的思路。

(3)在压裂工况下,随着内压的增大,连续油管的疲劳寿命是呈现非线性下降的趋势,为了保证压裂安全,应该合理控制压裂内压。为连续油管的现场操作提供安全保障,具有重要实际意义。