真空溅射镀膜机中工作气体对镀件色差的影响*

曾志锋,阮 毅,谢泽兵

(广东省机械研究所有限公司,广州 510635)

0 引言

真空溅射镀膜由于具有镀膜厚度精确可控、镀膜颜色可控、镀膜附着强度高和镀膜生产过程环保等特点,越来越广泛地应用于五金件、塑料件、玻璃工艺品、陶瓷工艺品的镀膜生产中。在镀膜生产过程中对一个镀件质量好坏的衡量,除了镀膜厚度和镀膜附着强度外,镀件的色差也是其中一个极为重要的指标,其不仅影响到镀件的外观和质量,也是衡量一台真空镀膜机质量好坏的一个重要的技术指标[1]。在一台真空镀膜机镀膜生产过程中,镀件基材本身质量统一且符合标准的前提下,膜层不均匀是镀膜色差产生的根本原因。膜层不均匀主要包括膜层厚度不均匀和膜层材质成分不均匀,影响膜层均匀性的主要因素:阴极的磁场分布、工作气体分布、靶材表面温度、靶材材质、基材表面温度、磁控溅射放电的稳定性和阴阳极间距。其中,工作气体分布是在生产过程中最容易被忽略的一个因素,本文重点研究在镀膜过程中工作气体对镀件色差的影响,为提高镀件的质量提供参考。

1 真空溅射镀膜原理

真空溅射镀膜过程是将待镀工件置于真空室体中,并充入适当的工作气体,在阴极上施加负电压,当真空室体内达到适当的环境进行辉光放电,带正电的气体原子强烈撞击到带负电的靶材表面上,使得靶材原子从其表面迸射出来并沉积在镀件上,从而形成了一层膜层[2]。例如,在高真空度的条件下,高纯度的镀层金属(如铝)在高温下蒸发后会自由地飞散开并沉降在工件表面,形成镀层[3]。真空磁控溅射与其他镀膜技术相比具有如下特点:可制备成靶的材料广,几乎所有金属、合金和陶瓷材料都可以制成靶材;在适当条件下多元靶材共溅射方式,可沉积配比精确恒定的合金;在溅射的放电气氛中加入氧、氮或其他活性气体,可沉积形成靶材物质与气体分子的化合物薄膜;通过精确地控制溅射镀膜过程,容易获得均匀的、高精度的膜厚;通过离子溅射靶材料物质由固态直接转变为等离子态,溅射靶的安装不受限制,适合于大容积镀膜室多靶布置设计;溅射镀膜具有速度快、膜层致密、附着性好等特点,很适合于大批量、高效率工业生产[4]。

2 工作气体对膜层的影响因素

2.1 气体压力

真空溅射镀膜过程中工作气体压力p与电极之间距离D的乘积p·D对辉光放电电压U的影响[5]。溅射镀膜中放电气体压力通常选p=1×10-2~5×10-4Torr(1 Torr=133.322 Pa),工作点选在左半支曲线,对于相邻的相互绝缘的2个导体,要求有足够高的耐击穿电压U,相互之间距离不宜太大,D一般选择1.5~3.0 mm。当真空溅射镀膜的电压和电极距离一定时,工作气体气压越高,镀膜效率越高。这是由于真空溅射镀膜过程中,真空室内的工作气体气压越高,则气体浓度越高,活性等离子体密度越大,镀膜速度越快。因此,工作气体气压对镀膜质量的影响很大,工作气体气压决定了成膜效率,但成膜效率过高,易导致膜层难以均匀分布,造成膜层均匀性差。例如,溅射镀膜实际生产时,氩气的进气量关系到真空室内气体的压力,也直接关系到溅射速率以及溅射的均匀性,从而影响到镀件的色差,因此,需要严格控制气体的进气量,一般用质量流量计来实现精确控制[6]。

2.2 气体分布均匀性

真空溅射镀膜是在一定气压的工作气体环境中完成的,如果真空室内工作气体分布不均匀,就会产生不均匀的等离子体放电,从而影响靶材的溅射沉积速度,导致膜厚不均。在真空离子镀膜中,选用不同气体所生产出来的工件,液态气体色泽也会不一样。例如,氩气是进行磁控溅射时应用最广泛的气体,氩气作为保护性气体,用于防止真空室内的氧化反应而影响镀层质量。氩气不是用于镀膜,氩气不参与反应,只是增加气压,改善镀膜时靶的放电条件,主要用于创造镀膜的环境[7]。

此外,真空溅射镀膜常在镀制化合物薄膜时,多种工作气体混合成的反应气体分布不均,以及成膜过程中气体分布不均,都会影响化合物薄膜的成分。例如,镀钛和铬时,工作气体充入氮气可生产出银色和黄色的产品,而想要生产出黑色或灰色的产品,则需要加入乙炔气体,加入氧气则生产蓝色的产品。氮气和氩气都是惰性气体,充进去以后,一方面可以排除氧气,防止氧化;另一方面,根据氮气和氩气在扩散泵内的含量比例不同,可以镀出不同的颜色的膜[8]。因此合理的布气系统设计,保证工作气体均匀分布,是避免色差的有效方法之一。

3 试验测试

本研究通过3个试验,以测试不同工作条件下工作气体压力和气体分布均匀性对镀件色差的影响。3个试验在同一台真空镀膜机中进行,试验采用相同的镀件基材,相同的真空压力、时间、温度,除工作气体和气体的进气压力、气体分布特性不同外,其他镀件生产的工艺参数均一致。

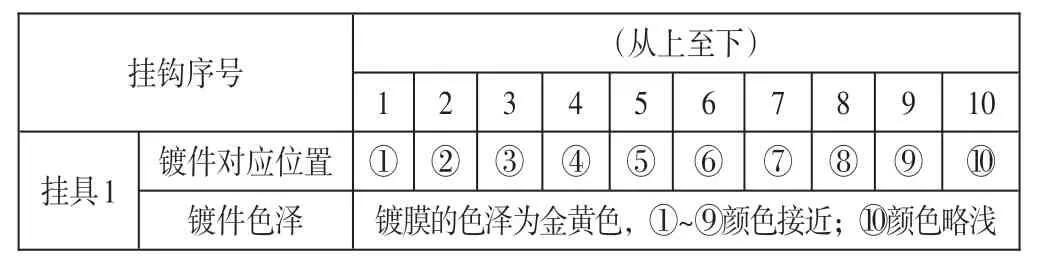

(1)试验一

本试验采用氮气作为工作气体,氮气输入流量设定为300 mL/min,试验采用1个挂具,该挂具由上到下共有10层,分别在每层上挂上1件试样。试验结果如表1所示。由表可知,镀膜的色泽为金黄色,①~⑨号试件肉眼分辨不出明显色差;⑩号颜色略浅,主要是由于镀膜机工作气体进气管末端进气压力减少所致。

表1 第一次色差试验结果

(2)试验二

本试验采用氮气作为工作气体,氮气输入流量设定为600 mL/min,试验同样采用1个挂具,分别在10层上各挂上1件试样。本次试验结果如表2所示。可见,镀膜的色泽为金黄色,①~⑩号试件肉眼均分辨不出明显色差,由于气体输入流量的提高,镀膜机工作气体进气管末端进气压力未减少,因此真空室由上至下的试样色差一致。将第二次试样与第一次试样进行对比,可见第二次试样明显与第一次试样颜色更深,可见由于气体输入流量的提高,导致气体压力增大,造成试样膜层厚度增加,从而影响镀件色差。

表2 第二次色差试验结果

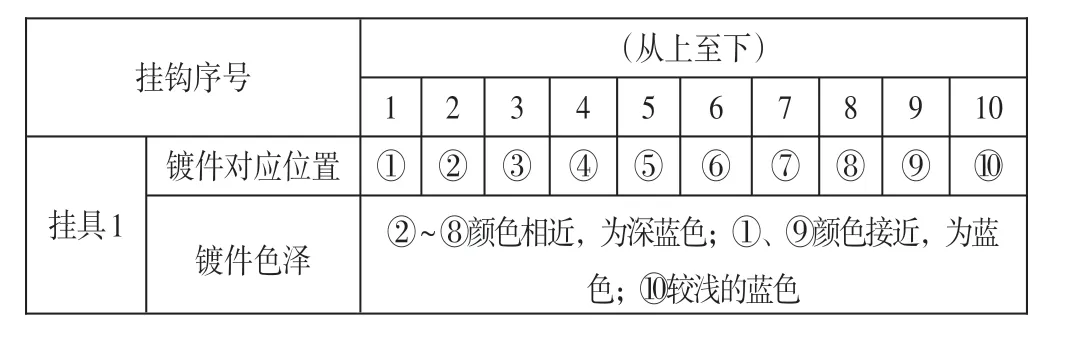

(3)试验三

本试验采用乙炔气体和氧气作为工作气体,输入流量设定为400 mL/min,试验同样采用1个挂具,分别在10层上各挂上1件试样。本次试验还故意将镀膜机工作气体进气管进行改造,使进气管前端第一个入气口变小,人为制造气体分布不均匀。本次试验结果如表3所示。可见,镀膜的色泽为蓝色,这是由乙炔气体和氧气产生的化合物薄膜。②~⑧号试件颜色相近,为深蓝色,肉眼均分辨不出明显色差,是由于处在未经改造的镀膜机工作气体进气管中端,气体分布均匀;①、⑨号试件颜色接近,为蓝色,是因为进气管前端第一个入气口变小造成真空室内前端气体不足,而末端进气压力减少也造成真空室内后端气体不足,从而导致前后两端气体分布不均而发生色差,甚至造成⑩号试件色差更明显。

表3 第三次色差试验结果

4 结束语

本文通过以上试验测试可知,真空溅射镀膜时,当工作气体输入流量过少,气体在真空室内进气管流动的过程中,压力的损耗、减弱,造成真空室内气体压力不均匀、气体分布不均匀,从而使同一炉内镀件膜层厚度不同,造成镀件色差;当工作气体输入流量满足气体在真空室内进气管流动的过程中的损耗,使真空室内气体压力较高,且气体分布均匀,那么同一炉内镀件膜层厚度相同,镀件未有色差,但工作气体压力较高,生产出来的镀件比压力较低生产出来的镀件膜层厚度较厚,从而造成不同炉间的镀件色差;当工作气体输入流量满足气体在真空室内进气管流动的过程中的损耗,但工作气体进气管开口不适当,导致工作气体分布不均匀,从而使同一炉内镀件膜层厚度不同,造成镀件色差。

综合以上研究表明,真空溅射镀膜时,工作气体对镀件色差的影响主要存在气体压力和气分布均匀性两个方面。本研究为镀件色差分析、真空溅射镀膜机工作气体进气管设计和镀件质量的提高,提供一个新的思路和参考。