某车型踏板感模拟器设计及验证

贾文建,李 阳

(1.上海汇众汽车制造有限公司,上海 200122; 2.上海汽车底盘电子化及轻量化工程技术研究中心,上海 200000)

0 引 言

随着中国汽车产业的不断发展,至2019年,中国汽车汽车产销量已经连续11年位列世界第一。传统汽车的发展带来的不仅仅是出行的方便,空气污染,能源消耗的急剧增加也是我们不得不面临的问题。随着节能减排的要求不断提升,电动汽车的产销比重也日渐提升我国新能源汽车基本上是从2009年开始起步,经过不到10年的时间,新能源汽车产业规模已经全球领先,2015年和2016年连续两年产销量居世界第一,累计推广100万辆新能源汽车,占全世界的一半[1]。

制约电动汽车发展的一个关键问题是续航里程,再生制动为新能源电动车节能方式之一。当车辆制动时,电机反转产生制动力矩,配合传统制动系统进行制动,将产生的电能存储在蓄电池中。再生制动系统必须满足两点要求: 一是对应车轴的液压制动必须退出,解决制动液的流出问题;二是必须保证和传统制动相同的制动踏板感觉。否则,再生制动踏板感觉和传统制动踏板感觉明显不同,会造成驾驶人对车辆制动产生误判,影响制动安全[2-3]。

为兼顾能量回收及制动踏板感,制动踏板模拟器适时出现。现在行业内主要有两种形式:制动踏板机械解耦形式和制动主缸液压解耦形式[4]。笔者依托机械解耦方案,基于某车型的踏板感需求,设计一款新型的模拟器方案,通过不同刚度弹簧并联组合设计,满足制动过程中的踏板感需求,不仅很好解决了踏板感问题,而且简单的结构对模拟器的产业化及成本控制意义重大。

1 踏板感定义及需求分析

1.1 踏板感定义

传统液压制动系统,驾驶员踩下制动踏板,在真空助力器的助力下,推动制动主缸活塞运动,管路油压通过制动管路传递到制动轮缸,产生制动力矩,并通过轮胎与路面的摩擦形成制动力,使得车辆减速到最终停止[5]。

制动踏板感觉则是制动踏板机构给驾驶员的反馈,可以通过减速度-踏板力曲线和减速度-踏板行程曲线、踏板力与踏板行程、踏板行程与管路压力、踏板力与管路压力等进行客观的测试,也可以通过一定的主观感受来评价。

1.2 需求分析

表1所列为某车型的踏板感相关数据,根据表1可以得到减速度-踏板力,减速度-踏板行程,踏板力与踏板行程之间的关系。

表1 某车型踏板感需求

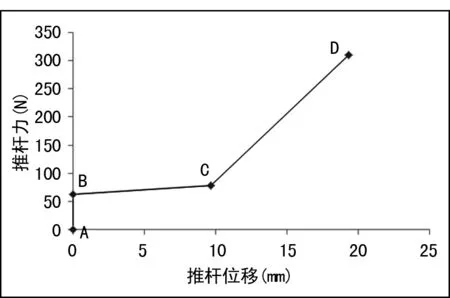

制动踏板感觉的客观评价由制动系统性能参数来实现一般用制动踏板位移-踏板力曲线来描述。表2、图1是根据表1及踏板比计算所得,方案设计将围绕设计目标曲线进行。

表2 设计目标参数

图1 设计目标曲线

2 方案设计

由需求分析发现踏板感是由三段组成,第一段位移为0 mm,力由0 N变化至62 N;第二段位移为0~9.1 mm,力由62 N变化为82.5 N;第三段位移为9.1~19.4 mm,力由82.5 N变化到330 N。

2.1 设计思路及结构组成

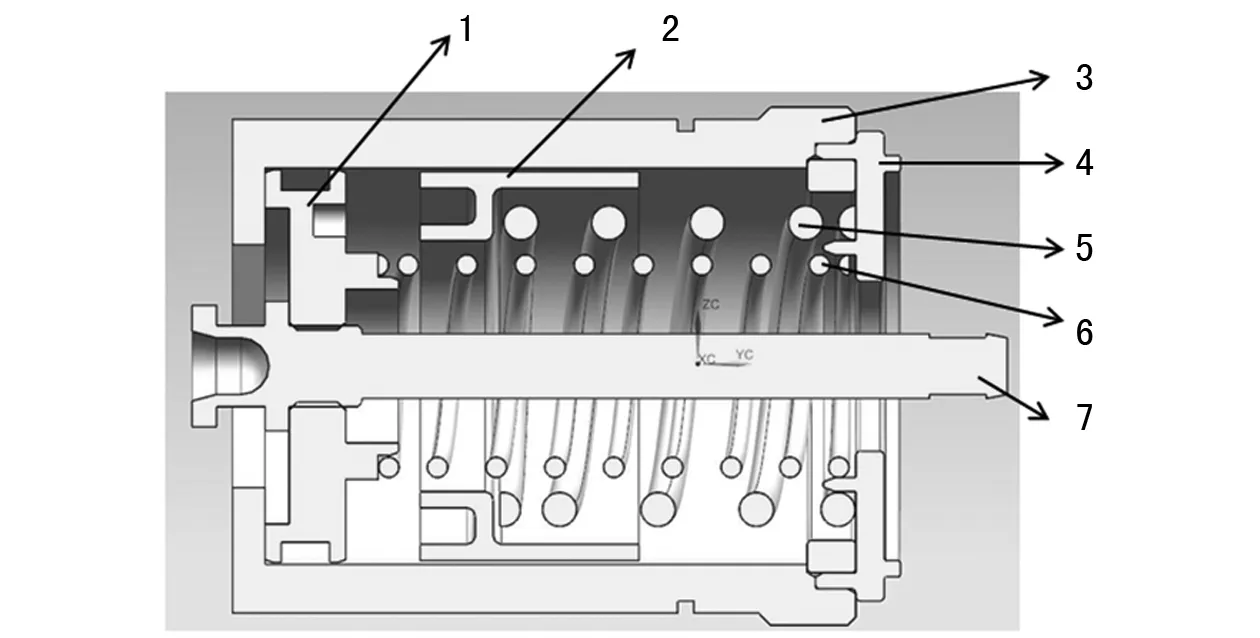

此设计方案利用弹簧特性来匹配制动踏板感:①A-B,通过弹簧1在安装时的预紧力实现,在位移不变的条件下,力从0 N突变至62 N;②通过弹簧1的压缩形变来实现B-C的变化,通过计算力-位移的对应关系,设计弹簧1刚度等相关参数;③通过弹簧1与弹簧2并联后的压缩形变来实现C-D的变化,通过计算力-位移的对应关系,设计弹簧2刚度等相关参数。模拟器结构如图2所示。

图2 模拟器组成1.弹簧1压块 2.弹簧2压块 3.模拟器壳体 4.弹簧底座 5.弹簧2 6.弹簧1 7.输入杆

2.2 关键零部件设计

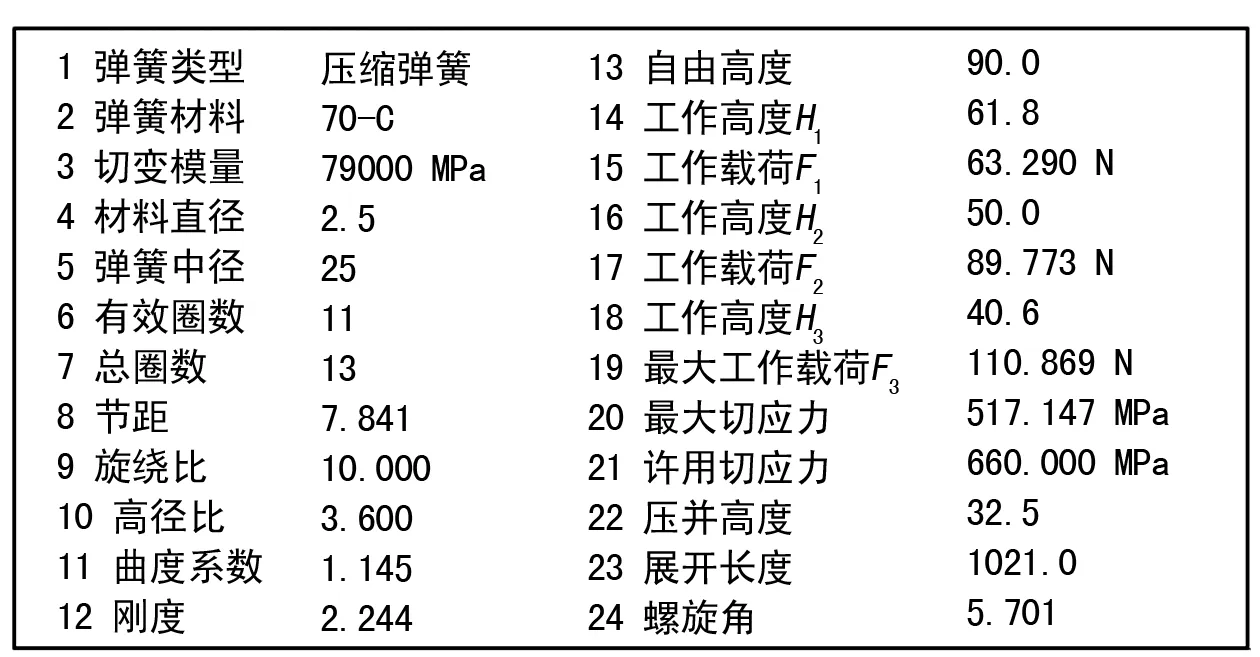

(1) 弹簧1基本参数计算

刚度计算:

K1=2.2 N/mm

式中:K1为弹簧1的刚度;F1为A点推杆力;F2为B点推杆力;Δx为A到B行程变化量。

弹簧1高度计算:

L=L1+L2+L3

式中:L为弹簧1自有高度;L1为工作行程;L2为预紧压缩行程;L3为压并高度+剩余可压缩行程。

通过拟合计算得出弹簧1的参数见图3。

图3 弹簧1设计参数

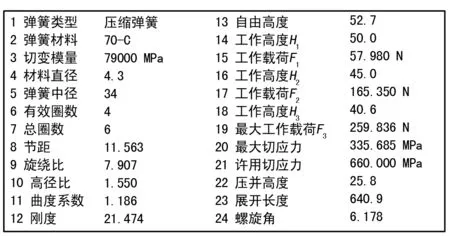

(2) 弹簧2基本参数计算

刚度计算:

=K2-K1

=21.82 N/mm

式中:K3为弹簧2刚度;K2为C点至D点的弹性系数。

弹簧2高度计算:

L4=L-L1-9.1=52.7 mm

式中:L4为弹簧2自由高度;L5为弹簧2工作行程。

通过拟合计算得出弹簧2的参数见图4。

图4 弹簧2设计参数

2.3 法规校核

依据GB21679要求,应急制动满足0.244 g减速度时,踏板力不低于65 N,不高于500 N。

根据车型需求输入,车型制动系统匹配22.22 mm主缸,满载工况下,减速度0.244 g,主缸对应压力24 bar。通过理论计算得到,压力24 bar,对应输入力F3:

F3=P×S=1 072 N

根据车型需求输入,车减速度0.244 g,对应踏板位移36 mm,此模拟器匹配解耦电子助力器,解耦间隙对应推杆位移8 mm,通过理论计算得到,助力失效后,达到0.244 g减速度,所需推杆力F4:

=317.4 N

所需踏板力F5:

通过计算得到,减速度0.244 g时,踏板力F5如下:

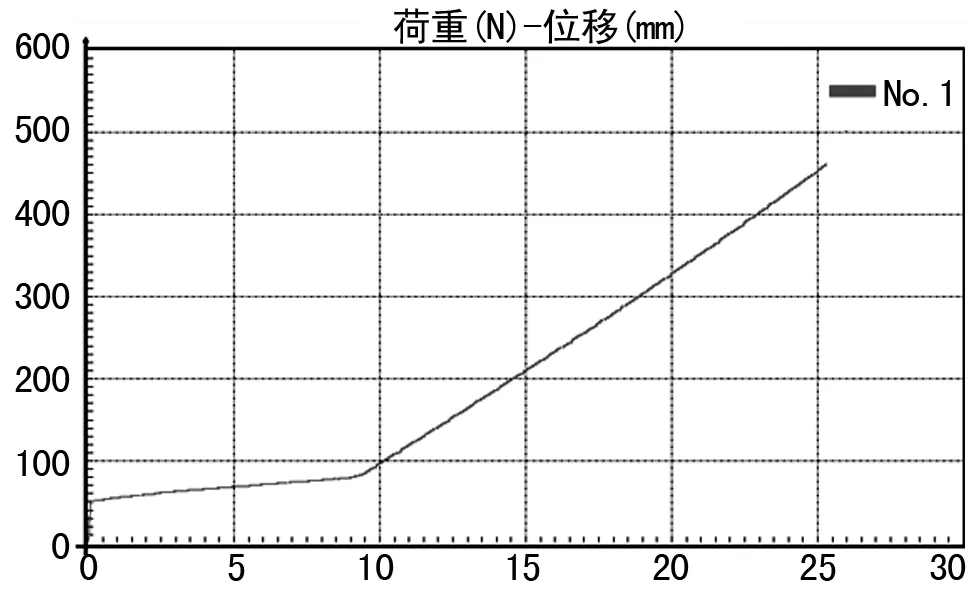

65 N 安全系数1.18,满足法规要求。 (1) 测试目的:测试模拟器力—位移曲线是否满足设计需求。 (2) 测试设备:专用测试台匹配力传感器、位移传感器见图5。 图5 测试设备 (3) 试验方法:将踏板模拟器总成通过夹具固定于试验台架上,设备输入推杆与台架的试验输出端连接,输入力传感器和输入位移传感器安装在台架的试验输出端;以2±0.2 mm/s的加载速度推动模拟器推杆,直至输入力达到450 N。 (4) 记录整个试验过程中的输入位移-输入力数据,并绘制曲线图,见图6。 图6 模拟器测试曲线 图7是通过Excel将实验得到的测试数据与需求数据拟合得到的(推杆位移-推杆力)曲线对比图,从图7中可以看到,测试结果与设计需求高度吻合。测试结果同样具有三段,A-B段,B点测试的输入力略低于设计要求;B-C段,曲线基本重合,且拐点位置C满足设计需求的9.1 mm;C点以后,整个测试曲线在计算曲线下方,即测试结果同样位移下,输入力偏小,差值在5%以内,可接受。 图7 结果对比 测试结果与计算曲线无法完全重合的原因有两个:①测试设备测试误差导致,传感器的测量结果都 会有一定的误差,这是允许存在的;②制造误差导致,两个弹簧的刚度、自由高度以及对手件的制造误差也会导致结果有差异。 (1) 通过分析某车型的制动踏板感需求,设计一种可实现踏板感的模拟方案,用于解决解耦式电子助力器的踏板感问题。文中分析了模拟器的工作原理,对关键零部件的设计进行分析计算,完成机构设计。 (2) 通过理论校核,确定此方案满足法规要求,并通过实验测试,证明设计方案满足踏板感需求。 (3) 此方案是利用弹簧并联组合实现的,弹簧在使用过程中可能会出现的异响、剐蹭问题还要不断关注;此次研究只对模拟器常温性能进行验证,关于极限温度以及可靠性的结果还需进一步验证。3 实验验证及结果对比分析

3.1 实验验证

3.2 结果对比分析

4 结 论