管螺纹密封机理探讨分析

刘翠洁,闫家振

(兰州兰石石油装备工程股份有限公司 青岛分公司,山东 青岛 266520)

0 引 言

管螺纹是用于管与接头、管箍、阀件、泵、缸等连接的基本手段。石油钻采设备现已是高度自动化、智能化的机电一体化设备,大量使用着液压、气控、润滑及冷却回路,因此管螺纹在石油装备上得到了广泛的应用。相比于紧固连接螺纹,管螺纹的种类繁多,管螺纹代号也比较混乱,不同国家、不同时期的代号也各不相同。

目前,关于管螺纹的介绍与综述类文献较多,也有研究管螺纹加工与检测技术的,但关于管螺纹的密封机理,及其在石油钻台设备领域的的螺纹设计选用及不同形式螺纹间的关系与互换性的研究一直未见文献报道[1-6]。笔者根据新设备研发设计及设备维修改造中管螺纹的应用经验,根据管螺纹的起源将管螺纹划分为英制管螺纹与美制管螺纹两大类管螺纹,并研究分析了相似螺纹间的互换使用问题。

1 英制管螺纹与美制管螺纹

从来源上讲,目前世界上在使用的螺纹主要有两大类[7-8],英制管螺纹和美制管螺纹。前者来自惠氏螺纹,后者来自美国国家螺纹标准。两者均为英寸制螺纹。区分英制管螺纹和美制管螺纹的最简单方式是牙型角:英制管螺纹牙型角是55°;美制管螺纹牙型角是60°。

为了在国际市场上推广管螺纹标准,两类管螺纹均进行了米制化,即将英寸尺寸乘以25.4转化为毫米尺寸,因此并不是“真正的米制管螺纹”。所以在读这两类标准时可以不必刻意关注英制米制之分,本质上是同一种螺纹。

在ISO管螺纹标准出台之前,世界范围内的管螺纹代号比较混乱,中国、比利时、日本、韩国等都有各国自己的螺纹代号,比如中国旧制密封锥管螺纹的代号为“ZG”,美制一般密封圆锥管螺纹为“Z”。因此,在遇到老图纸资料时需要单独查询该国的旧标准,才能正确的读懂这些螺纹型式。

1.1 英制管螺纹的标准及代号

英制管螺纹,牙型角是55°管螺纹。根据结构型式分为圆柱管螺纹和圆锥管螺纹,根据功能和使用方式分为密封管螺纹和非密封管螺纹。ISO标准基本采用了英国标准,共两个标准,分别规定了密封管螺纹和非密封管螺纹。

我国的55°管螺纹标准是ISO标准的等效标准[9~13],ISO、GB的标准内容和对照见表1。

表1 英制管螺纹ISO、GB标准及型式汇总表

1.2 美制管螺纹的标准及代号

美制管螺纹,牙型角是60°管螺纹,同样有圆柱螺纹和圆锥螺纹两种结构型式。美国标准的管螺纹标准有2个,分别规定了一般用途管螺纹和干密封管螺纹的技术条件。

表2中的ASME B1.20.1、ASME B1.20.2M两个标准,其技术内容完全一致,区别就是ASME B1.20.2M技术要求中的所有尺寸为毫米单位尺寸,如B2.20.1中牙数规定为“每英寸牙数”、B1.20.2M中则规定为“每25.4 mm牙数”。

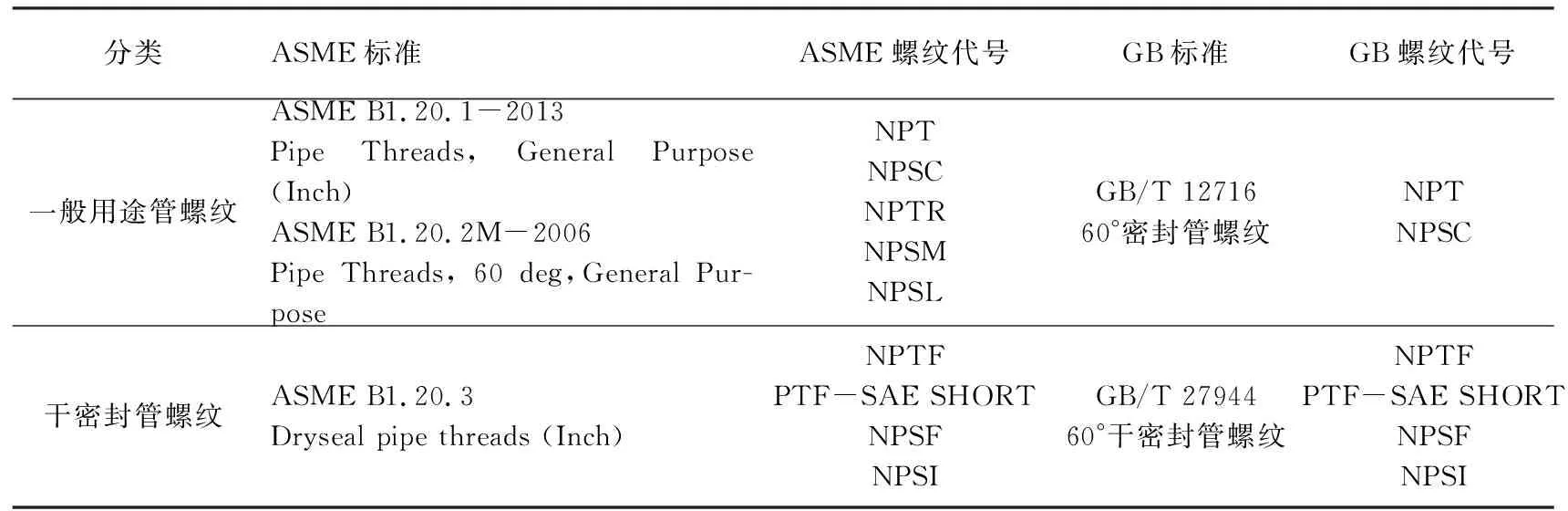

表2 美制管螺纹ISO、GB标准及型式汇总表[14-18]

国标在管螺纹采标时,英制管螺纹几乎是完全等效采用ISO标准,美制管螺纹(GB/T 12716)仅采用了NPT、NPSC这两种螺纹。ASME B1.20.1中规定的NPSH系列螺纹共5种螺纹型式,其中NPSC与NPT的关系与55°密封管螺纹中的圆柱内螺纹和圆锥内/外螺纹的使用情况类似;仅看NPSL的螺纹形式,忽略其锁紧螺母结构,其在美制管螺纹中的作用相近于英制管螺纹的非密封管螺纹(G螺纹);NPTR、NPSM、NPSL是美制管螺纹独有的管螺纹形式,没有明确的密封要求,使用范围窄,在专业厂家的样本中也鲜见其存在。

此外,德国制定过牙型角60°的“真正的米制管螺纹”标准(DIN 158-1)[19],因其螺纹设计牙型、锥度等均与美制管螺纹理念相同,因此笔者认为可把它看做一种特殊的美制管螺纹。DIN 158-1规定的螺纹形式同样有圆柱内螺纹、圆锥内螺纹、圆锥外螺纹。其规格和紧固螺纹(M)非常相似,如M8×1keg,是标准的米制尺寸规格。我国也在DIN 158-1标准的基础上制定了GB 1415。但是这种螺纹在国内、乃至国际上,都没有被广泛接受,目前为止,笔者未在油气钻采设备的已有设计中遇到过这类螺纹的应用实例。

2 管螺纹在国内市场的使用

目前,在国内市场,两类管螺纹应用都很广泛,但标准选用尚无明确规定,多是按照行业惯例或各企业的使用惯例在使用,比如气缸接口,一般是选择R螺纹(55°),液缸接口,则是G螺纹(55°)使用较多,液压系统的接头、阀件等配件,NPT管螺纹应用最广。

石油钻采设备中,英制管螺纹一般只用于润滑系统或气控系统等对密封要求不是特别高的场合。而且,多数厂家选择自制此类管件和接头,而非采购成品。相较于气动配件,液压配件的产品规格种类很齐全,且均已形成批量产销市场。因此,在设计液压系统或其他较高压场合,基本都是采购专业厂家的配件,极少自制。

3 管螺纹密封机理及牙型设计探讨

3.1 连接螺纹没有密封性

以最常用的米制连接螺纹M螺纹(GB/T196)[20]为例,M螺纹全部为柱螺纹。内螺纹牙顶、外螺纹牙底削平1/4H(H为设计牙型牙高),内螺纹牙底、外螺纹牙顶则削去1/8H。根据GB/T 197[21],螺纹最紧密连接的配合是H/h,因此,加工合格的内外螺纹旋合时始终有一个小间隙,能够顺畅的旋转直至垂直于轴向的连接面接触,这个间隙形成的环形空间,导致普通连接螺纹没有密封性。

3.2 英制密封管螺纹特性分析

要仅靠螺纹本身形成密封螺纹副,至少有一件螺纹需是锥螺纹,保证最少有一环能够形成闭环。考虑到制造工艺,一般选外螺纹为锥螺纹。因此,密封螺纹副有两种有效的配合形式:圆柱内螺纹/圆锥外螺纹、圆锥内螺纹/圆锥外螺纹。

图1 英制密封管螺纹的牙型

在管螺纹连接过程中,当第一环牙型接触上后,理想情况下,内外螺纹的基准平面重合。加工有管螺纹的零件经常是管子、阀门、接头等零件,一般都为塑性材料。在基准平面重合后,使用扳手或其他工具可以继续旋合,旋合过程中牙型发生变形,直至牙顶、牙底、牙侧都能够紧密贴合,牙型停止变形,形成封闭空间,实现密封功能。

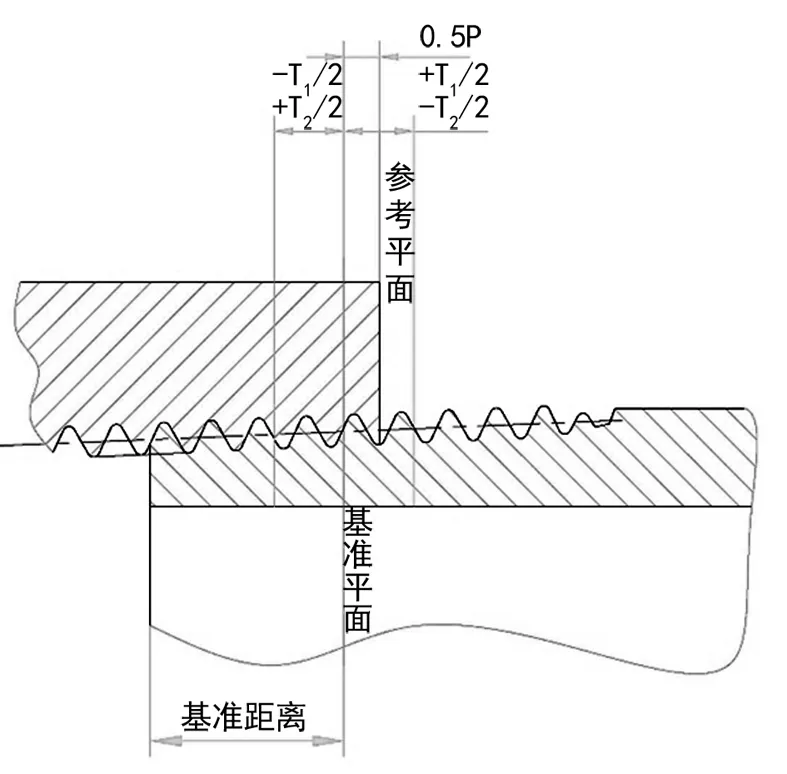

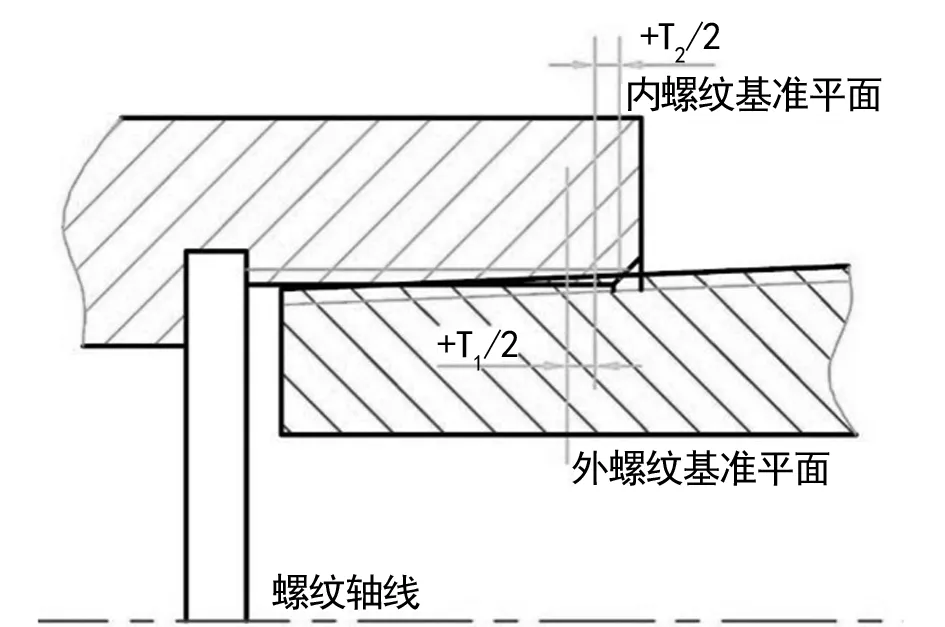

ISO 7-1、GB/T 7306.2对圆锥管螺纹的公差的规定,都是基准平面的轴向位移。这和管螺纹的密封过程是一致的。对柱/锥连接而言,圆锥外螺纹总有一个直径是能够和圆柱螺纹的直径一致的,区别只是这个直径的位置与理论基准平面的偏差。对锥/锥连接来说也是同样的道理。这样也为螺纹检验提供了方便,因为测量螺纹要素是一件很复杂的事,实用的做法是用螺纹规做综合测量,检测螺纹规的端面是否落在螺纹端面的公差带内(±T1/2或±T2/2)即可。

圆柱内螺纹的直径尺寸直接影响旋合完成后的具体尺寸,ISO 7-1及GB 7306.1对圆柱内螺纹的公差要求都有直径偏差要求。GB 7306.1比ISO 7-1多一项轴向圈数的偏差规定,这个偏差数据和与之配对的圆锥外螺纹的锥度与螺距换算过来的数据一致,所以可认为是同一要求。

3.3 美制密封管螺纹特性分析

美制管螺纹锥度也为1:16,但牙型角是60°,牙顶和底都削平。

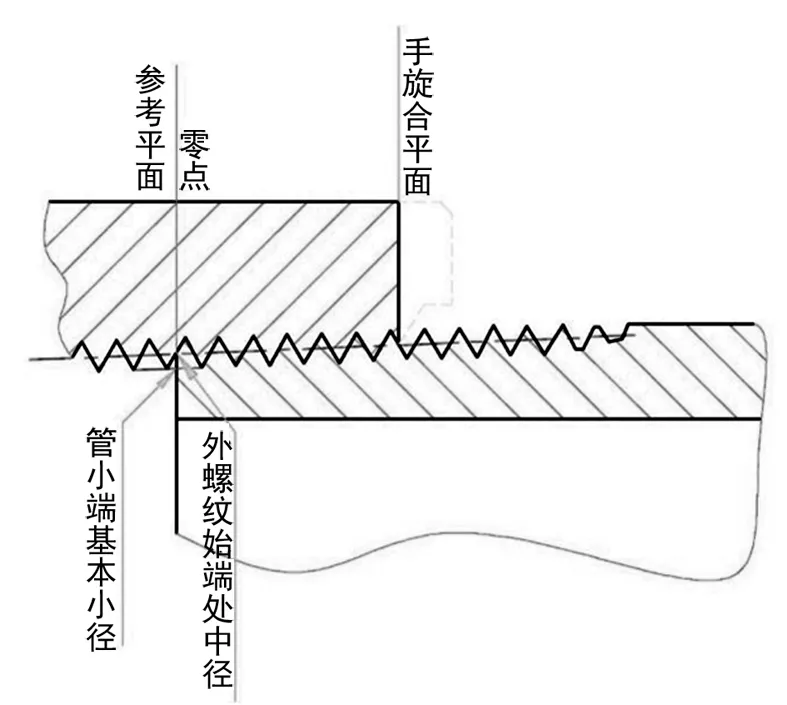

美制管螺纹只定义了参考平面(见图2),没有用基准平面的概念,代之以手旋合平面。手动旋合后,理想情况下,手旋合平面重合。使用工具继续拧紧,螺纹间产生过盈变形,实现密封,密封机理与英制管螺纹一致。螺纹的检测同样是靠螺纹规测量端面的位移。

美制管螺纹对螺纹的基本尺寸的规定思路与英制管螺纹不同。ASME B1.20.1对NPT基本尺寸的规定见图2所示。

图2 NPT螺纹基本尺寸及平面示意图

NPT螺纹的设计基准平面称为参考平面Reference plane(亦称零点zero),参考平面为外螺纹的管端,且明确将内螺纹的管端定义为手旋合平面Plane of hand-tight engagement。内螺纹基本尺寸的定义,同样定在了参考平面处的的尺寸。

NPT螺纹对直径尺寸的规定是外螺纹始端处中径和管小端基本小径。至于为什么分别规定的是中径和小径,笔者推测,主要是基于以下原因:内螺纹在加工螺纹前,是要首先制孔的,为保证内螺纹的小径是通过加工成形的,无论预制孔是直孔还是锥孔,均不能大于螺纹小径,因此对基本尺寸的规定是小径,便于加工工艺参数的选取和确定。外螺纹基本是在管子上加工螺纹,因此就没有这方面的顾虑。此外,ASME B1.20.1对配合螺纹设计公差的要求是,牙顶和牙底可以是有间隙、相接触、相互干扰三种状态,且对螺纹的削平高度只规定了最小和最大尺寸,只要求牙顶和牙底平面应平行于中径线或螺纹轴线,这样只规定中径,设计者可以据此对大径和小径做进一步的设计。

1.符号性。如前所言,导视系统有着引导、指示等功能,需要让来者,尤其是第一次到来的人直观省时地找到自己的目的地。因此设计高校导视系统时应当注意视觉元素的简洁性,在此基础上概括出图形、符号。归根到底,高校导视系统中占主导的还是这些图形与符号及与之配合出现的文字。

3.4 非密封管螺纹及密封螺纹副的配合形式

ISO标准中的英制管螺纹(55°)包含密封管螺纹R螺纹和非密封管螺纹G螺纹,两种螺纹的设计牙型是完全一致的。G螺纹的内外螺纹都是圆柱螺纹,其内螺纹的下偏差(EI)为零,外螺纹的上偏差(es)为零。因此,G螺纹与G螺纹组成的螺纹副,其密封性与普通连接螺纹M螺纹一样,都存在一个环形空间,不具有密封性。

3.5 填料的使用及干密封管螺纹

从理论上来讲,密封管螺纹可以不需要密封件,紧靠螺纹间的旋合实现密封。

实际上,只有ASME B1.20.3规定的干密封管螺纹是不需任何其他介质,仅依靠螺纹自身就能完成密封功能的。干密封管螺纹是在ASME B1.20.1螺纹基础上,进行螺纹型式修改,提高精度要求等方式设计而来,并对生产方法和连接件的弹塑性等方面提出了更高的要求。这种螺纹显然是无法大批量用于所有管路连接的。

除了干密封管螺纹外,其他管螺纹在管路连接中,均需使用填料、密封胶或密封件来保证密封效果,这是非常经济有效的做法。

4 柱/锥螺纹副中的密封管螺纹Rp与非密封管螺纹G互换性讨论

ISO 228-1中提到,“在必要的情况下,G内螺纹与Rp(圆柱内螺纹)可以与R螺纹进行连接。(备注:该连接不需实现密封)”而GB/T 7307-2001的前言中,则特别提到,“我国标准不推荐用密封管螺纹与非密封管螺纹组成密封螺纹副(G/R)或非密封螺纹副(Rp/G)。”

关于G内螺纹与R1螺纹的连接是否能够达到密封效果,文中继续进行探讨。

密封螺纹副Rp/R1的配合关系:螺纹加工的一个主要特点是,加工方式都依托于成形刀具或设备,也就是说,有相应精度的刀具或设备,才能够加工出相应精度等级的螺纹来。因此,这里认为,在加工过程中没有出现误操作,质量合格的螺纹,忽略刀具磨损造成的误差,同一条螺纹的牙型基本是一致的。

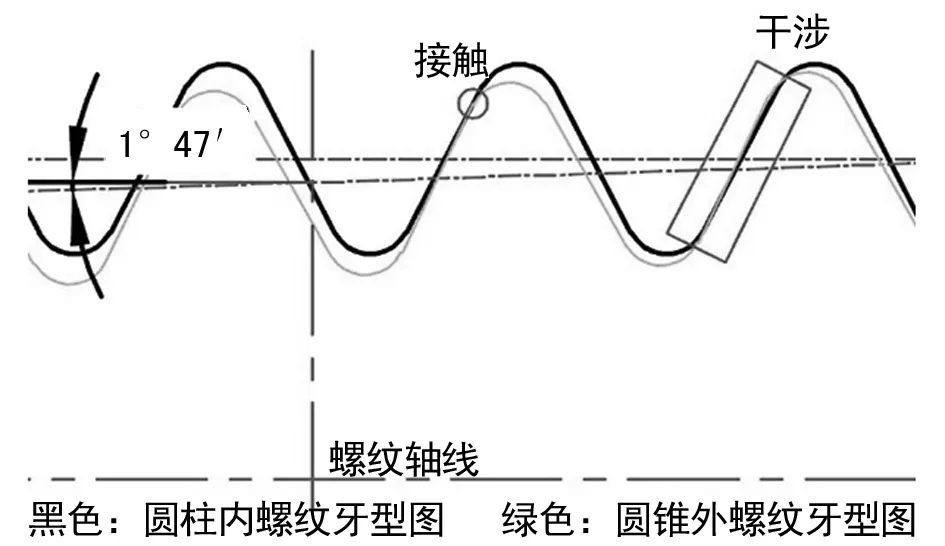

如图3所示,圆柱螺纹与圆锥螺纹配合,手旋合最小实体内螺纹时牙型的停止位置位于圆柱螺纹的最外侧牙,继续拧紧,牙变形,消除牙型间隙,实现密封效果。

图3 圆柱内螺纹与圆锥外螺纹配合示意图

Rp螺纹则是对称的极限偏差(|ES|=|EI|)。通过对比具体公差可知,G螺纹的偏差值全部不小于Rp螺纹直径的偏差值,因此可知,G/R1与Rp/R1螺纹配合相比,G/R1的配合中R1螺纹旋入长度更长的概率更大,因旋紧余量不足造成安装力矩不足的可能性更大,密封效果更加难以保证。

ISO 7-1中注明,其圆柱内螺纹的直径公差是根据圆锥内螺纹基准平面轴向位移极限偏差和螺距、锥度推导而来。GB/T 7306.1并未明确指出,但其数值一样,因此其公差来源是一样的。所以在计算旋入长度误差时,可直接利用轴向圈数来进行计算。

下面具体以G3/8、Rp3/8和R13/8为例进行计算分析:

如图4所示,极限情况下,Rp/R1螺纹旋合后的最小装配余量是:

图4 Rp/R1螺纹副示意图

如图5所示,G/R1配合旋入深度误差的简单计算如下:

图5 G/R1螺纹副示意图

(1) 若G牙顶与R1的牙底首先接触,因公差造成需多旋入的深度为:

(ESG3/8-小径-eiR1 3/8)/(1/16)

=(0.445+0.104)×16=8.784(mm)

换算成圈数为:8.784/(25.4/19)=6.57圈

再加上基准距离的偏差,最深会多旋入7.57圈,大于R13/8螺纹的装配余量2.75圈,不能保证密封效果。

(2) 根据G中径公差进行计算,因公差造成需多旋入的深度为:

(ESG3/8-中径-eiR1 3/8)/(1/16)

=(0.125+0.104)×16=3.664(mm)

换算成圈数为:3.664/(25.4/19)=2.74圈

再加上基准距离的偏差,最深会多旋入3.74圈,依旧大于R13/8螺纹的装配余量2.75圈,不能保证密封效果。

上述计算包含较大误差。G螺纹的公差规定的相对较简单,停止旋合时不一定是如计算中所示的G牙顶与R1的牙底接触,而中径公差又是平均中径。此外,管螺纹连接施工时,基本都是配合填料使用的,合理使用生料带等填料在一定程度上是能够弥补牙型误差造成的连接不紧密的情况。因此,实际生产中,是不会出现上述计算中的情况的。但从其结果来看,还是可以看出,相比较于Rp/R1螺纹副,G/ R1螺纹副的确更易出现密封效果差的问题,国标的推荐做法还是比较正确的。

5 结 论

(1) 设计选用原则:在设计钻井设备时,首先应根据客户要求和设备使用国家及地区来选用所需执行的标准规范。

国内钻井设备设计时,由于螺纹的加工特殊性,设计者应避免选用不常用螺纹,建议按照下列方式选取:紧固类螺纹优先选择米制螺纹而非英寸制螺纹;润滑系统、气控系统等对密封要求不严格的场合,可根据各企业的常用方式选取R螺纹或NPT螺纹;液动和气动设备根据国内市场常用的配件来选择。

(2) 非密封管螺纹的使用:G螺纹加工简单,配合密封件的使用,可以实现很好的密封效果。G螺纹在液压缸的油口、阀块接口以及接头中,应用十分广泛。但是使用时必须注意,即使是在对密封要求不高的场合,也要尽量避免G螺纹与Rp螺纹的混用,且需选配合适的密封件,才能够实现良好的密封效果。

(3) 管螺纹连接:由于管螺纹的使用工况、装配水平和检测技术等情况非常复杂,且各类标准的指导性并不完全,如拧紧力矩,不论是ISO标准还是ASME标准都没有明确的规定。管螺纹的使用效果与各生产厂家的技术水平关系非常大,这一现象在液压行业尤其明显,知名厂家的配件和设备确实有更好的使用效果。因此,在设计工况复杂、要求严格的管路系统时,还是要寻求专业厂家合作。