永磁电机齿槽转矩分析研究

李 宁 任丽君 吴文贤

(1.珠海格力电器股份有限公司 珠海 519070;2.广东省制冷设备节能环保技术企业重点实验室 珠海 519070)

引言

永磁电动机是有别于传统电励磁电动机的新型电动机。目前,永磁电动机发展很快,它具有功能密度高、效率高、转矩大,并且功率因数也较高[1]。齿槽转矩是定子铁芯的齿槽与转子永磁体相互作用而产生的磁阻转矩。齿槽转矩是电机本身的输出性能稳定性的一项重要参数。

齿槽转矩是引起永磁电机振动和噪声的原因之一,影响永磁电机的高效运行,电机优化设计的一个主要目标就是有效削弱齿槽转矩幅值,提高电机性能[2]。因此关于齿槽转矩的产生机理、计算方法及削弱措施一直是研究热点。

目前一般谈及齿槽转矩均设定为等电枢(定转子等高)模型探讨,而实际电机产品中,为了获得更高的性能,电枢往往是不等高的,本文主要探究不等高电枢下齿槽转矩随不等高程度的变化情况,为今后永磁电机电枢更合理设计提供一定参考。

1 原理与方法

1.1 原理

永磁电动机的齿槽转矩定义为电机不通电时的磁场能量W相对于位置角α的负导数[3],即:

式中:

Tc—电机的齿槽转矩;

W—电机的磁共能;

α—永磁体转子位置角。

齿槽转矩其本质为磁阻变化产生的转矩。结合实际永磁电动机方案,设计制定了不同程度的不等电枢结构方案,通过不等高比值K(转子高/定子高)由低到高的变化,使用仿真与实测两种方式来观察齿槽转矩的变化情况。

1.2 方法

使用Ansoft软件的Maxwell模块进行齿槽转矩三维仿真。电机电枢为不等高结构,二维仿真仅能适用等电枢结构,因此使用三维来仿真电机实际不等电枢的理论齿槽转矩从原理上来说应与实际更为接近。

2 仿真与实验

2.1 仿真

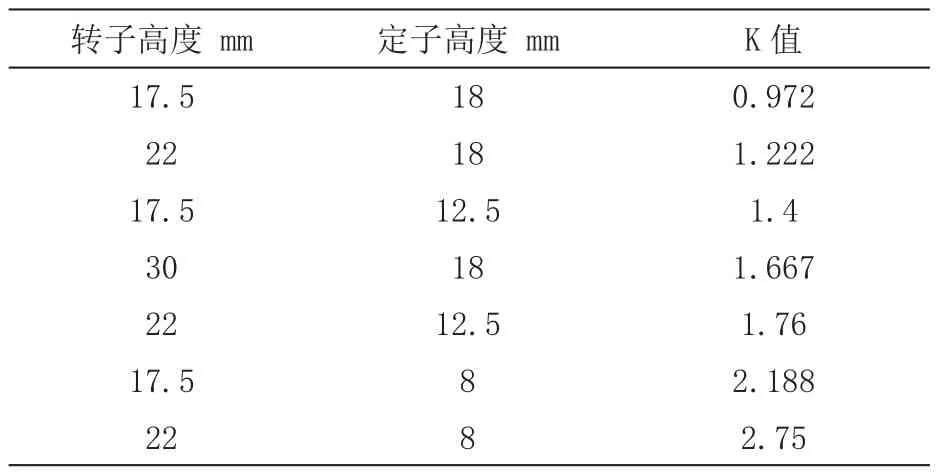

以现有12S8P永磁电动机为原型,设计不同定转子高度差的方案,根据以下不同K值来进行仿真扫描。如表1数据。

表1 K值设计表

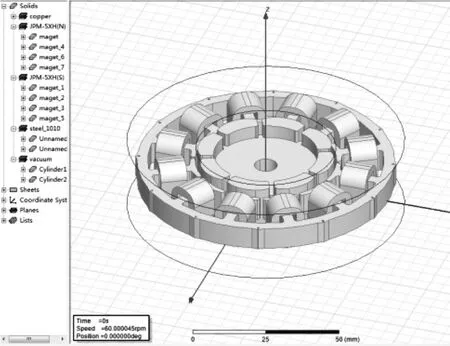

使用三维制图软件构建对应的结构模型,之后将模型导入有限元Ansoft分析软件的Maxwell模块进行齿槽转矩三维仿真。

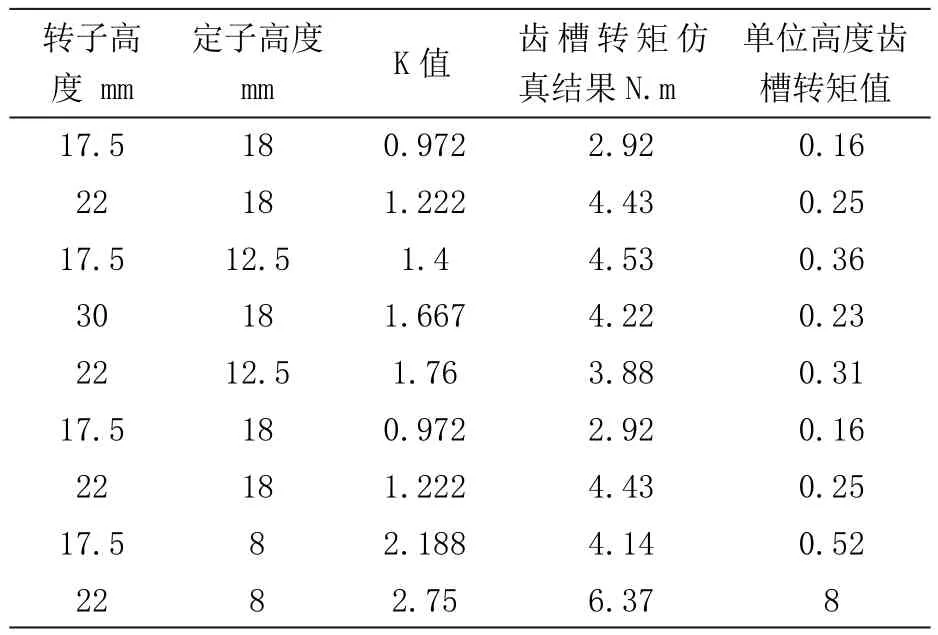

根据12S8P电机齿槽转矩产生机理,其每机械周期内将产生槽数和极数的最小公倍数个齿槽周期数。根据不同方案建立的模型仿真结果汇总如表2。

表2 仿真结果汇总表

表2可看出,在转子/定子比值K (等电枢)趋近1时,其齿槽转矩及单位高度齿槽转矩均相对较小,在比值K超过1后,齿槽转矩均不同程度的变大。尤其是当K值达到2.75时,齿槽转矩明显上升,说明不等电枢情况下齿槽转矩由磁密引起的变化要大于由电枢长度所引起的变化。

图1 仿真模型图

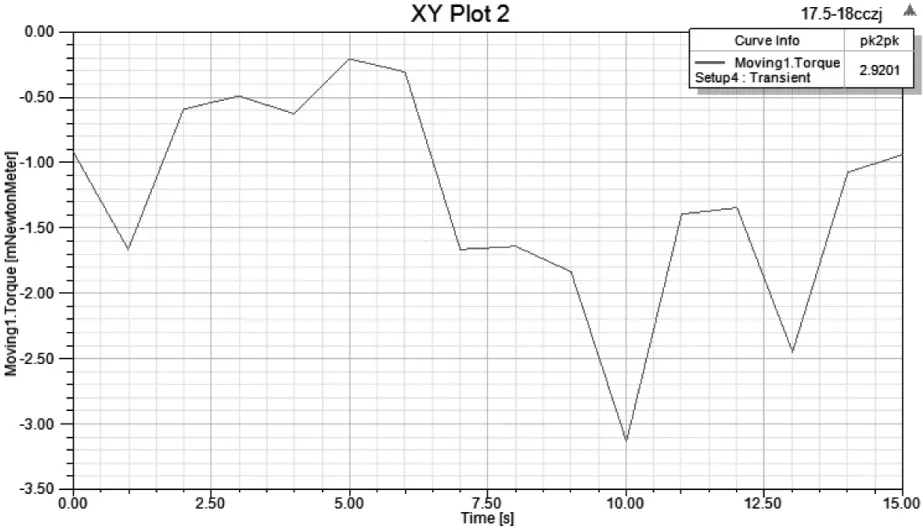

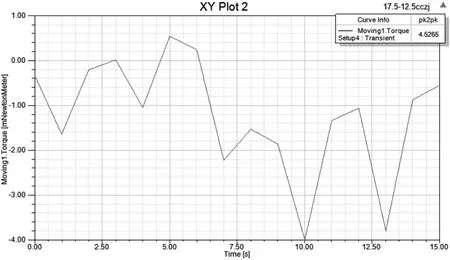

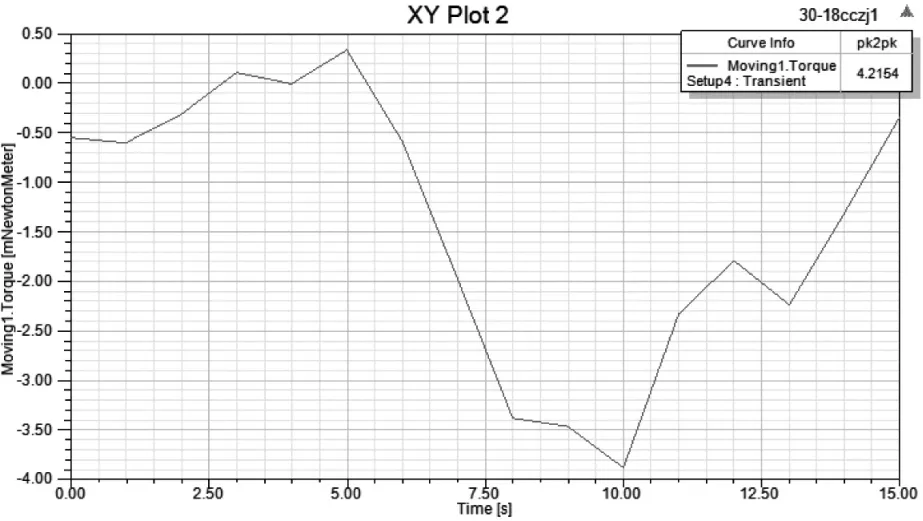

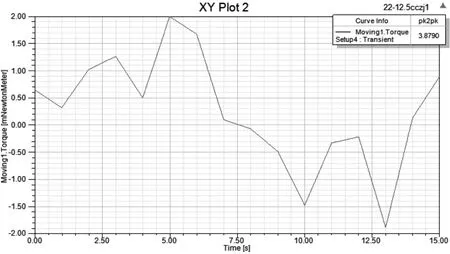

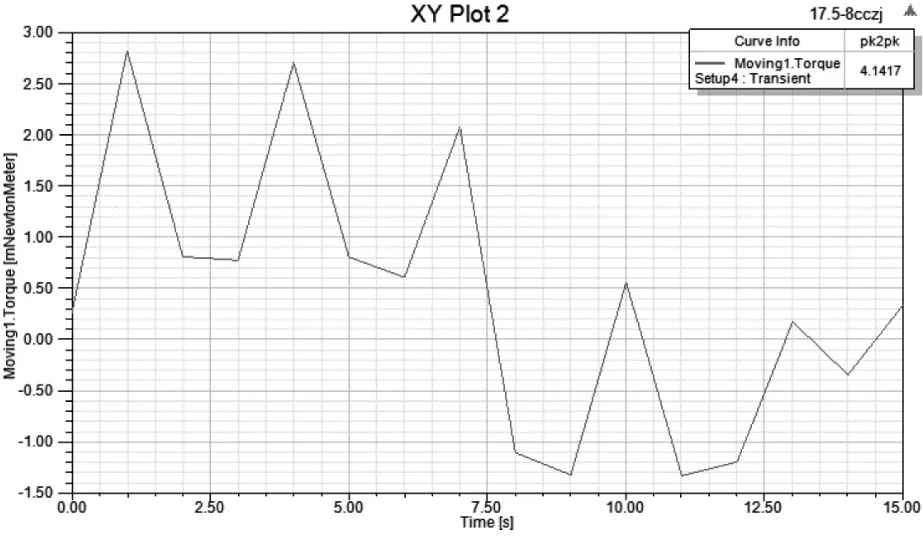

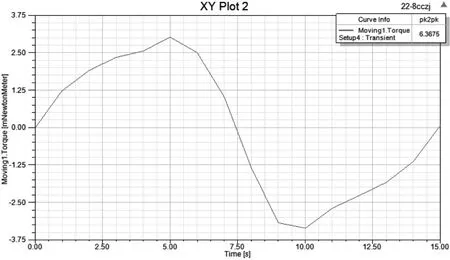

仿真K值波形如图2~8。

图2 K=0.972仿真结果

图3 K=1.222仿真结果

图4 K=1.4仿真结果

图5 K=1.667仿真结果

图6 K=1.76仿真结果

图7 K=2.188仿真结果

图8 K=2.75仿真结果

观察单位高度的齿槽转矩值,可看出定子高度在下降后,单位高度齿槽转矩值反而在上升,因此猜测及上升原因可能与定子铁芯的磁饱和程度相关,说明在永磁磁通近似时,由于气隙磁阻的差异较大,从而导致齿槽转矩变化同样明显,在不等电枢情况下齿槽转矩大小与磁密(气隙磁阻)关系密切。

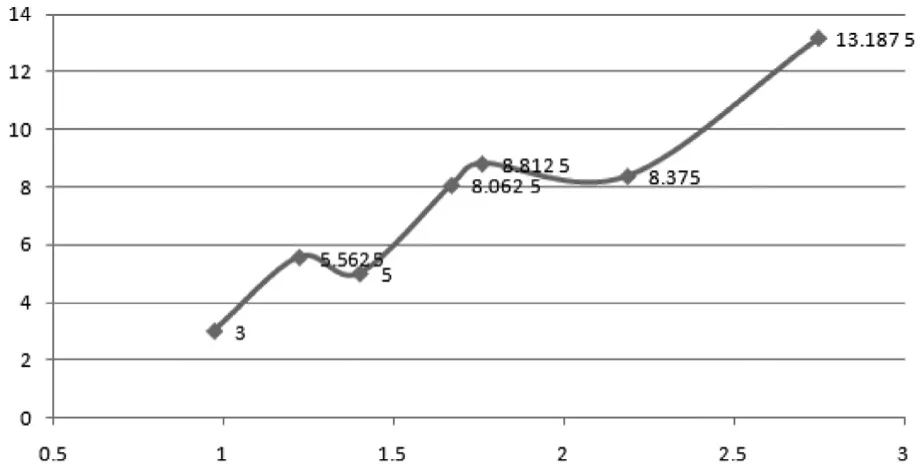

齿槽转矩随转子/定子比值K的变化线见图9。

图9 仿真曲线变化图

2.2 实验

根据不同K值的定转子方案进行样机准备,并进行齿槽转矩的测试见图10。

图10 样机图片

不同方案测试结果汇总如表3。

表3 实测结果汇总表

观察实测数据,与仿真数据类似的是,在磁瓦/铁芯比值K(等电枢)趋近1时,其齿槽转矩及单位高度齿槽转矩均相对较小,在比值K超过1后,齿槽转矩同样不同程度的变大。当K值达到2.75时,齿槽转矩同样明显上升。

齿槽转矩随磁瓦/铁芯比值K的变化线见图11。

图11 实测曲线变化图

对比实测与仿真的趋势变化曲线,两者大体趋势相同,说明随K值增大,齿槽转矩总体是增大的。

3 结论

本文将三维有限元分析与实验研究相结合,研究了定转子高度差比值K对齿槽转矩的影响特性。通过本文仿真分析及实验验证,随着K值增大,齿槽转矩总体是增大的。而在比值K趋近1时,其齿槽转矩及单位高度齿槽转矩均相对较小。在不等电枢情况下,齿槽转矩由铁芯磁密饱和程度引起的变化要大于由电枢长度所引起的变化。