新型转炉煤气干法净化超低排放技术

文_刘昌健 黄艳秋 孙成革

1 中冶南方工程技术有限公司 2 西安建筑科技大学 3 大连嘉禾工业控制技术股份有限公司

1 现有转炉煤气干法净化系统存在的问题

1.1 常规转炉煤气干法净化与回收流程

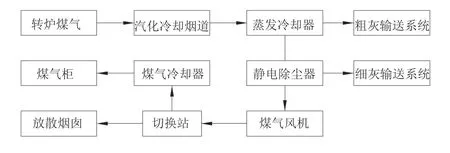

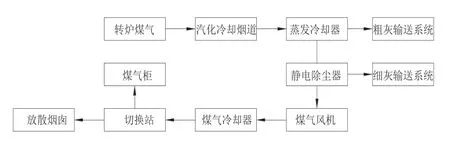

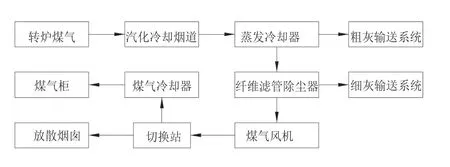

常规转炉煤气干法净化与回收主要工艺过程为:转炉荒煤气通过汽化冷却烟道进入蒸发冷却器,蒸发冷却器通过喷水,先将900~1000℃的煤气冷却至250~300℃,同时对煤气进行粗除尘,之后烟气进入圆筒静电除尘器进行精除尘,静电除尘器的出口含尘浓度≤15mg/Nm3。静电除尘器出口设煤气风机,通过消声器后把煤气送到切换站。当烟气中O2、CO气体含量达到可回收条件时,通过切换站将煤气导入煤气冷却器,经过喷水洗涤,将煤气冷却到70℃以下,煤气冷却器的出口含尘浓度低于10mg/Nm3,最后进入煤气柜储存。当煤气中O2或CO气体含量不满足回收条件时,则通过切换站将煤气导入放散烟囱进行放散模式,煤气经点火装置点火燃烧后排放至大气。蒸发冷却器分离出的粗灰通过粗灰输送系统外运,静电除尘器所收集的粉尘通过细灰输送系统外运,流程图见图1。

图1 转炉煤气干法净化及回收系统流程图

1.2 存在问题

静电除尘器的出口含尘浓度≤15mg/Nm3,当煤气回收时煤气冷却器的出口含尘浓度低于10mg/Nm3,,但是当系统处于煤气放散时,没有煤气冷却器洗涤降尘作用,且随着设备运行时间的变长,静电除尘器的除尘效率会降低,出口含尘浓度会进一步变高。为了解决这一问题,需要对系统进行改造,使得烟囱放散时,达到超低排放≤10mg/Nm3的要求。

2 现有超低排放技术

2.1 湿式电除尘技术

湿式电除尘器与干式电除尘器是按照电极清灰方式分类的静电除尘器。两者都是利用静电力将气体中粉尘分离的一种除尘设备。除尘器由本体及高压电源两部分构成。干式电除尘器借助机械力槌打、刷扫的方法清除电极上的积尘,优点是粉尘后处理简单,便于综合利用,机械和电磁振打是常用的清灰方式。但清灰时会杨起积尘,或短时间内产生返流,影响除尘效率。湿式电除尘器用淋洗、喷雾、溢流等方式清洗电极表面积尘,清灰时不扬尘,但产生一定的泥浆,泥浆需后处理。

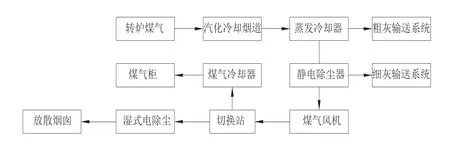

在干法除尘系统中,干式静电除尘器出口含尘浓度≤15mg/Nm3,因此湿式电除尘器只是作为静电除尘器的一种扩展,作为深度净化的除尘器设置于除尘系统中,保证烟囱排放浓度≤10mg/Nm3,见图2。

图2 湿式电除尘超低排放流程图

在目前的改造项目中,湿式电除尘器在转炉煤气湿法除尘中已经成功应用,但是在干法除尘系统的应用需要进一步实践,目前主要存在如下缺点:①湿式电除尘器需要循环水喷淋,能耗增加。②烟气喷水降温后,烟囱出口会冒“白烟”。

2.2 煤气冷却器前置方案

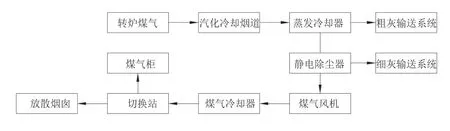

煤气冷却器前置方案是目前转炉煤气干法除尘超低排放中使用最多的一种,其流程见图3。从静电除尘器出来的转炉煤气,经过煤气冷却器的喷水洗涤,含尘浓度可以低于10mg/Nm3。但这种方案存在如下缺点:

图3 煤气冷却器前置流程图

①经过喷水洗涤之后,烟气接近饱和,放散烟囱出口会出现白雾,必须进行脱白处理,增加初投资。

②饱和烟气在输送过程中会产生冷凝水,影响切换站阀门的使用寿命。

③煤气冷却器如果故障,必须停产检修,影响转炉生产。

④放散时,烟气经过煤气冷却器,增加了系统阻力,造成运行成本的提高。

现有项目中,为了解决烟气经过煤气冷却器后含水量过高的问题,通常在煤气冷却器出口设置高效脱水装置,但是由于脱水装置脱水效率的限制,烟囱冒白雾的现象无法根本解决。

3 新型超低排放技术

3.1 变抗全直流电源技术

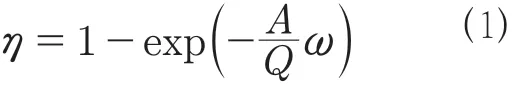

电除尘器的除尘效率计算公式为:

式中A—集尘极板总面积,m2;Q—除尘器处理风量,m3/s;ω—电除尘器有效驱进速度,m/s。

式中β—常数,m2;VpV—电压峰值,V;Vai—电压平均值,V。

从式(1)、(2)可以看出,在集尘板总面积及处理风量一定的情况,静电除尘器除尘效率与有效驱进速度成正比,而有效驱进速度正比于电场可施加电压的峰值与平均值的乘积。当平均电压等于峰值电压时峰值电压与平均电压乘积达到最大值。只有接近纯直流电源才能做到平均电压等于峰值电压。而接近纯直流的电源有两个途径实现:①频率越高的电源输出越接近直流。②输出采用非单纯整流方式,采用变抗技术实现纯直流。

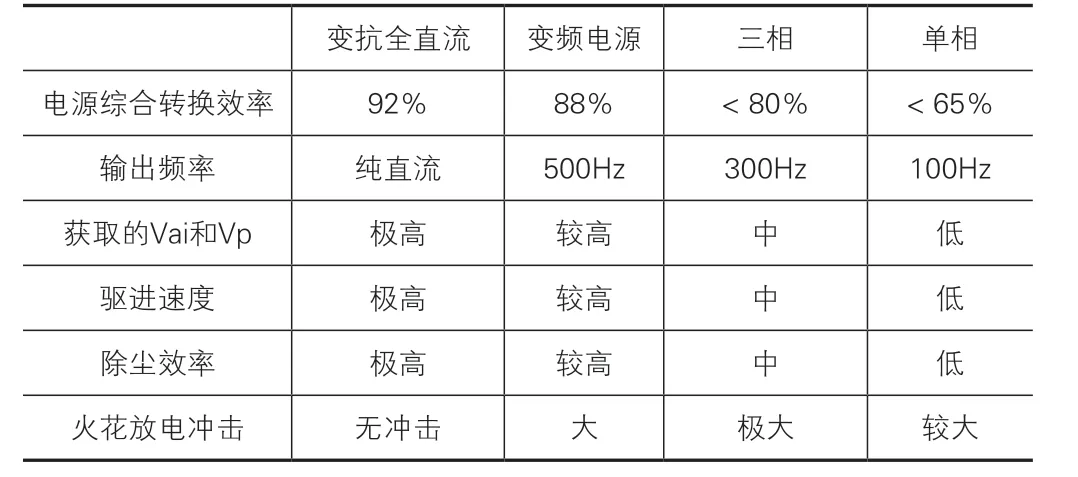

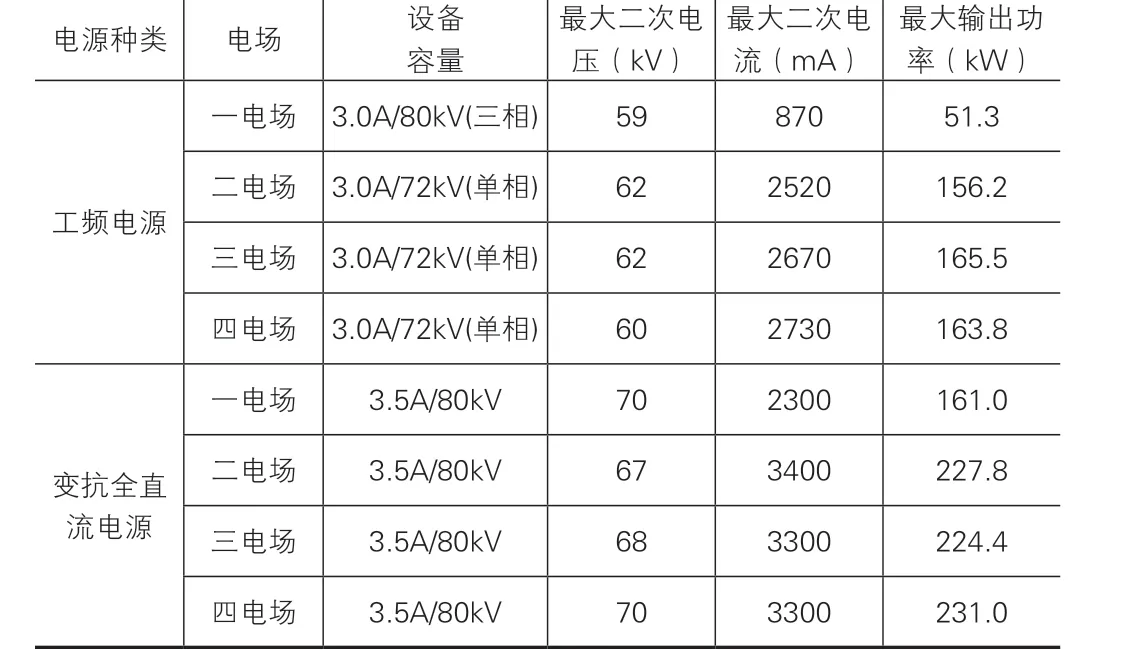

目前行业采用变抗全直流电源实现了上述两种途径,输出电压接近纯直流,变抗全直流电源与其他电源的综合对比见表1。

表1 变抗全直流电源与其他电源的综合对比

变抗全直流电源突破了目前高频电源的容量瓶颈(目前高频电源最大稳定容量为2.2A),实现了3.5A的大容量。采用变抗全直流技术,结合除尘器本身的改进,可以提高静电除尘器的除尘效率,实现不同吨位转炉干法除尘超低排放。

变抗全直流电源在某钢厂对300t转炉工频电源进行了升级替换,替换前后运行数据对比见表2。

表2 某钢厂300t转炉电源升级替换前后运行数据对比

本工程案例仅对原工频电源进行了升级替换,替换后的变抗全直流电源实际运行电压较原电源有大幅的提升,极大地增加了驱进速度,通过出口排放检测,出口排放值降低了33%。另外,通过变抗全直流电源技术,电源的额定容量、最大运行电流及输出功率亦有较大幅度的提升,激发了除尘器的运行潜能,有利于实现超低排放。

3.2 高温复合纤维滤管除尘技术

转炉煤气净化与回收系统中,蒸发冷却器后面的精除尘装置是净化的关键设备,因此选择高效的精除尘器是实现超低排放的关键。

高温复合纤维滤管可以满足耐高温和拒水性的要求,其主材料为复合硅酸铝,具有高强度、高空隙率、低密度,抗热震性能好(不受热胀冷缩的影响而断裂),可以在750℃条件下稳定运行。与传统滤袋除尘器相比,结构类似,工艺结构相对成熟,同时纤维滤管具有如下优势:脉冲清灰不变形,尘饼层控制稳定,过滤精度始终保持较高水平。无龙骨支撑,喷吹过程不产生机械摩擦,使用寿命较高。纤维滤管具备较强的拒水性能,只要没有明显的冷凝水出现,不会出现糊袋现象。

采用纤维滤管后,除尘器的出口浓度可以低于5mg/Nm3,具体流程见图4。但是纤维滤管除尘器的阻力比静电除尘器高,因此在方案选择时,要综合对比初投资及运行能耗,选择合适的净化方案。

图4 高温复合纤维滤管除尘器工艺流程图

3.3 热回收式煤气冷却器

为了解决煤气冷却器前置存在烟囱冒白雾的问题,可以采用热回收式煤气冷却器。热回收式煤气冷却器的本质是一种间接换热器,不采用喷淋水直接冷却转炉煤气,而是通过换热器里的循环水间接冷却煤气。循环水通过换热器升温气化后可送入转炉蒸汽系统中进行利用。

热回收式煤气冷却器的优点有:

①解决了烟囱冒白雾的问题。

②转炉煤气含湿量低,煤气柜可以回收更多的煤气,并且提高了转炉煤气的品质,减少了其排水负荷。

③转炉煤气的余热进一步被回收利用。

但是使用热回收式的前提是,整个系统的精除尘装置能够确保排放浓度≤10mg/Nm3,因为热回收式煤气冷却器不具备深度净化的功能。

3.4 声波团聚除尘装置

复合声波团聚技术利用高强声场使气溶胶中微米和亚微米级细颗粒物在声场中发生相对运动进而提高它们的碰撞团聚速率。由于颗粒表面存在着很强的范德华吸引力,一旦颗粒发生了碰撞,便十分可能粘附而形成较大一级的团聚物,使细颗粒物在很短的时间范围内,粒径分布从小尺寸向大尺寸方向快速迁移,颗粒数目浓度减少,进而增强后续深度净化除尘设施的脱除效率,深度净化除尘设施可以采用高效管式除尘器、袋式除尘器等除尘器的出口浓度可以低于10mg/Nm3,其工艺流程见图5。

图5 声波团聚除尘装置工艺流程图

声波团聚除尘装置应用于转炉煤气深度净化系统优点:①声波团聚技术具有适应性强,可靠性高。②空间占用面积小,安装位置灵活。

声波团聚除尘装置应用于转炉煤气深度净化系统缺点:①声波团聚除尘要产生高声压和高频声波,耗能较大。②高频声波可能对人造成伤害。

因此发展中低频率声波团聚除尘装置是一个趋势。

4 结语

随着超低排放工作的推进,出现了一些有针对性的转炉煤气干法净化超低排放新技术,如①变抗全直流电源技术;②高温复合纤维滤管除尘技术;③热回收式煤气冷却器;④声波团聚除尘装置。这些技术的出现,为转炉煤气干法净化超低排放提供了一些新思路,但是在方案选择时,应结合各种技术的优缺点进行综合比较选择。