FCC再生烟气氨法脱硫超净改造实践

冒兰军

摘要:通过对中谷石化催化裂化装置再生烟气脱硫脱硝脱尘项目的工艺技术及实际运行情况分析,针对原烟气工况条件变化时,阐述操作条件及脱硫塔内构件设计对气溶胶影响,针对本项目出现的问题提出了降低气溶胶产生的解决措施,为同类装置氨法脱硫工艺设计提供参考。

关键词:FCC;氨法脱硫;亚硫酸铵;氧化率;氨逃逸

氨法脱硫技术作为湿法脱硫技术的一种,具有脱硫效率高、无固废产生等优点,在很多行业得到了广泛的推广。

近年来,氨法脱硫工艺的应用领域主要集中在火电机组、钢铁烧结烟气以及热电联产等燃煤领域,尤其在电力行业燃煤锅炉上有相当多的应用业绩,而在石油化工非燃煤领域应用及其甚少。

本文介绍氨法脱硫工艺技术在炼油行业催化裂化装置FCC烟气治理项目上的应用实例,针对目前氨法脱硫技术普遍存在技术难点,结合在FCC装置再生烟气的特点,对实际运行操作参数分析氨法脱硫亚硫酸铵氧化率低、氨逃逸严重等问题,并提出建议性改进措施。

1 装置介绍

1.1 设计指标

中谷石化80万吨/年催化裂化装置再生烟气脱硫脱硝脱尘系统于2018年建成投运,排放指标为按粉尘≤5mg/Nm3,SO2≤35mg/Nm3,NOx≤50mg/Nm3设计,为国内同类装置首套按照超净排放要求设计的装置。

1.2 工艺流程

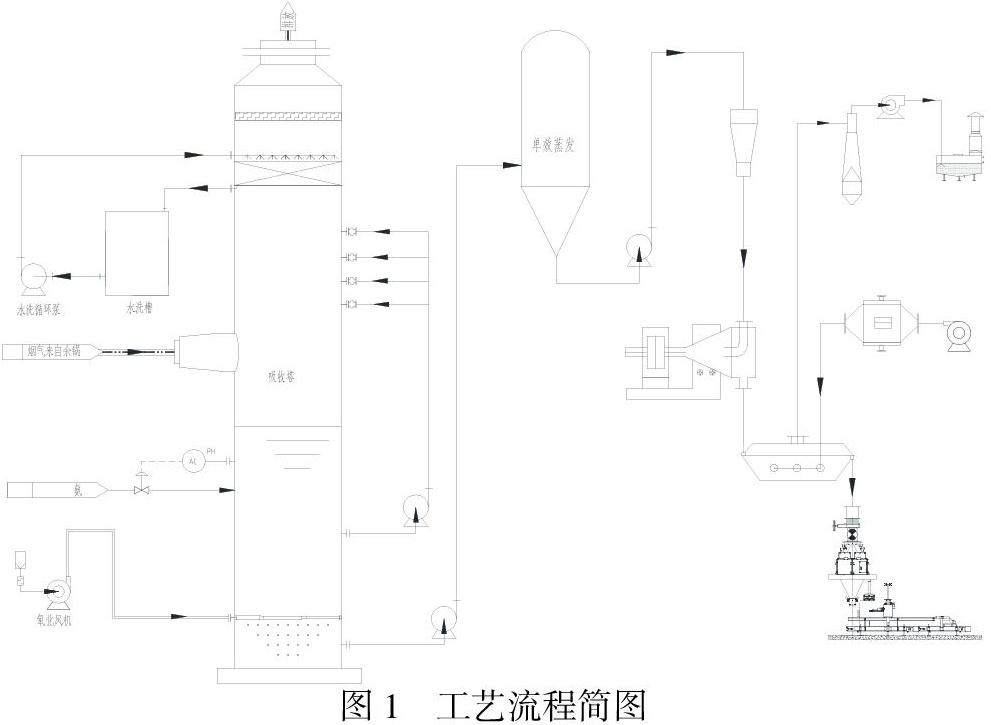

氨法脱硫系统采用塔内氧化+塔外单效蒸发结晶处理工艺,以液氨作为脱硫剂,脱硫塔采用空塔结构设计,脱硫塔烟气进口下方设计为吸收液储存区,此段既作为吸收液与脱硫剂反应区,同时也作为吸收液亚硫酸铵的氧化区;脱硫塔烟气进口上方设计为空塔喷淋吸收段+除雾段+水洗段+高效除雾段,保证烟气经两级吸收+两级除雾后达标排放。

工艺流程简图如图1:

2 存在的问题与分析

2.1 存在的问题

2019年3月份,由于中谷石化引进一批高含硫原料油,导致催化裂化装置再生烟气中二氧化硫含量超出设计值,脱硫系统出现如下问题:

(1)脱硫塔顶直排烟囱排烟拖尾,净化湿烟气中气溶胶现象比较严重。

(2)脱硫塔脱硫液中亚硫酸铵氧化率降低,脱硫液中亚硫酸铵及亚硫酸氢铵含量升高,蒸发结晶系统味道大,结晶颗粒小,分离困难,硫铵产品含水量偏高,脫硫系统浓度越来越高,不能正常运行。

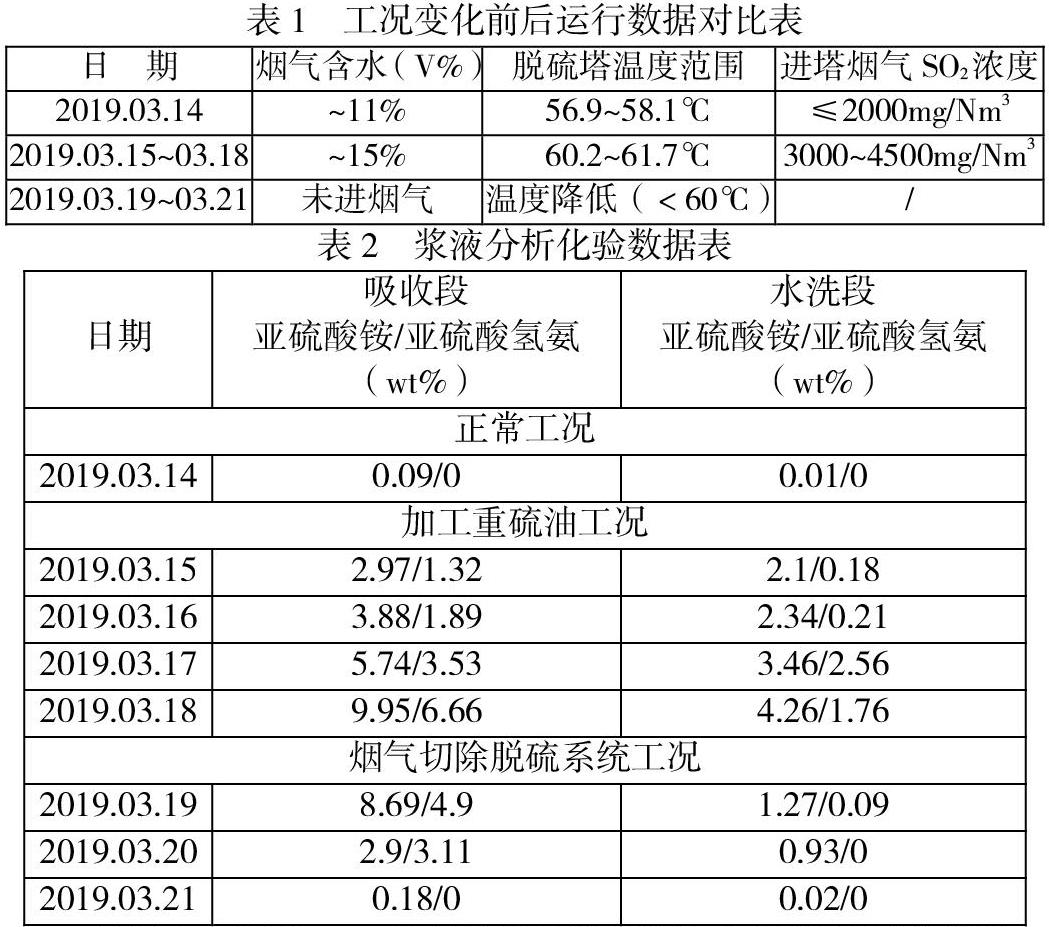

调取DCS历史运行曲线发现,由于进塔烟气工况条件变化,导致塔操作温度升高,脱硫浆液中亚硫酸铵、亚硫酸氢铵浓度增大。工况变化前后运行数据对比见表1,脱硫塔吸收液分析化验数据见表2。

从以上时间段DCS监测数据及脱硫浆液分析化验数据可以初步判断,由于进塔烟气中水和二氧化硫含量的变化,导致塔内操作温度升高、脱硫系统浆液系统中亚硫酸铵和亚硫酸氢铵含量持续增加。

2.2 问题分析

2.2.1 气溶胶的成因

氨法脱硫过程中产生的气溶胶颗粒生成途径有两种:一种是由于气态的氨从脱硫液中挥发至气相空间,挥发出的NH3与烟气中未脱除的SO2生成亚硫酸铵、硫酸铵、亚硫酸氢铵等无机盐气溶胶颗粒;一种是烟气中夹带的脱硫液滴排入大气后析出固体颗粒,脱硫液滴中的含盐量决定着析出的气溶胶颗粒多少。

2.2.2 气溶胶影响因素

国内外文献对气溶胶[1]影响因素分析的也较多,比如空塔气速、脱硫液PH值、氧化率、脱硫液浓度、脱硫液温度、脱硫塔入口烟温、烟气中组分等。

本文着重从工程设计方案与控制方案相结合,寻找更经济可行的解决方案。

(1)反应过程

从中谷石化脱硫系统工况变化分析,在烟气量不变的情况下,SO2≤2000mg/Nm3时,系统运行正常。当SO2≥2000mg/Nm3时,脱硫浆液中开始出现亚硫酸氢铵,塔顶直排烟囱出现拖尾现象,判断此时氨出现过量,氨逃逸至气相空间,只能通过调整脱硫浆液PH值控制指标,降低PH值,减少注氨,而此时塔顶烟气在线分析数据SO2又有增加趋势,确保环保监测数据达标排放,只能调回原PH值控制范围。

以上控制参数调整变化过程判断,脱硫浆液中可能出现亚硫酸氢铵与氨未能充分反应,而出现局部区域氨过量,逃逸至气相空间。解决局部区域反应不完全,尝试从注氨方式的结构设计解决问题。

(2)氧化过程

亚硫酸铵是吸收液通过吸收喷淋层吸收完二氧化硫后生成的亚硫酸氢铵于氨反应后的产物,因亚硫酸铵不稳定,尤其是温度大于60℃是,亚硫酸铵易分解为NH3和SO2,导致吸收效果差,氨逃逸增加,需及时将亚硫酸铵氧化为稳定的硫酸铵,所以氧化率也是整个系统的关键控制参数。

国内外针对亚硫酸铵氧化率[2][3][4][5]的研究资料比较多,影响亚硫酸铵氧化率的主要因素有PH值、氧浓度、浆液反应温度、反应停留时间、浆液浓度等。

脱硫浆液氧化反应过程比较复杂,主要氧化反应如下:

1/2O2 + NH4HSO3 → NH4HSO4

1/2O2 + ( NH4)2SO3 → ( NH4)2SO4

本脱硫装置工艺设计中,PH值控制为5.5~6.0,浆液反应温度取决于塔入口烟气温度和湿度值,若需提高脱硫浆液中亚硫酸铵的氧化率,则需要提高浆液中氧浓度、氧化反应停留时间。

提高浆液中的氧浓度,可以通过增加氧化风量,研究表明,O2在水中的溶解度很小,其溶解过程属于液膜控制,加大气液湍动强度,可以强化O2向液相中的传质,而在反应体系中,如何加大气液接触面,增加湍动强度,提高氧化率,是本次改造的关键设计点。

2.3 解决方案

根据以上运行数据及问题分析,对脱硫塔持液段(反应区和氧化区)进行优化改造,塔体尺寸不变,通过增加塔内构件设计,解决高含硫工况条件下,氧化率低、氨逃逸严重的问题。

2.3.1 反应区改造

保持塔体不变的情况下,对吸收反应段的塔内构件进行改造,改变注氨方式分布结构,由原先单点注氨改变为多点注氨,考虑增加注氨分布器,用于液液均匀混合,保证从吸收喷淋层吸收下来的含亚硫酸氢铵的脱硫液与氨充分反应,同时为了增加反应区两液相流的扰动,考虑反应区增设流体搅拌装置,确保吸收液中的亚硫酸氢铵与氨充分反应,避免出现局部氨过量逃逸至气相空间。

2.3.2 氧化区改造

原设计氧化分布管布置于脱硫塔氧化区最下层,吸收液经过反应区反应完成后,自上而下经过氧化区,与来自氧化分布管的氧化空气逆向接触,将亚硫酸铵氧化成硫酸銨后送至单效蒸发结晶系统。

氧化风自下而上,气泡会慢慢变大,且气泡之间相碰撞后,上升速度会加快,导致氧化风在浆液中的停留时间较短,且气液接触面变小,在气量不变的情况下,提高氧溶解度,增加停留时间,避免气泡急剧增大。

本次改造在氧化风管上层增设氧化风再均布器,由氧化风量及孔速,确定开孔数量及开孔大小,确保开孔率,根据原有的氧化区高度可设置多层再均布器,气液两相流逆向通过再均布器的孔隙,增强气液接触面,增加空气在液相中的停留时间,提高O2利用率。

3 改造效果

脱硫塔改造前后数据对比见表3:

实践证明,通过改造脱硫塔内构件设计后,脱硫后外排烟气再也未出现拖尾情况,亚硫酸铵的氧化率达到99%以上。

4 总结

1、控制氨法脱硫气溶胶排放,在空塔气速、吸收液PH、吸收液浓度、液气比、烟气和脱硫操作温度不变的情况下,可通过优化塔内构件设计,提高反应效率,可避免过量氨逃逸。

2、在不改变原设计参数,如PH值、氧化温度、氧化风量情况下,通过加强氧化风二次再分布,增加气液传质面,强化气液传质效率,提高亚硫酸铵氧化率。

参考文献

[1]鲍静静,印华斌,杨林军,颜金培,湿式氨法烟气脱硫中气溶胶的形成特性研究,高校化学工程学报,2010年4月第24卷第2期,325-330.

[2]李伟,周静红,肖文德,高浓度亚硫酸铵氧化反应过程研究,华东理工大学学报,2001年6月 第3期 ,226-229.

[3]Warych J,Szymanow ski M.Model of the Wet Lime stone Flu Gas Desulfurization Process for Cost Optimization.Ind.Eng.Chem.Res.,2001,40:2597-2605.

[4]周宇,烟气脱硫产物亚硫酸铵非催化氧化动力学,化工时刊,2012年8月 第26卷第8期,4-7.

[5]黄丽娜,翟尚鹏,陈茂兵,氨法脱硫中亚硫酸铵氧化技术的研究进展,华北电力技术,2012年11月,25-28.