基于CAE技术的便携式采茶机关键部件运动及有限元分析

于 鹏,张继东,高 涛

(安徽信息工程学院,安徽 芜湖 241000)

我国是世界上重要的茶叶种植及加工生产国,茶叶的消费量位居世界第一[1]。目前全国茶园面积已达2.93×106ha,产量高达260多万吨[2],产值突破2 300亿元。茶产业可以有效促进部分区域经济发展,提高茶农收入,有效推动相关的产业发展[3]。近年来随着我国居民生活水平的提高,越来越多人注重天然、健康的生活方式,茶叶具有广泛的营养与保健作用,同时我国有着悠久的茶文化历史[4]。茶叶保健功能及茶文化的共同影响下,茶饮品及相关的衍生品受到人们的青睐。国内市场消费了我国超过80%的茶叶产量[5],并且仍以超过10%的增长率逐年上涨[6]。因此不断提高茶叶生产加工技术水平不仅有着重要的现实意义,也是未来产业发展的需求[7]。

茶叶的摘采是生产加工过程中关键步骤,直接关系到最终产品的质量[8]。笔者针对安徽宣城地区茶园地形复杂,人工短缺且成本较高等问题,开展了便携式茶叶摘采机设计和研究工作。本论文以安徽宣城地区茶园中各类茶叶为研究对象,首先统计与分析其生产参数,为采茶机设计提供设计依据;其次利用计算机辅助分析软件(CAE)设计模块建立采茶机三维模型,根据采茶机工作原理及结构特点进行运动分析,确定运动过程中关键参数;最后借助计算机辅助分析软件(CAE)的分析模块对关键部件进行分析,确定最优的尺寸和材料。

1 总体设计方案

采茶机的摘采方式直接决定了茶叶的质量及工作效率。目前市场上采茶机大多数为剪切式采茶机,利用单动刀片做直线往复运动将茶叶切割下来,虽然效率比较高,但是采摘的质量难以保障和控制[9]。剪切式摘采机在工作过程中,工作人员必须用手握手柄,将采茶机摘机贴合在茶树上表面。该类茶叶采摘机虽然减少了部分人工作业环节,但仍然存在操作时间长、设备质量重等问题[10]。针对当前茶叶摘采机存在的缺点,本文设计一型结构简单、质量轻便、适应复杂地形的茶叶摘采机,具体设计与结构见图1。

图1 茶叶摘采机整体设计方案图

该装置工作过程如下:采摘时通过电机9将动力传至传动主轴2带动转动圆盘6转动,从而带动其上的打叶杆12转动,将茶叶打至叉子10上,使脆嫩茶叶当即被折断,然后再利用圆盘6上的毛刷11的转动将折断的茶叶扫至收集口4,由负压原理将茶叶经由传输软管1吸入储料箱。把木质化的老叶退出收集口4,利用茶叶比较脆嫩易于折断的特点完成茶叶的采摘。

根据整体结构设计及部件的技术要求,建立三维模型图,具体见图2。通过三维模型建立,更为直观展示设计细节,修改设计构型。同时以此模型为基础进行包括装配、机构运动、结构强度等方面的分析,为优化设计提供基本的依据。

图2 茶叶摘采机设计三维模型图

2 茶叶摘采机关键部件运动参数分析

茶叶的生产特性数据是采茶机设计的基础,针对安徽宣城地区茶园进行实地测量统计。测量的主要数据包括:茶叶的生长角度、摘采的茶叶高度、摘采茶叶根部直径、摘采茶叶的留茬高度。通过对以上数据的统计,为茶叶摘采的机构运动分析提供重要参考,具体统计结构见表1。

表1 茶叶生长参数统计

由表1可知茶叶生长的平均角度为9.3°,茶叶摘采的平均长度为85.9 mm,采摘茶叶的杆茎平均直径为2.41 mm,采摘后茶叶的平均留茬高度为34.2 mm。以上参数均为打叶杆和毛刷以及圆盘的设计提供依据。为了保证采摘质量与采摘效率可以确定打叶杆的回转半径R=90 mm-35 mm=55 mm,为了计算方便,保证采摘效率打叶杆回转半径,同时考虑到采茶机与茶树有一定距离,可取60 mm。

根据该茶叶摘采机的结构及工作原理,该装置中最为重要的运动是打叶杆收割茶叶时的运动,因此本文中着重分析打叶杆的运动轨迹,确定运动中的关键参数,从而为设计提供基本依据。

打叶杆的运动轨迹如图3所示,以圆盘中心为坐标原点,打叶杆为X轴,向左为正方向,以垂直于X轴与人平行的方向为Y轴,以向下正方向建立自然坐标系。选择打叶杆上任意一点A为初始位置,当打叶杆经时间t从位置A转动一个θ=wt(w为圆盘转动的角速度)角达位置C,同时整个采茶机前进一个距离vt(v为采茶机水平直线运动速度),坐标系原点由O点移至O1点。

图3 打叶杆运动轨迹简图

由之前对茶叶生长特性分析可知,打叶杆的回转半径r=60 mm,综上得出运动轨迹方程:

式中:x:坐标系中X轴的坐标;y:坐标系中Y轴的坐标;r:打叶杆杆的回转半径;w:圆盘转动相对角速度;v:机器相对于地面速度(牵连速度),即人手提机器行走速度。

为方便进行运动学计算与分析引入参数m,参数m是指人在进行采茶作业时手持采茶机直线作业运动速度v与打叶杆做圆周运动线速度u的比值。将m代入(1)式得:

根据茶叶摘采机两次切割特点可确定水平速度与圆周线速度之比m、打叶杆回转半径r、切割高度h三个参数与采茶机的采摘性能密切相关,这些直接关系到重切区和漏切区的数值,具体示意见图4。依据茶叶生长特点的分析可以确定打叶杆的回转半径r=60 mm、切割高度h=34.2 mm,最终影响采茶机的工作效率与采摘质量的只有参量m。大量的数据表明运动参数m对滚切式采茶机的采摘能力与采摘质量影响非常大,国内外曾多次通过各种各样的试验方法来确定最佳切割速度比,但由于试验条件和评定标准不统一,所得结果差异较大。如何从理论上来确定m的最佳值,对采茶机的合理设计或生产上的正确使用都具有一定的指导意义。所以在理论计算中要保证重切率与漏采率,尽可能低的情况下求得m的值即为最佳值。

图4 重切区和漏切区示意图

根据公式(3)和(4)取m在0-1之间用MAT⁃LAB编写相关公式的代码,将S重与S漏用关于μ的函数表示如图5所示曲线。根据分析结果确定最佳的μ值,使得S重与S漏的值最小。根据分析结果可知:曲线1为S重关于μ的函数曲线图,曲线2为S漏在关于μ的函数曲线图。S重曲线1在μ为0.1-0.3区间达到一个最低值μ,S漏曲线2在μ为0.3-0.4区间时达到最低。同时需要综合考虑:漏切区的面积应小于重切区的面积;漏切区和重切区的面积之和最小。

图5 重切区和漏切区与μ关系曲线图

综上所述,为求一个最佳值可取μ=0.25,人在进行采茶作业时行走的速度取0.4 m/s,此时打叶杆转动设计最佳线速度u=1.6 m/s。

3 茶叶摘采机关键部件有限元分析

目前,有限元分析方法已经广泛应用于机械设计领域。通过有限元的分析方法可以处理复杂的设计问题,提高设计的效率。因此在设计茶叶摘采机时,对关键部件采取有限元的分析方法。本文基于SOLIDWORKS软件对其进行有限元分析,按照设计中的不同尺寸及材料重点分析其应力和应变等关键参数,为结构设计与优化提供分析原始依据。

根据有限元的分析过程与步骤,首先在三维模型的基础上进行网格划分,建立基本的分析单元,各单元内任意点的位移的形式便能用节点位移来表达,其矩阵方程为:

式中:{f}单元内的任意一点位移阵列;[δ]e单元的节点对应的位移矩阵;[N]形函数的矩阵,其元素为单元坐标所对应的函数。

根据(5)式,对打叶杆的所有单元进行力学性质的分析,主要包括:

①位移和单元应变关系式:

式中:{ε}单元内任意一点应变矩阵;[B]单元应变矩阵。

②单元位移和单元应力关系式:

式中:{σ}单元中任意一点之应力矩阵;[D]与单元材料有关的弹性矩阵。

③利用变分的原理,可以建立节点位移与作用于单元上的节点力之间的关系式:

式中:[K]e等效节点力;{K}e单元刚度矩阵。

根据平衡方程,在三维分析软件中求出位移后的前提下,利用公式(6)和(7)求出各单元的应变和应力,进而获得设计结果。

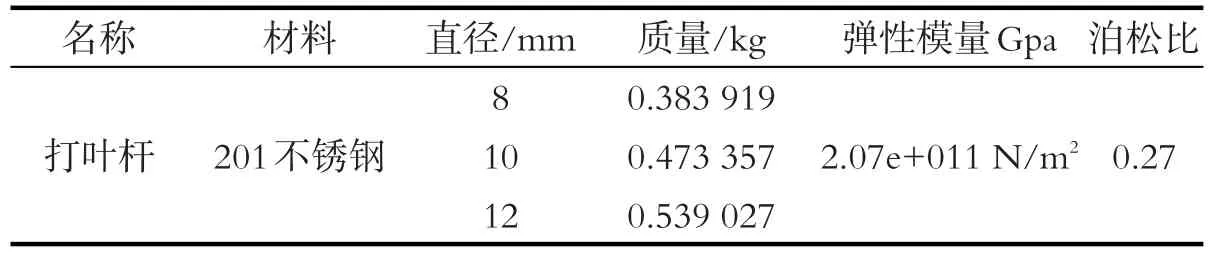

由表1可知,对茶叶的一芽三叶新梢长度范围为66.0 mm~113.2 mm,平均长度为86.2 mm。为保证正常采集到所有一芽三叶,采茶机中单个打叶杆高度设计为120 mm,以及根据设计要求可知打叶杆的工作宽幅为600 mm。经测定采摘一株茶叶所需要的力度为5.5 N,单个打叶杆一个工作行程约采摘下20株茶叶(均匀分布),所以约110 N的力均匀分布在杆的表面,考虑到打叶杆自身不转动,实际受到的力是与茶叶和折断杆之间相互作用的摩擦力。打叶杆应满足质量轻,耐磨性能良好,要有足够的抗扭强度与抗拉强度,良好的振动稳定性和合理的结构,以保证足够的工作能力和可靠性。具体分析尺寸和材料情况见表2、表3、表4。

表2 45号钢材料打叶杆情况

表3 201不锈钢材料打叶杆情况

表4 35号钢材料打叶杆情况

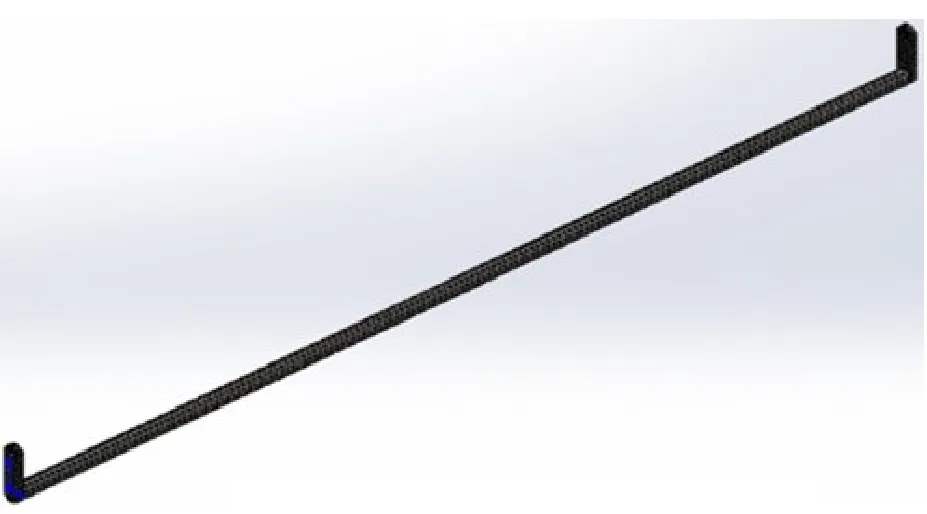

按照设计三维模型及受力情况分析,建立受力分析模型见图6。根据实际设计情况,选择打叶杆直径分别有d=8 mm、10 mm或12 mm三种情况;选择材料分别为45号钢,201不锈钢,35号钢。结合打叶杆的具体工作状况进行网格划分,共建立7 389个单元及13 572个节点,网格划分见图7。

图6 打叶杆受力加载图

图7 打叶杆网格划分图

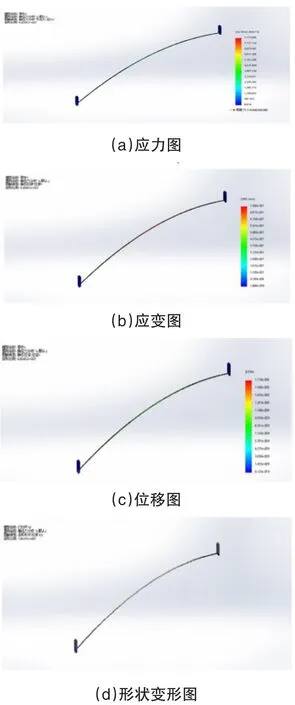

根据CAE分析结果,可知打叶杆在材料45号钢直径8 mm的最大应力为9 306.75 N/m2,杆直径为10 mm最大应力为7 775.05 N/m2,杆直径为12 mm最大应力为5 232.83 N/m2。杆直径为8 mm最大应变为2.444 21e-008,杆直径为10 mm最大应变为1.710 17e-008,杆直径为12 mm最大应变1.363 78e-008(图8和9)。

图8 45号钢打叶杆在直径为10 mm分析结果图

图9 35号钢打叶杆在直径为10 mm分析结果图

随着杆的直径增大其应力会减小,所以按照节约材料的原则可以选择直径最小的杆件,但是考虑到在实际操作过程中受力条件更加复杂多变,通过实地测量茶叶生长数据及实验选择10 mm的杆件对加工生产较为有利。

最后根据全部分析结果,对比三种材料在8 mm、10 mm、12 mm条件下可知:201不锈钢最大应力为8 287.66 N/m2;45号钢最大应力为7 644.32 N/m2;35号钢最大应力为7 775.05 N/m2。杆材料为不锈钢最大位移为7.608 05e-007 mm,45号不锈钢最大位移为7.345 25e-007 mm,35号不锈钢最大位移为7.499 98e-007 mm。

综合以上分析可知:通过相同直径为10 mm的条件下,45号钢打叶杆最大应力值为7 775.05 N/m2,应力、应变较小,符合设计要求。

4 总结

本文根据安徽宣城地区茶叶生产与加工需求,实地调研与测量茶叶各类生长数据,设计一种满足当地需求的便携式茶叶摘采机,建立了三维实体模型,以此对整体结构进行分析,得出结论:

①实地测量与统计茶叶基本生长数据。生长角度范围为0°至35.0°,平均9.7°;摘采高度范围为66 mm-113.2 mm,平均85.9 mm;茶叶的根茎范围为2.2 mm-3.5 mm,平均2.41 mm;茶叶的留茬高度为15.5 mm~55.8 mm,平均34.2 mm。

②采茶机关键部件打叶杆的工作状况。水平速度与圆周线速度之比m、打叶杆回转半径r、切割高度h三个参数与采茶机的采摘性能密切相关。根据茶叶生长特点可以确定打叶杆的回转半径r=60 mm、切割高度h=34.2 mm。依据采茶机打叶杆运动轨迹,建立数学模型,最终确定m为0.25,打叶杆转动设计最佳线速度u=1.6 m/s。

③打叶杆选择直径10 mm的45号钢条件下为最优解,最大应力值为7 775.05 N/m2,最大位移为7.345 25e-007 mm,最大应变为1.710 17e-008,符合设计要求。

本文对采茶机的设计分析,结构设计合理,满足使用需求。优化后的运动参数有效降低了重切区和漏采区,提高了摘采的质量。同时借助于计算机辅助分析软件,大大提高了设计效率。目前本设计结果已经应用于企业实际产品。