分布式纯电动推土机控制策略设计及验证

连凤霞,邓金涛

潍柴动力股份有限公司 电控研究院,山东 潍坊 261061

0 引言

推土机是土木工程中最常见的设备之一[1],其能耗高、排放高的缺点已成为不可忽视的问题[2]。电传动技术中的分布式驱动技术驱动传动链短,传动效率高,结构紧凑[3],越来越受到国内外专家学者的关注。电传动技术已在交通技术上得到广泛应用,工程机械开始采用电传动技术[4]。目前投放市场的分布式电传动推土机只有美国卡特彼勒公司研制的 D7E型推土机,国内的电传动推土机还处在起步阶段[5]。赵勇等[6]参与研制的电传动推土机即采用分布式驱动技术,目前尚未大规模推向市场。国内外在大功率电传动履带推土机上的研究开发和应用尚属空白。

本文以某分布式纯电动推土机为研究对象,基于推土机实际应用场景和工作模式,开发整车控制策略,搭建整车物理模型,通过离线仿真分析和实车验证控制策略是否合理。

1 分布式纯电动推土机电传动系统结构介绍

常见的电传动系统主要包括动力源、电源逆变器、驱动执行机构、机械耦合和传动系等,动力源一般包括发动机-发电机组、蓄电池组和超级电容等,驱动执行机构包括驱动电机、液压马达。与传统履带推土机不同,电传动系统没有离合器、传动轴、变速箱等机械部件,整机结构布置空间更大,可以实现原地转向,行驶更加灵活,在制动或下坡工况时,还可实现再生制动能量回收[7-8],进一步提高整车的经济性。

在履带式车辆中,驱动电机最常见的结构布置形式有3种:双侧独立电传动结构、“直驶电机+转向液压马达”电液混合结构和“直驶电机+转向电机”电传动结构。根据能量流通路线与控制端口组件之间的连接关系,可分为串联式、并联式和混联式3种结构形式,进而可以组合成9种电传动结构形式[9-10]。与现有的电传动系统不同,本文研究分布式纯电动推土机,采用双侧独立电机传动结构,其能量来源是动力电池,结构更简洁,如图1所示。

图1 分布式纯电动推土机电传动系统结构简图

整车控制器只需独立控制两侧驱动电机的目标指令,实现车辆的正常行驶[11],通过调整两侧电机的转速差可实现不同方向盘转角下的转向需求。但在实际应用中,因路面不平、履带两侧着陆地面附着系统不同、两侧系统载荷不同[12]或两侧驱动电机响应不一致等问题,可能存在行驶中自动偏离前进方向的现象[13],转向控制是电传动履带式车辆研究开发过程中的重要环节[14]。

2 分布式纯电动推土机系统模型

2.1 整车行驶阻力模型

推土机作业时受到的阻力[15]

F=Ff+Fw+Fi+Fj+Fx,

式中:Ff为滚动阻力,Fw为空气阻力,Fi为坡道阻力,Fj为加速阻力,Fx为工作阻力。

2.2 基于转速控制的电机物理模型

本文推土机的驱动电机和工作电机均采用永磁同步电机[16],永磁同步电机数学模型较复杂,工程应用时需对其进行简化,保证可以反映电机的基本输出特性,并提高策略验证时联合仿真运行的速度。

根据推土机的工作模式,驱动电机和工作电机均采用转速控制模式[17],根据电机工作特性数据在MATLAB/Simulink中建立基于转速控制的电机物理模型[18],电机的外特性曲线如图2所示。

图2 电机外特性曲线

根据图2可得电机在任意转速下的最大输出转矩

Tmax(n)=f(n),

式中:f(n)为任意转速下的外特性扭矩函数,n为电机转速。

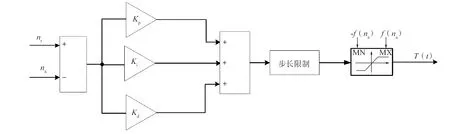

基于转速控制方法对电机建模时,采用比例-积分-微分(proportion integration differentiation,PID)控制算法计算目标转速和实际转速的偏差[19-20],并对计算结果进行上、下限值及步长的限制,得到电机实际响应转矩

约束条件为:

式中:e(t)为设定转速nr和实际转速na的偏差,e(t)=nr-na,Kp、Ki、Kd分别为PID算法中的比例系数、积分系数和微分系数;t为时间;f(na)为当前转速下的最大驱动扭矩;-f(na)为当前转速下的最大制动扭矩;T(t-1)为上一时刻驱动电机的输出转矩;TStepLimit为电机最大允许的扭矩调整步长。

电机的物理模型如图3所示。

图3 电机物理模型示意图

2.3 基于转速控制的分布式纯电动推土机电传动系统模型

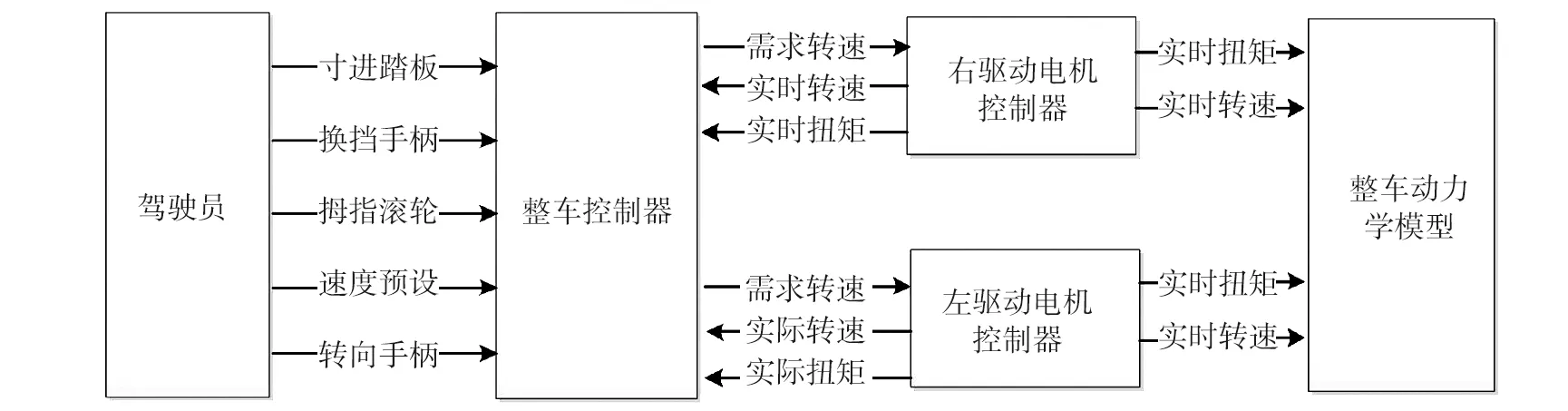

结合整车行驶阻力模型、基于转速控的电机物理模型、驾驶员模型及整车控制模型,得到完整的基于转速控制的分布式纯电动推土机的电传动控制系统模型,如图4所示。

图4 基于转速控制的分布式纯电动推土机电传动系统模型

3 分布式纯电动推土机系统控制策略设计开发

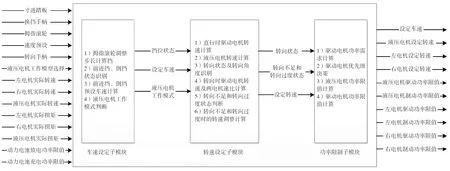

整车控制策略的主要作用是根据驾驶员的操作指令、整车各零部件的工作特性和工作要求,以及整车和各零部件的运行状态的实时反馈信息,决策整车的工作模式及动力分配,在满足各约束条件的前提下,实现驾驶员的作业要求[21-22]。整车控制策略是分布式纯电动推土机系统的“大脑”,整车架构、零部件选型和运行工况等确定时,整车控制策略对整车动力性和经济性的发挥起决定性作用。整车控制策略设计的核心是建立控制系统架构,整车控制策略框架如图5所示。本文重点关注整车行走和作业控制。

图5 分布式纯电动推土机系统整车控制策略框架

由图5可知:整车控制策略分为3个子模块,即车速设定子模块、电机转速设定子模块及功率限制子模块。车速设定子模块的主要功能是根据驾驶员的操作,决策当前状态下驾驶员的车速需求以及液压电机的工作模式;电机转速设定子模块的主要功能是根据车速设定子模块决策的车速需求和液压电机的工作模式,决策驱动电机和液压电机的设定转速,然后判断整车是否存在转向不足或转向过度的情况,并根据判断结果调整设定转速,保证驾驶员的驾驶需求;功率限制子模块主要根据动力电池的充放电限制功率,配合转速设定功能决策的设定转速,限制液压电机和两侧驱动电机的功率。

4 分布式纯电动推土机控制系统仿真分析与实车验证

4.1 分布式纯电动推土机控制系统仿真模型搭建

搭建分布式纯电动推土机系统模型和控制策略开发完成后,在MATLAB/Simulink中搭建仿真模型,如图6所示。左侧蓝绿色模块为整车的控制模型,右侧绿色模块为整车的物理模型。

图6 推土机系统Simulink模型

4.2 分布式纯电动推土机控制系统仿真结果分析

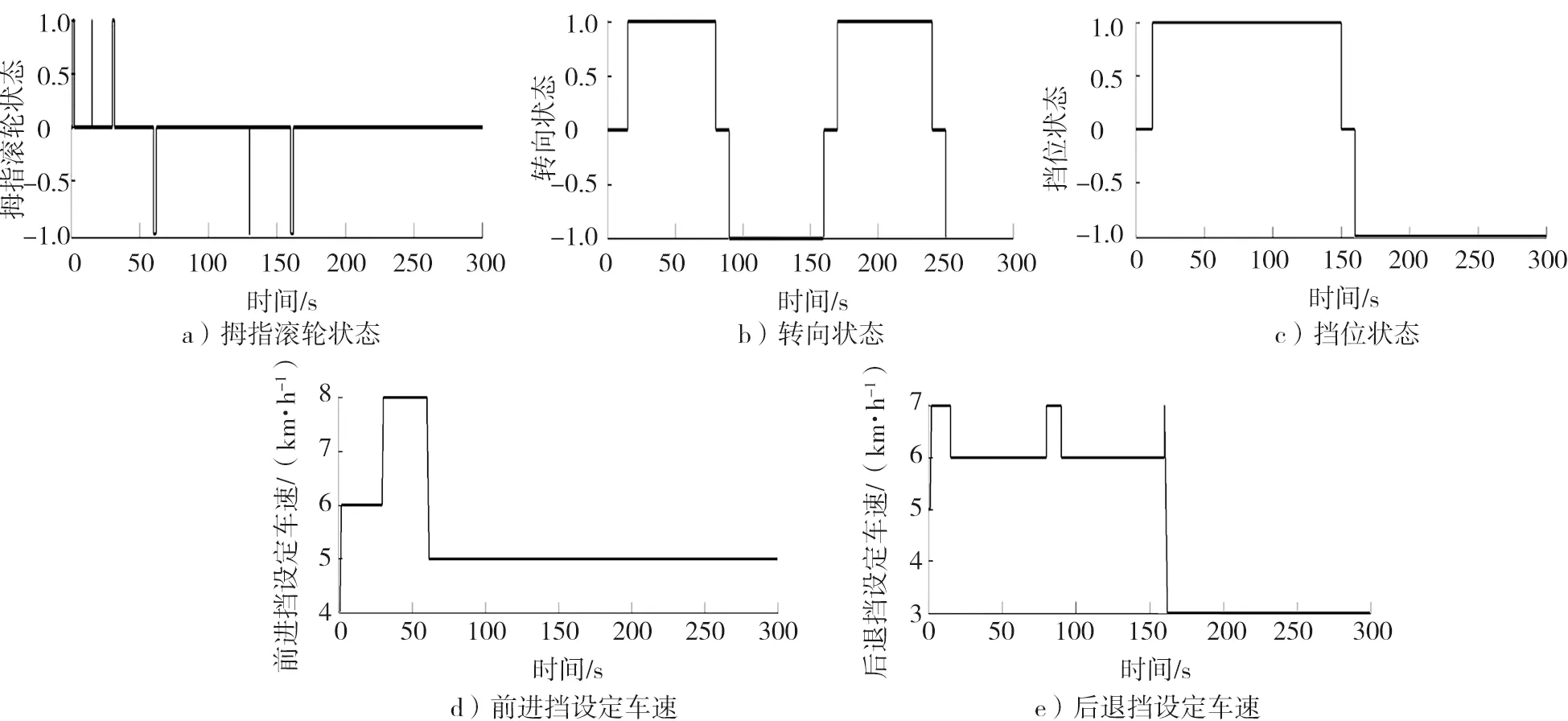

4.2.1 车速设定子模块仿真结果分析

车速设定是决定车辆能否按照驾驶员意图行走的第一步,也是非常关键的一步。车速设定仿真结果如图7所示。图7a)中拇指滚轮状态分别为0、1.0、-1.0时表示驾驶员没有操作拇指滚轮、有增大设定车速需求、有减小设定车速需求。图7b)中转向状态为分别0、1.0、-1.0时表示驾驶员希望车辆直行、希望车辆右转、希望车辆左转。图7c)中挡位状态分别为0、1.0、-1.0时表示当前挡位分别为空挡、前进挡、倒挡。

由图7可知:前进挡初始设定车速为4 km/h,倒挡初始设定车速为5 km/h,通过调节拇指滚轮可增大或减小设定车速,空挡时可同时调整前进挡和倒挡设定车速,前进挡时只调整前进挡设定车速,倒挡时只调整倒挡设定车速,转向时限制最高车速(设定前进挡最高车速为10 km/h,倒挡最高车速为6 km/h)。

图7 车速设定子模块仿真结果

4.2.2 转速设定子模块仿真结果分析

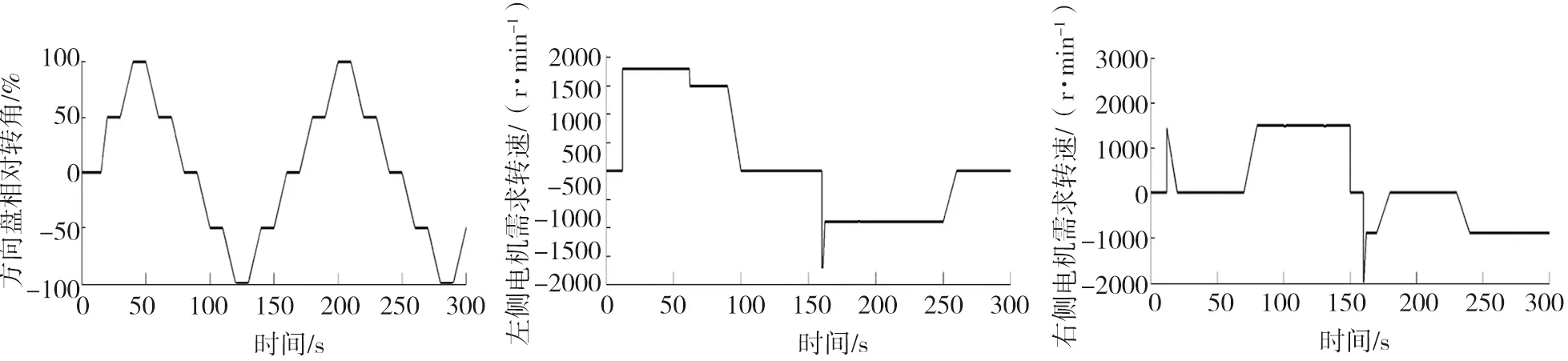

根据车速设定子模块的计算结果,转速设定子模块将驾驶员的需求进一步转化为电机的转速控制需求,仿真结果如图8所示。方向盘转角信号为方向盘的转向角,负值为左转,正值为右转,0为直行,左转和右转的相对转向角为-100%~100%。设定转速和设定车速成线性对应关系,车速为10 km/h时转速为3000 r/min。

a)方向盘相对转角 b)左侧电机需求转速 c)右侧电机需求转速 图8 转速设定子模块仿真结果

由图8可知:在挡状态,直行时左、右侧电机转速相等,转向时根据方向盘转角的正负和大小调整两侧电机的需求转速。

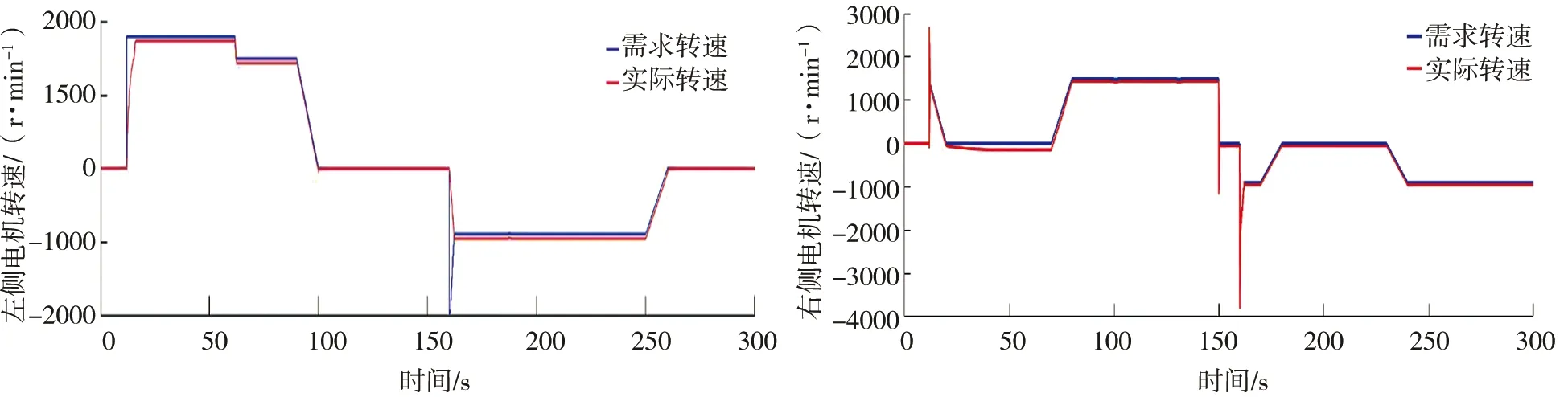

转速设定原则为:1)低速转向时,优先保证转向需求,小转向角转向时内侧电机转速减小,外侧电机转速增大,达到某一设定值时内侧电机转速为0,外侧电机达到转向最大转速。达到转向最大角时,内侧电机反转,转速的绝对值为当前设定车速对应转速,外侧电机正转,转速的绝对值同样为当前设定车速对应转速;2)中速转向时,保证转向并考虑整车的安全性,外侧电机保持设定转速,内侧电机根据转向角的变化进行调整,转向角较小时,减小内侧电机转速,随着转向角的增大,转速降至0,然后反转,反转最大转速为设定车速对应转速;3)高速转向时,优先保证整车转向安全,同时限制两侧电机最高车速,外侧电机保持限制后的设定车速对应转速,内侧电机以限制后的车速对应转速为基准,根据转速设定原则2)调整内侧电机转速。电机转速响应曲线如图9所示。

由图9可知,电机物理模型合理,可及时、准确地跟踪整车的控制目标。

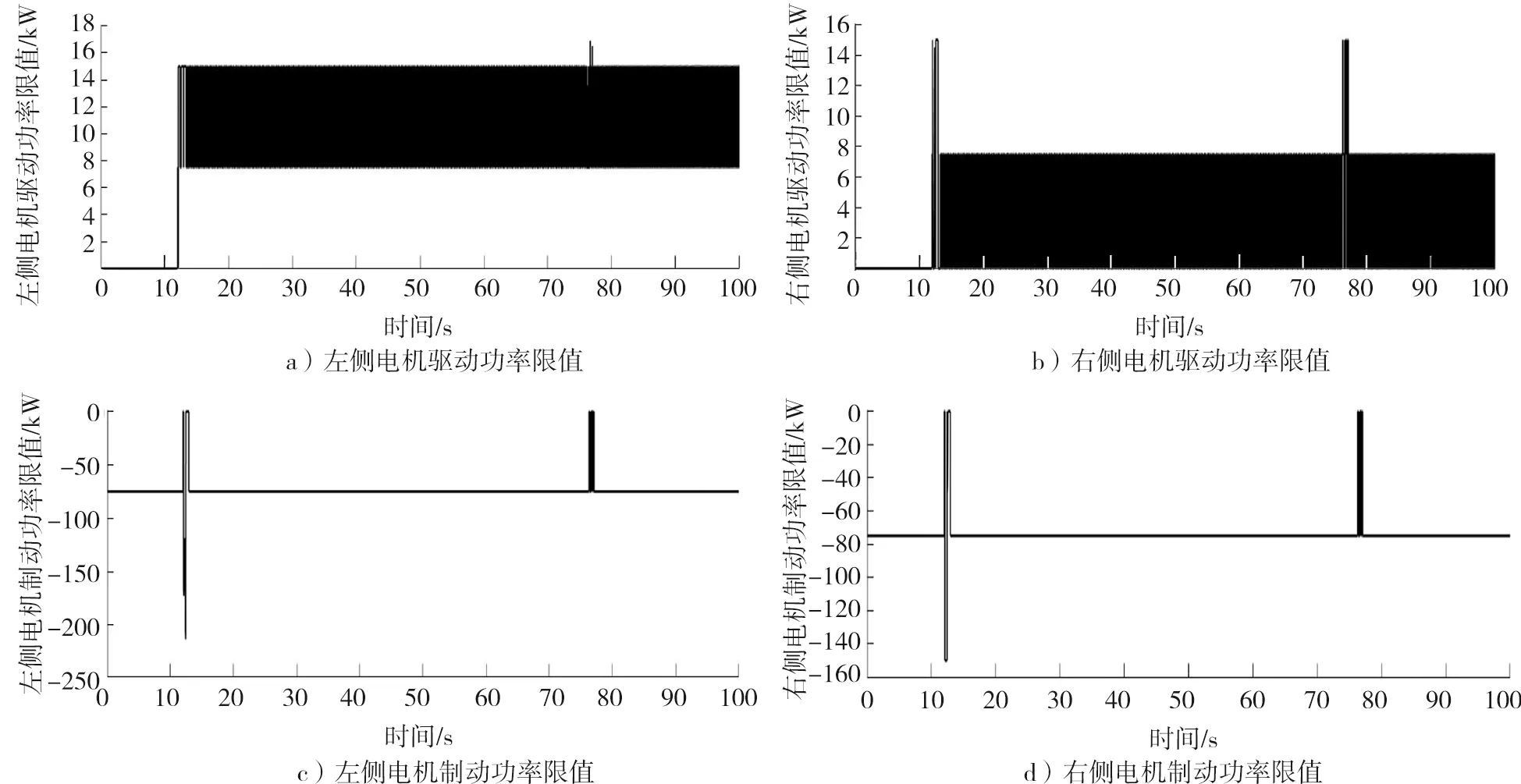

4.2.3 功率限制子模块仿真结果分析

根据动力电池以及其他用电附件的工作情况,功率限制子模块分别对液压工作电机和驱动电机进行功率限制,保证动力电池不过充或过放,同时在电池能力范围内保证驾驶员需求。

a)左侧电机 b)右侧电机 图9 电机转速响应曲线

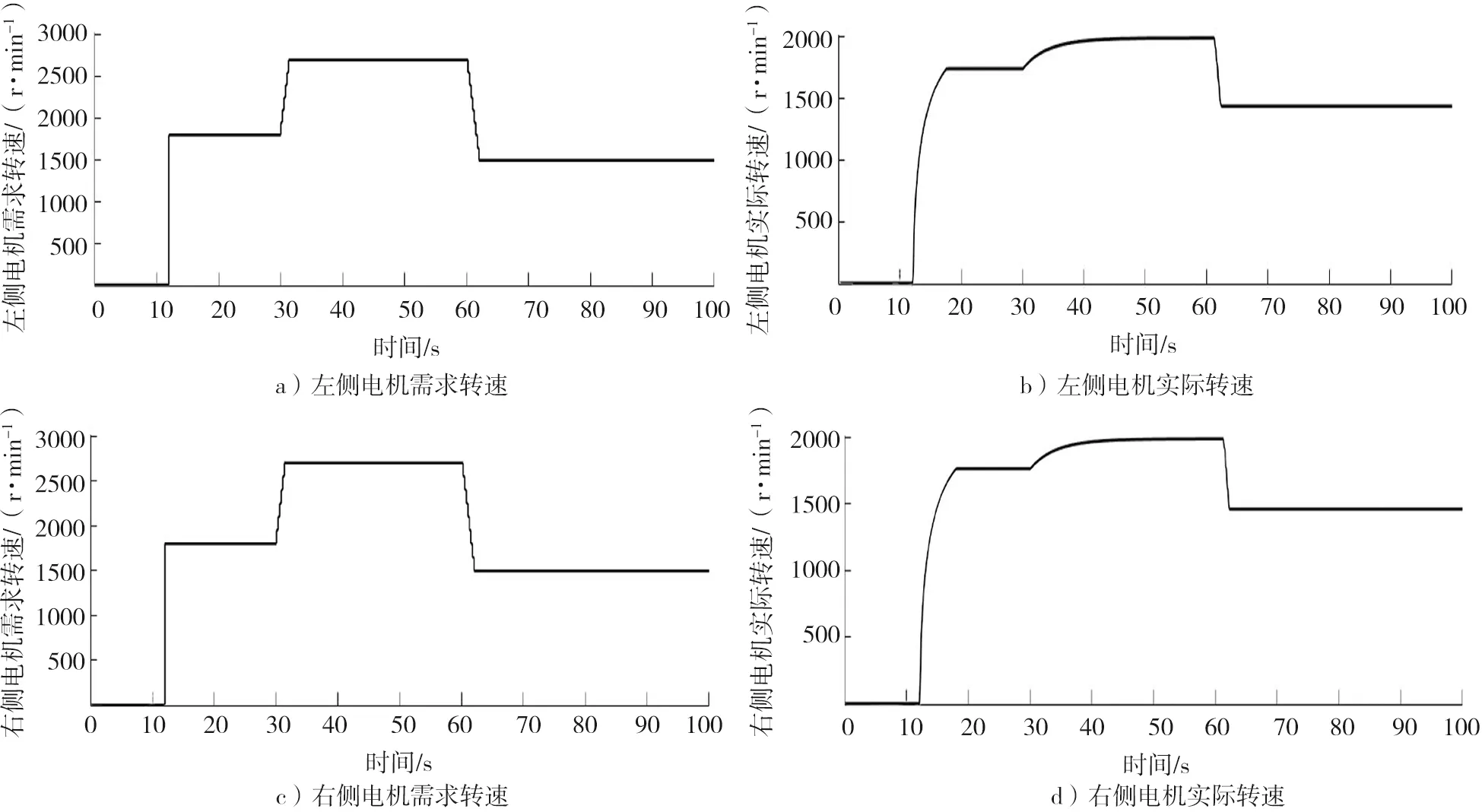

首先对直行时两驱动电机的功率进行仿真分析,如图10所示。

图10 直行驱动功率受限时电机转速响应曲线

从图10可知:驱动功率受限、转速需求较高时,两电机均在功率限制范围内达到最高转速;在转速需求较低时,实际需求转速按照驾驶员需求响应。

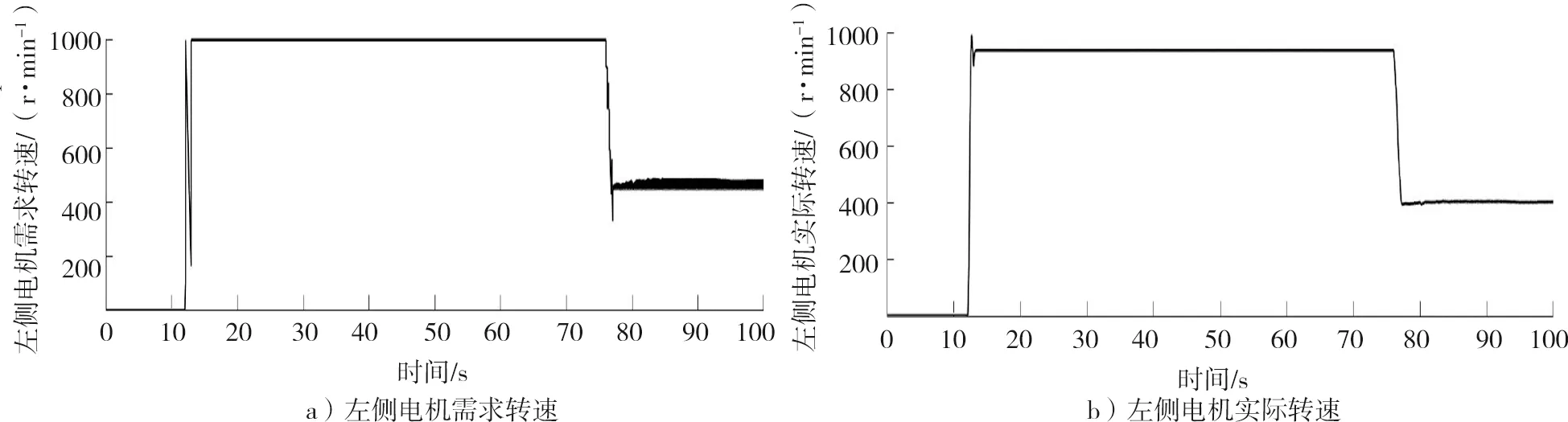

两侧驱动电机响应不一致时,通过功率限制可以保证电机实际转速比与设定转速比的差保持在一定范围内,从而保证按照驾驶员意图直行或者以某一转向半径转向。左侧电机最大转速受限时功率限制调整右侧电机转速曲线如图11所示,左侧电机最大转速受限时功率限值调整曲线如图12所示。

图11 左侧电机最大转速受限时功率限制调整右侧电机转速曲线

图12 左侧电机最大转速受限时功率限值调整曲线

由图11、12可知:左侧电机出现正向最大转速受限故障,限速1000 r/min时,通过功率限制可以调整直行时左侧电机达到最高限制转速时,右侧电机转速也在此最高限制转速左右,转向时以左侧电机最高限制转速调整右侧电机转速需求,从而保证实际转速速比与设定转速速比趋于一致。

4.3 分布式纯电动推土机控制系统实车验证结果

分布式纯电动推土机实车外观如图13所示。

图13 分布式纯电动推土机

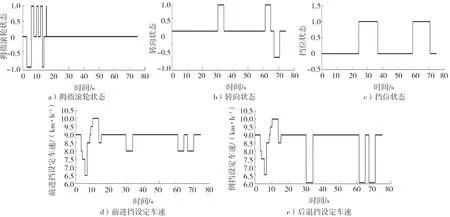

在分布式纯电动推土机离线仿真的基础上对控制策略进行验证,车速设定子模块实车验证如图14所示。

由图14可知:前进挡初始设定车速为9 km/h,倒挡初始设定车速为9 km/h,调节拇指滚轮时可以增大或减小设定车速,在空挡时同时对前进挡和倒挡车速进行调整,转向时限制最高车速(前进挡最高车速设定为10 km/h,倒挡最高车速设定为10 km/h),并且转向时对最高车速进一步限制(这里,转向时前进挡最高车速设定为8 km/h,倒挡最高车速设定为6 km/h),由转向回到直行时设定车速同时恢复到转向前设置。

图14 车速设定子模块实车验证结果

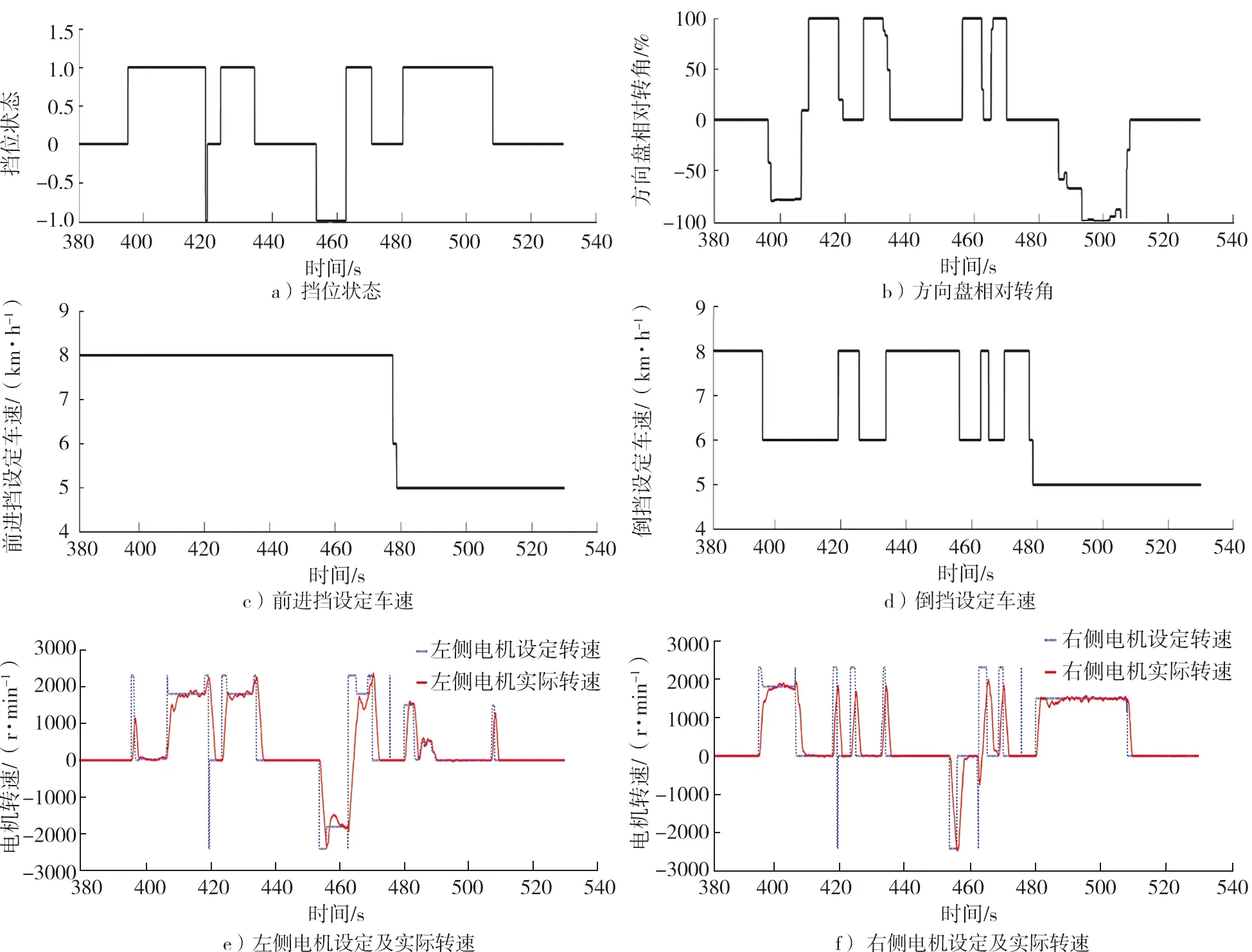

转速设定及整车响应实车验证如图15所示。

图15 转速设定及整车响应实车验证结果

由图15可知:在不同挡位状态、不同转向角度下,两侧电机均能按照转速设定原则设定需求转速,两侧电机响应均满足驱动需求。

5 结语

本文从分布式纯电动推土机的工作原理和实际运行模式出发,搭建了基于转速控制方法的电机物理模型以及整车行驶阻力模型,并针对车速设定、电机转速设定及功率限制功能等整车主要功能设计了整车控制策略,将物理模型和控制模型结合起来进行离线仿真分析,验证了该车控制策略基本满足需求。将经过离线测试验证过的控制策略用于实车测试,进一步验证了该策略的合理性和有效性。