柔性起落架间隙型摆振动力学分析

闫宇飞,汪 瑞,许 锋

(南京航空航天大学,机械结构力学及控制国家重点实验室,南京 210016)

飞机机轮摆振按照发生机理不同,分为轮胎型摆振、结构型摆振及间隙型摆振[1]。许多飞机在使用初期不发生摆振,但经过一段使用时间之后便发生了摆振现象,当更换过轴套、垫片或紧固螺母之后,摆振便明显消除,这表明间隙可能是诱导摆振的直接原因[2]。

近年来,起落架间隙型摆振研究在理论分析、数值仿真方面,中外研究者开展了较多工作。在理论分析方面有分段线性化[3]、描述函数法[4-5]、分叉理论[6-7]等方法,可以快速分析参数对摆振影响,其中基于分叉理论的数学延拓能较好分析强非线性起落架间隙型摆振问题。但依然难以评估多间隙、运动耦合、运动副副元素属性等复杂因素影响;而在数值仿真方面主要基于商业软件机械系统动力学自动分析(automatic dynamic analysis of mechanical systems,ADAMS)、LMS Virtual、Lab Motion等进行建模仿真[8-9],可精确、快速的建立起落架动力学模型,引导真实试验,减少耗资、前期准备以及缩短试验周期。但以往在建模过程中考虑到的间隙不够全面,且未能形成一套全面、程序化建模流程。

为弥补上述问题,考虑起落架摆振问题本身具有强非线性,在保证精度情况下,应当尽可能采用计算量小的碰撞接触力模型。故在前起落架柔性化动力学模型中,基于Lankarani-Nikravesh[10](L-N)接触理论,建立带间隙的球副、旋转副起落架动力学子模型,方便随时调用。即局部使用刚性接触碰撞力模型,整体使用柔性动力学模型,这样便可研究结构型摆振、轮胎型摆振与间隙型摆振的耦合效应,且计算量不大。然后研究了间隙位置、运动副副元素刚度、运动副间隙大小等因素对起落架含间隙型摆振的影响规律。

1 起落架摆振动力学分析

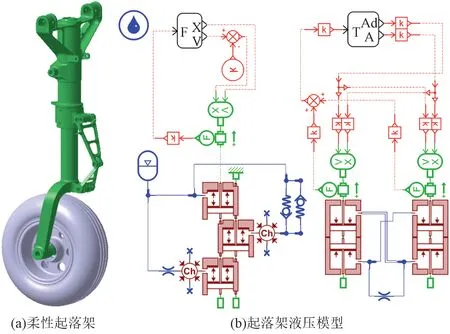

起落架自身零部件较多,若完全按实际零件分别添加运动副及相关条件进行计算,不仅大大增加了设计人员的工作量,使计算机的计算时间大幅增加,而且对仿真结果精度没有明显的提升,反而可能隐藏很多设置错误,不利于设计人员查找解决问题。在分析前起落架含间隙型摆振动力学特性时,对起落架进行了相应简化,删除一些非承力、与摆振分析无关的构件,仅保留质量块、缓冲器外筒、缓冲器活塞杆、转环、上扭力臂、下扭力臂和机轮等构件。简化后的某型飞机前起落架动力学模型如图1所示。

图1 前起落架各构件运动关系Fig.1 Kinematic relationship of components of nose landing gear

1.1 运动学关系

为研究起落架中某些运动副在出现间隙后会对起落架摆振产生严重影响,首先需要确定起落架各构件运动关系,为下一步替换成含间隙代理运动副做准备。各构件间运动关系如图1所示。

从图1可以看出,简化后前起落架包含3种运动副,分别为圆柱副、球副、旋转副。由于支柱与外筒之间需要保证密封,故正常情况下支柱与外筒之间出现的间隙会远小于扭力臂处、轮毂轮轴处的,故在研究起落架间隙性摆振时便不再考虑此处间隙,只考虑表1中位置运动副。

表1 主要构件间关系Table 1 Relationship between main components

1.2 摆振动力学模型

应用拉格朗日待定乘子法建立的起落架多体系统的动力学为

(1)

起落架系统的作用力主要包括支柱与外筒间的空气弹簧力空气、阻尼力、结构限制力,以及轮胎力、转环与外筒之间的减摆阻尼力。

(1)支柱力:支柱缓冲力可描述为

F=Fa+Fh+Fv

(2)

式(2)中:Fa为空气弹簧力;Fh为油液阻尼力;Fv为结构限制力。

(2)轮胎力:点接触理论和弦接触理论是两种典型的轮胎模型理论,选取基于Smiley线接触理论的复杂轮胎力模型。

(3)减摆阻尼力:飞机滑跑过程中,机轮发生摆动时,在支柱上的防扭臂会带动活塞在减摆器壳体内往复运动。油液经过节流孔来回流动的过程中,油液作用力对支柱轴线会产生一个阻尼力矩,最终传递到机轮上阻止机轮摆振,并不断将机械能转化为热能消耗掉,从而起到减摆的作用。通常的,起落架的转动自由度由卡圈与支柱间的旋转关系来实现。减摆阻尼和相对转速的平方成正比,油液阻尼力可描述为

(3)

在刚性模型基础上,对相应的构件(外筒、支柱、上下扭力臂)进行柔性化处理,建立柔性起落架摆振动力学分析模型,采用修正的Craig-Bampton方法实现柔性体结构动力学分析。对于建立完成的前起落架柔性摆振动力学模型如图2(a)所示。在AMEsim软件中建立起落架单腔式缓冲器、减摆器模型,如图2(b)所示。然后开展起落架落震仿真分析,以验证模型的适用性。

图2 前起落架动力学模型Fig.2 Dynamic model of nose landing gear

2 含间隙运动副动力学分析

起落架系统是一个复杂的多自由度动态系统,所建立的摆振动力学模型也是非线性的,再考虑到需要添加非连续、非线性的含间隙运动副动力学模型,模型复杂程度、计算量之大可想而知,故选用合适的接触力模型、含间隙运动副动力学模型至关重要,既要满足精度要求,也要尽可能保证计算量不会过大。由于研究的间隙部位处的运动副只涉及旋转副与球副,故只需研究这两种间隙型运动副即可。接下来详细讨论接触碰撞力模型和间隙型转动副、间隙型球副的动力学模型。

2.1 碰撞力学模型

碰撞力学从基于Hertz[11]接触理论的刚性接触发展到现在的有限元理论的柔性接触,模拟结果越来越精确,但同时计算量,复杂程度也急剧增加,于是出现了很多基于Hertz接触理论的理论模型,可用于不关心接触构件整体变形的研究中,不仅保证一定精度,还可以大大降低模型复杂程度。

运动副副元素间碰撞接触力由两部分组成:垂直与接触共切面的力(法向力),在接触公切面内的力(摩擦力)。

2.1.1 法向力

法向力模型基于L-N模型,L-N模型以赫兹接触理论为基础,引入了含有恢复系数的非线性阻尼,能够考虑碰撞过程中产生的能量耗散,该碰撞力模型的表达式为

(4)

根据Hertz接触理论,得到K的表达式为

(5)

(6)

式中:E*为等效弹性模量;R1和R2为两接触物体的接触半径;ν1和ν2为两接触物体的泊松比;E1和E2为两接触物体的弹性模量。

L-N接触碰撞力模型能够描述碰撞过程中的非线性阻尼力和能量损失,满足起落架间隙型摆振研究的要求。

2.1.2 切向摩擦力

摩擦力阻碍在接触面切向方向相对运动即为切向摩擦力,计算公式为

Ff=Fnμv(V⊥)

(7)

式(7)中:V⊥为接触点处的相对滑移速度;μv(V⊥)为摩擦因数关于相对滑移速度的函数;Fn为法向力。

2.2 含间隙旋转副动力学模型

旋转副是典型的平面副,拥有一个自由度,但是在存在间隙之后,两构件便可以在另外5个自由度上进行一定范围内相对运动。Yan等[12]考虑转轴与轴套间的径向与轴向间隙,基于运动副的几何特性分析,给出构件间存在的 13 种接触模式及其存在条件。在起落架中,旋转副的轴轴向运动和轴孔断面接触不会对起落架摆振产生过大影响,故只考虑13种接触模式中的4种,如图3所示。

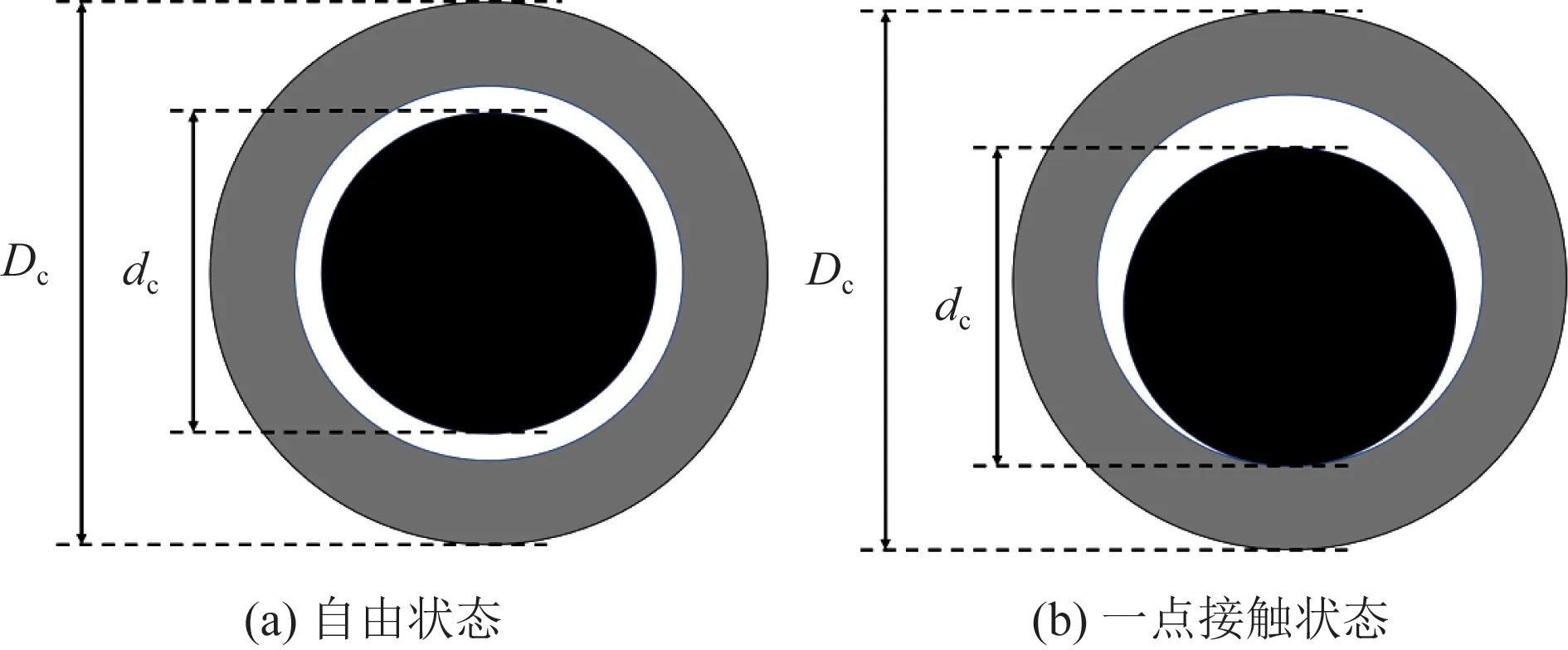

对于含间隙旋转副的模拟,将轴离散化为若干个球面以模拟孔轴配合[13]。如此便可模拟孔轴点面接触、线面接触。如图4所示,面表示孔壁结构,尺寸为Dc;多球表示轴结构,尺寸为dc;间隙则为Δc=(Dc-dc)/2。

图3 三维含间隙旋转副接触模型[12]Fig.3 Three dimensional contact model of rotating pair with clearance[12]

图4 含间隙旋转副模拟示意图Fig.4 Simulation diagram of rotating pair with clearance

2.3 含间隙球副动力学模型

飞机前起落架上下扭力臂之间的球铰副在理想状态下约束了其3个方向上的平动,只有3个方向上的转动自由度,实际状态下由于存在间隙,导致其3个方向上的平动约束失效。需要用接触力来进行约束,含间隙球副相对于含间隙旋转副的接触模式少的多,只有两种形式,即自由状态与一点接触。示意图如图5所示。

图5 含间隙球副模拟示意图Fig.5 Simulation diagram of ball pair with clearance

3 总体建模与模型检验

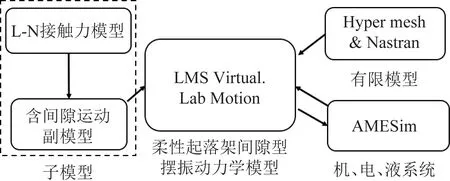

3.1 总体模型搭建

将含间隙旋转副、球副模型以子模型形式添加到基于LMS Virtual.Lab Motion、AMESim联和仿真的柔性起落架动力学模型中,原理如图6所示。

图6 总体建模原理Fig.6 General modeling principle

3.2 模型检验

为使所建的前起落架模型可准确模拟后续的复杂工况,就必须检验模型的准确度,从而为后续仿真奠定基础。摆振试验是在专用的跑道模拟设备上进行的,通过旋转大飞轮模拟跑道和起落架滑跑速度,利用液压作动筒、上部吊篮、配重等模拟起落架载荷。用初偏角的方法对起落架实施干扰。用设备仪器记录起落架受干扰后的摆振响应情况,与虚拟试验对比。

将起落架运动副处的内衬等均换成新的,认为间隙很小,与经过长时间服役的起落架运动副处的间隙相比可以忽略。而虚拟模型的运动副间隙也设置为零,用相同的初始偏角干扰来进行试验。由于工况非常多,便选取比较能表征摆振特性的一个数据,轮胎侧向最大载荷来进行对比。其结果如表2所示。表2中v为机体相对滑行速度;Fmax为轮胎侧向最大载荷。

表2 仿真与实际试验结果对比Table 2 Comparison of simulation and actual test results

通过对比可以看出,误差是在范围许可之内的。因此模型的建立基本上是准确的,可以用于接下来的含间隙摆振动力学分析。

4 起落架间隙型摆振分析

在已建模、修正、装配好的前起落架间隙型动力学模型基础上探讨间隙位置、间隙大小、运动副副元素和飞机滑跑速度对机轮摆振的影响。初始条件如下:前起落架载荷40 kN,前轮稳定矩120 mm,轮胎侧偏刚度154 kN/rad,垫块高度60 mm。

4.1 间隙位置对摆振的影响

从图7可以看出,当前起落架含间隙位置在上扭力臂与转环间、上下扭力臂间或下扭力臂与支柱间时,与前起落架无间隙型摆振形势类似,区别在于机轮摆振频率与振幅不同,但对起落架摆振影响属于同一类,会增大机轮低频摆振振幅,抑制机轮摆振收敛。其中转环与上扭力臂处和支柱与下扭力臂处间隙对机轮低频摆振影响要比扭力臂间间隙影响大;当前起落架间隙位置在轮毂轮轴间时,对比无间隙起落架摆振形式可以看出,机轮摆振具有两个摆振周期,低频与高频。其中低频摆振是支柱相对于外筒的摆动,其摆振频率与振幅与无间隙机轮摆振相似,而高频摆振是机轮相对于轮轴的摆动,其摆振周期与振幅要比低频摆振小的多。机轮的整体摆振是机轮低频摆振与高频摆振的耦合叠加,对起落架摆振的影响属于另一类,对结构的疲劳破坏影响更大。

图7 间隙位置不同对机轮摆振影响Fig.7 Influence of different gap positions on wheel shimmy

4.2 参数对摆振的影响

由于上扭力臂与转环间、上下扭力臂间和下扭力臂与支柱间的含间隙运动副对起落架摆振的影响属于同一类,均只影响机轮低频摆振,只需对这一类中的某一处间隙进行摆振规律影响的分析即可,在这里选取扭力臂间的间隙为例。而轮毂轮轴间间隙属于另一类,影响机轮高频摆振。对含间隙型摆振动力学模型进行以下参数影响分析。

由图8可以发现,随着运动副副元素弹性模量的增大,机轮低频摆角频率与高频摆角频率以及机轮低频摆角振幅均无明显变化,但是机轮高频摆角振幅有所增加。由图9可以看出,随着运动副副元素弹性模量增大,轮毂轮轴接触力显著增大。所以在弹性模量设计范围内应当选取较小的材料,进而减小高频摆角振幅,减小接触力,提高前起落架的防摆性能与疲劳寿命。

图8 不同副元素对机轮摆振影响Fig.8 Influence of different sub elements on wheel shimmy

图9 轮毂轮轴间接触力Fig.9 Indirect contact force of wheel hub and axle

由图10可以看出,间隙大小对机轮低频摆振频率和摆振振幅影响不大。但对机轮高频摆振有一定影响,摆振振幅随间隙增大而增大,高频频率随间隙增大而减小。

由图11可以看出,飞机滑跑速度增大不仅可以减小机轮低频摆振频率、振幅,还可以减小机轮高频摆振振幅。同时对间隙间动应力减小很有帮助。所以飞机起降时应避免长时间低速滑行。

图10 速度50 m/s时不同间隙对机轮摆振影响Fig.10 Influence of different clearance on wheel shimmy at 50 m/s

5 结论

基于L-N接触理论建立了含多运动副间隙的前起落架柔性动力学模型,研究了间隙位置、运动副副元素刚度、运动副间隙大小以及飞机滑跑速度对起落架间隙型摆振的影响,得到如下结论。

(1)在起落架柔性化建模中,采用L-N接触模型搭建含间隙运动副子模型的方法能有效精确的描述前起落架机轮摆振的运动特性。

(2)转环与上扭力臂处和支柱与下扭力臂处间隙对机轮低频摆振影响要比扭力臂间间隙影响大。

(3)上扭力臂与转环间、上下扭力臂间或下扭力臂与支柱间的间隙会增大低频摆振振幅,抑制机轮摆振收敛,对起落架摆振影响属于第一类;轮毂轮轴间间隙对起落架摆振的影响属于第二类,影响机轮高频摆振。机轮的整体摆振是机轮低频摆振与高频摆振的耦合叠加。

(4)运动副间隙越大,摆角越大。飞机滑跑速度越大,机轮摆角越小。

(5)在设计范围内,运动副副元素弹性模量越小,机轮摆角、运动副间碰撞接触力越小。