疲劳荷载作用下CFRP布与钢板复合加固RC梁的裂缝特性研究

卢亦焱,胡 玲,李 杉,王康昊

(武汉大学 土木建筑工程学院,湖北 武汉 430072)

采用粘钢加固法和粘贴CFRP材料加固法对桥梁进行补强加固是目前土木工程加固领域的两种主要加固方法,但采用此两种方法加固结构时均表现出一定的局限性:粘贴CFRP材料加固法虽然具有耐腐蚀性和耐热性较好,强度重量比高、适用范围较广这些优点,但采用CFRP加固时会降低构件的截面延性,构件破坏时表现地较为突然[1-4];而采用外贴钢板加固虽然性能良好,材料消耗较小且施工简便,同时节约使用空间,且加固后构件的延性仍然保持的较好,但因为要保证加固构件在适筋范围内,这会对钢板厚度有一定的要求,一般被限制在2~6 mm之间,另外在加固异型构件时采用碳纤维布更方便适应构件的截面形状,但在采用钢板加固时却对构件的形状有一定的要求[4-6]。鉴于此,为了避免采用单一材料加固方法的不足,同时利用这两种加固方法的优点,作者提出CFRP与钢板复合技术加固钢筋混凝土梁的新方法,在提高梁承载力的同时,可解决对FRP材料的锚固问题,同时改善被加固构件的延性。

卢亦焱等[7-10]已对CFRP布与钢板复合加固RC梁在静力荷载作用下的承载力、刚度及延性进行了详尽的研究,并分别提出了相应的计算方法,结果表明采用外贴CFRP布与钢板复合技术加固RC梁,对提高梁的承载力和刚度效果显著,此外还进一步改善了被加固梁的延性。对于公路桥梁、吊车梁等结构,循环荷载作用下其疲劳损伤非常重要。因此,需要对CFRP布与钢板复合加固RC梁的疲劳性能进行大量的研究和科学系统的分析。卢亦焱等[11]已对CFRP布与钢板复合加固梁的疲劳性能进行了试验研究。卢亦焱等[12]同时对加固梁的疲劳刚度进行了分析,在此基础上,本文通过1根未加固梁静载、1根CFRP布与钢板复合加固梁静载以及1根未加固梁等幅疲劳和5根复合加固梁的等幅疲劳加载试验,对CFRP布与钢板复合加固RC梁的裂缝分布与发展机理进行了研究,分析了在不同的疲劳荷载幅值、不同的循环次数下复合加固RC梁的裂缝特性,提出了疲劳荷载作用下复合加固RC梁的裂缝宽度的计算方法,为采用CFRP布与钢板复合技术加固桥梁结构提供试验数据并奠定理论基础。

1 试验概况

1.1 试件设计

图1 试验梁截面尺寸与配筋图(单位:mm)

表1 试件设计参数与结果

表2 材料力学性能

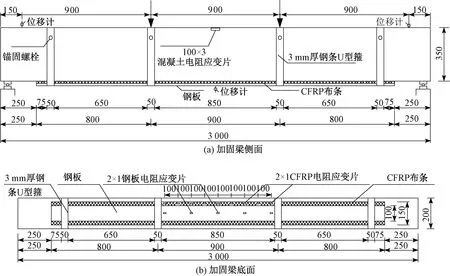

图2 加固方式及测量方案图(单位:mm)

1.2 试验方法

疲劳试验在北京富力通达公司生产的FTS多通道协调加载伺服仪上进行,采用三等分加载方式。整个加载程序包括静载试验和疲劳试验。首先对试件LA-1和LA-2进行静载试验,得到两根梁的极限荷载分别为Pu=108 kN,Pu′=190 kN,由此可根据表1确定出每个疲劳加载试件的荷载上限Pmax和荷载下限Pmin。

在进行疲劳试验前,首先对试件进行预加载,预加载分三级进行,预加载值不超过构件开裂荷载,以校验仪器是否正常工作。预加载完成后,从0开始分五级加载至疲劳荷载上限值Pmax,每级荷载持载5 min左右,待构件变形发展完全后,记录应变和挠度数据,卸载到0;再进入疲劳加载阶段,编辑好疲劳荷载谱的上、下限值,同时设置加载频率为3 Hz,开始以等幅正弦波的方式进行疲劳加载,在疲劳荷载循环至0(疲劳开始前)、1、3、5、10、20、50、80、100、130、150、180、200万次时停机做静载试验(以Pmax为限加载),采用位移计测量梁的挠度,同时通过应变箱采集记录试验加载过程中的CFRP应变、底部钢板应变、混凝土应变和钢筋应变,其中位移计和各材料应变片的布置见图2。在每次停机静载时,在梁上画出裂缝发展和走向,并标明相应的荷载等级和疲劳循环次数,同时采用裂缝观测仪测量纵筋所在位置处的裂缝宽度并做好记录,待试验完毕后再根据实测裂缝在坐标纸上画出裂缝分布图。当试件发生疲劳破坏时,记下破坏特征和试件寿命等。若经历200万次疲劳循环后,试件尚未破坏,选择将其静载加至破坏,用于确定试件的剩余刚度以及剩余承载力。

2 试验梁裂缝形态及分析

2.1 试验梁裂缝形态

对比未加固疲劳试验梁LB-1和复合加固疲劳试验梁LB-2,荷载等级均为10.8~70.2 kN,试件LB-1和试件LB-2分别在初次加载至35、70.2 kN时出现第一条裂缝,且裂缝宽度均为0.05 mm。未加固试件LB-1在初次加静载至70.2 kN时出现7条裂缝,最大裂缝宽度达到0.13 mm;此后循环加载至20万次时未加固试件的裂缝产生才基本稳定,继续循环加载至50万次时,未加固试件LB-1最大裂缝宽度达到0.29 mm。

对于复合加固的疲劳试验梁LB-3、LB-4、LB-5、LB-6,其Pmin均为19 kN,Pmax依次为95、104.5、114、123.5 kN,当初次加静载至Pmax时,每根梁依次出现6、7、11、8条裂缝,最大裂缝宽度分别为0.12、0.12、0.11、0.14 mm。当疲劳荷载循环至1万次时,梁LB-3、LB-4、LB-5的裂缝条数均没有增加,只是裂缝宽度和高度稍有增大;但梁LB-2和梁LB-6分别增加了2、1条裂缝。循环至5万次时,梁LB-2、LB-3、LB-4、LB-5、LB-6的最大裂缝宽度分别扩展至0.09、0.12、0.13、0.15、0.22 mm,并且LB-6梁出现了以主裂缝为树干的根状次裂缝。循环至20万次时梁LB-5才出现以主裂缝为树干的根状次裂缝,此后各复合加固梁的裂缝数量基本稳定直至梁发生疲劳破坏。

各试验梁的裂缝分布形态见图3,图3中试件裂缝形态中的k代表1 000。梁LA-1和梁LA-2静载下的裂缝形态分别见图3(a)和图3(b),200万次疲劳循环后再静载时梁LB-2的裂缝形态见图3(d)。图3中的其余分图均表示在各个疲劳循环次数下各梁的裂缝分布情况,各图中圈中的序号代表每条裂缝出现的先后顺序。通过观察可知CFRP布与钢板复合加固梁较未加固梁的裂缝数量增多,裂缝间距减小。此外,试验中观察到加固梁的裂缝宽度和开展高度均随着疲劳荷载循环次数的增加而增大,但由于底部有钢板与CFRP共同约束,故底部的裂缝宽度会较小,最大裂缝宽度会出现在钢筋位置附近,整条裂缝呈枣核型。

图3 试件裂缝形态

2.2 试验梁裂缝结果分析

未加固梁LA-1、复合加固梁LA-2、LB-2在各级静力荷载下的最大裂缝宽度发展图(其中LB-2为经历200万次疲劳循环后再加静载至破坏),见图4。由图4可知,经复合加固后梁的裂缝开展速率和最大裂缝宽度均明显减小。这表明采用CFRP布与钢板复合技术加固RC梁不仅对提高梁的承载力效果显著,而且能够很好地抑制混凝土裂缝的开展,无论是承载能力极限状态还是正常使用极限状态,均可以取得良好的加固效果。对比复合加固梁LA-2和LB-2,由于LB-2梁先前经历了200万次疲劳荷载循环,从而导致混凝土构件内部有损伤,故在相同静力荷载下LB-2的最大裂缝宽度大于LA-2。

图4 静载下试件LA-1、LA-2、LB-2裂缝宽度比较

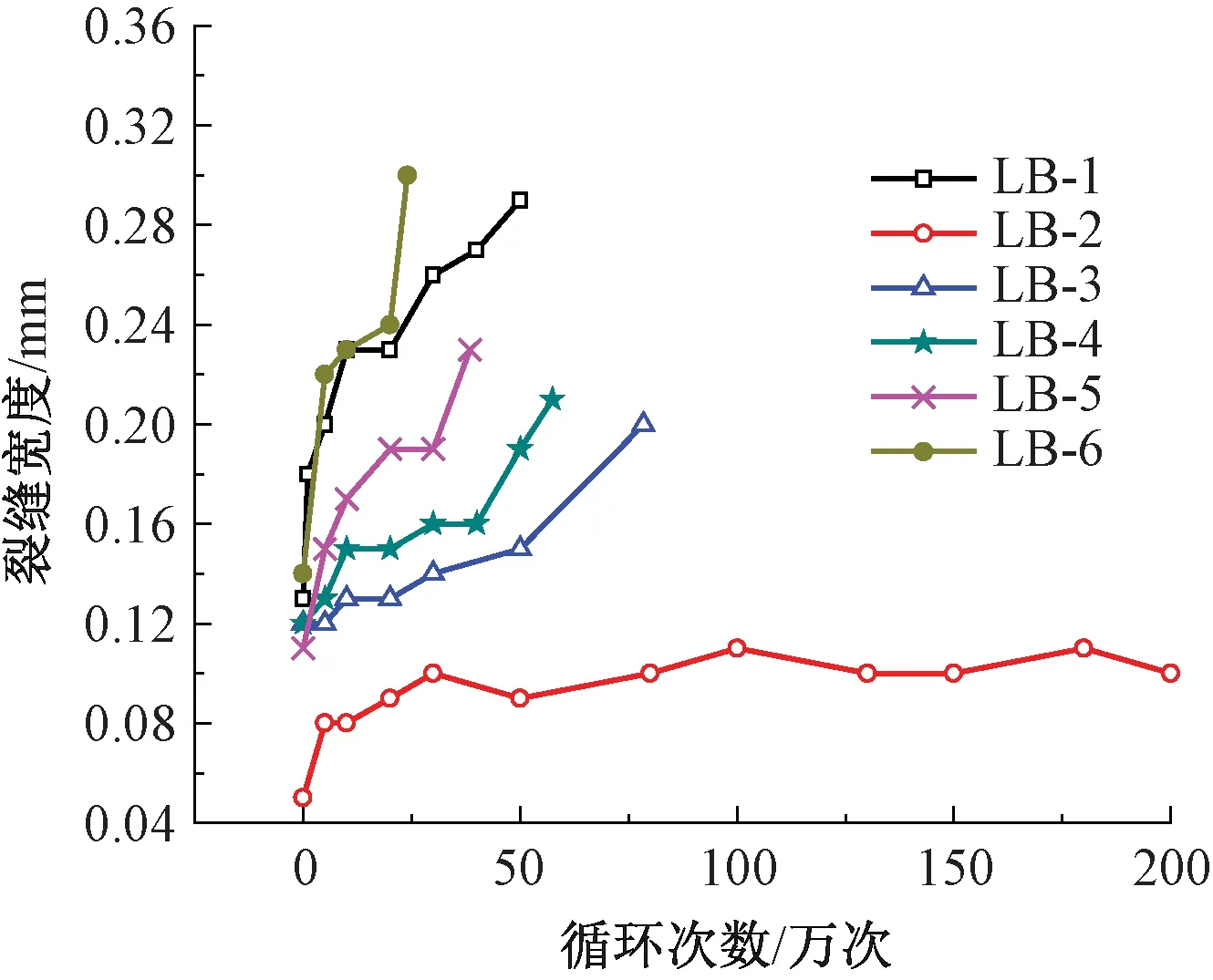

各试件的最大裂缝宽度随疲劳循环次数的变化曲线见图5。由图5可知,加固梁的裂缝宽度均随着疲劳循环次数的增多而增大。对比未加固梁LB-1(10.8~70.2 kN)与加固梁LB-2(10.8~70.2 kN)可以发现,经复合加固后不仅梁的寿命得到大幅度延长,而且在相同疲劳荷载幅和循环次数作用下,复合加固梁的裂缝宽度较未加固梁明显减小,可见采用CFRP与钢板复合加固的方法对承受疲劳荷载的钢筋混凝土梁的加固效果也非常显著。对比复合加固梁LB-2、LB-3、LB-4、LB-5、LB-6的最大裂缝宽度随循环次数的变化曲线可以看出,裂缝宽度均随着疲劳荷载幅的增大而增大。这表明复合加固梁的裂缝宽度与应力幅大小及疲劳荷载循环次数有关,应力幅越大、循环次数越多,疲劳裂缝宽度就会越大。

图5 疲劳荷载下各试件最大裂缝宽度比较

3 疲劳荷载作用下裂缝宽度的计算

基于普通RC梁裂缝宽度计算理论并结合试验,首先建立CFRP布与钢板复合加固RC梁在静载作用下正常使用阶段平均裂缝间距和最大裂缝宽度的计算公式,然后考虑疲劳应力幅和循环次数对加固梁裂缝宽度的影响,引入扩大系数μf建立疲劳荷载作用下复合加固梁裂缝宽度的计算公式。

3.1 裂缝间距

裂缝间距分析基于传统的钢筋混凝土裂缝分析方法。设首条裂缝截面处的CFRP应力、钢板应力和钢筋应力分别为σcf1、σa1、σs1,另一条即将出现裂缝截面处的CFRP应力、钢板应力、钢筋应力、混凝土拉应力分别为σcf2、σa2、σs2、ft。CFRP与混凝土、钢筋与混凝土之间的黏结应力分别为τcf、τs,CFRP与钢板不均匀系数相同,故假设CFRP与钢板之间没有滑移。设经过平均黏结传递长度lmf后出现另一条裂缝,见图6(a),取已有裂缝的截面和即将开裂截面为单元体,由力的平衡可得

Asσs1+Acfσcf1+Aaσa1=ftAte+Asσs2+

Acfσcf2+Aaσa2

(1)

式中:As为钢筋横截面面积;Acf为CFRP横截面面积;Aa为钢板横截面面积;Ate为有效受拉混凝土截面面积。

对图6(b)所示钢筋隔离体,由力的平衡得

(σs1-σs2)As=τsulmf

(2)

式中:u为钢筋周长;lmf为复合加固梁的平均黏结传递长度。

对图6(c)所示CFRP和钢板取隔离体,由力的平衡得

图6 裂缝间距分析模型

Acfσcf1+Aaσa1-Acfσcf2-Aaσa2=τcfbcflmf

(3)

式中:bcf为CFRP布的粘贴宽度。

由式(1)~式(3)可得

(4)

式中:d为钢筋直径;t=ta+tcf,其中ta为钢板厚度,tcf为CFRP布厚度。

式中:lm为未加固梁的平均黏结传递长度;lmf为复合加固梁的平均黏结传递长度。

代入式(4)则有

(5)

整理式(5)得

(6)

根据钢筋混凝土基本理论,钢筋混凝土梁的平均黏结传递长度lm在理论上在平均裂缝间距lcr的0.67~1.33倍范围内变化[14],故本文取平均裂缝间距lcr与平均黏结传递长度lm大致相等,即

(7)

由式(7)知,式(7)与普通RC梁裂缝间距的表达式形式相同,只是配筋率变为了综合有效配筋率,其中未加固梁的平均裂缝间距lcr仍可以按照GB 50010—2010《混凝土结构设计规范》[13]中裂缝间距为

(8)

式中:c为混凝土保护层厚度,mm。

对于钢筋混凝土梁ρte=As/Ate,而对于复合加固梁,尚应考虑底部钢板和CFRP布对受拉区的影响,由于钢板与CFRP布的弹性模量均与钢筋较为接近,因此对复合加固梁可用综合配筋量(As+Acf+Aa)来替代,则复合加固梁的综合有效配筋率为

(9)

根据陆新征等[15]对CFRP布与混凝土黏结强度τcf的研究成果,以及徐有邻等[16]对钢筋与混凝土黏结强度τs的研究成果,表明τcf及τs均与混凝土抗拉强度ft成正比,令k=τcf/(4τs),并引入加固影响系数β,即

(10)

式中:k为黏结作用相关系数。

由以上分析可得复合加固梁的平均裂缝间距lcrf与未加固梁的平均裂缝间距lcr之间的关系为

(11)

由式(10)可知,与β相关的变量为钢筋面积与CFRP和钢板面积之和的比以及混凝土抗拉强度。计算β时采用式(8)计算的lcr与试验实测复合加固梁的平均裂缝间距lcrf相比后,采用式(11)的计算公式得到,进而采用式(10)可以求出k值。

3.2 裂缝宽度

复合加固的RC梁短期平均裂缝宽度计算,与未加固RC梁的裂缝宽度计算方法相似,仍然可以取平均裂缝间距范围内钢筋与混凝土平均受拉伸长之差,按照GB 50010—2010《混凝土结构设计规范》[13]裂缝宽度计算公式为

(12)

式中:αc为反映裂缝间混凝土伸长对裂缝宽度影响的系数,对受弯构件取0.77;wm为平均裂缝宽度;ψ为裂缝间受拉钢筋的应变不均匀系数。

研究结果表明[17],ψ的取值与构件的开裂弯矩Mcr和计算裂缝时的弯矩M有关,可以表达为

(13)

参照未加固RC梁的开裂弯矩[18]表达式为

Mcr=0.8×[0.5bh+(bf-b)hf]ftηch

(14)

式中:hf为混凝土受拉翼缘截面高度;bf为混凝土受拉翼缘截面宽度;ηc为受拉区混凝土合力作用点到受压区合力作用点的距离。

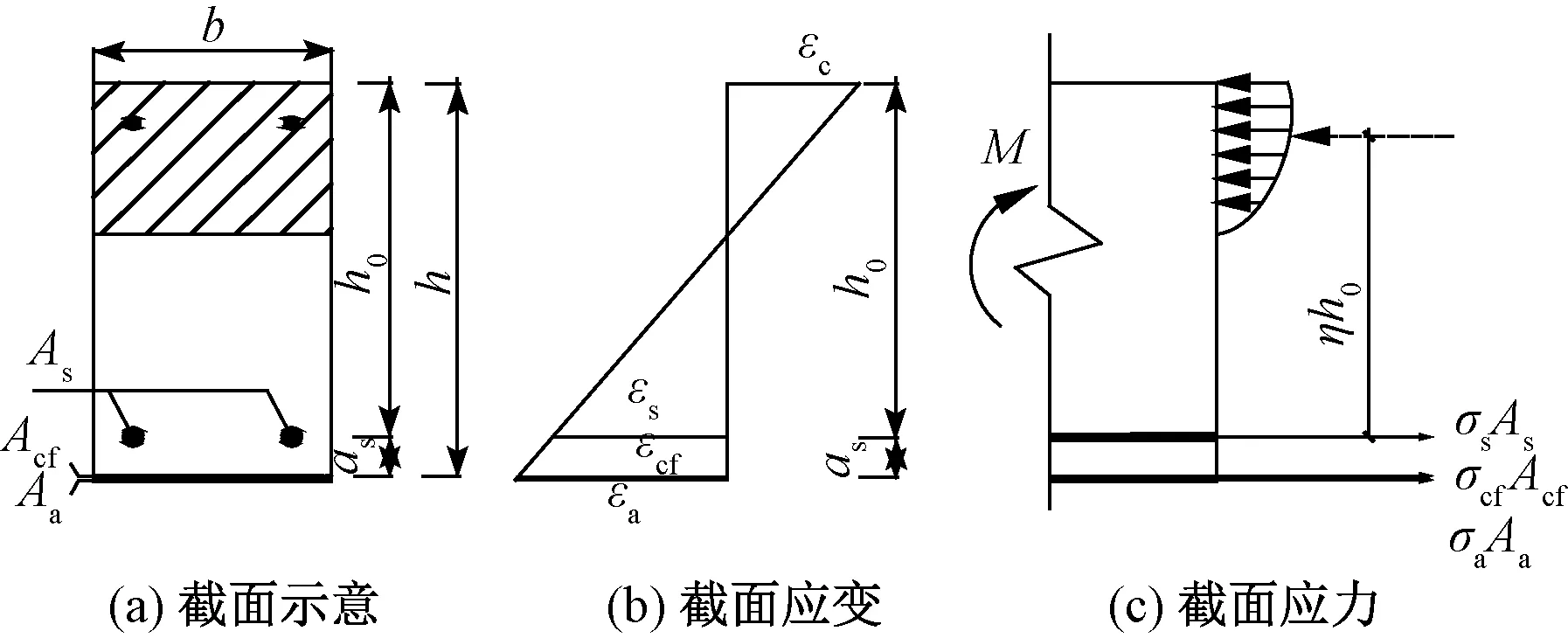

复合加固梁在正常使用阶段裂缝截面处的应力分布见图7。分析时采用以下假定:①截面应变符合平截面假定;②不考虑裂缝截面受拉区混凝土的拉力;③钢筋未达到屈服。

图7 裂缝截面应力分布

由力和力矩平衡得

M=σsAsηh0+σcfAcf(as+ηh0)+

σaAa(as+ηh0)

(15)

式中:σcf=Ecfεcf;σa=Eaεa;σs=Esεs。

则式(15)可改写为

M=σs(As+Acf+Aa)ηh0×

(16)

研究结果表明[17],构件在使用阶段的弯矩水平变化不大,裂缝发展较为稳定,裂缝截面的力臂系数η建议取0.87;ηc的取值参照蓝宗建和丁大钧的研究成果[18],其建议ηc/η可近似取为0.67;另外εcf/εs、εa/εs的取值在裂缝稳定发展阶段变化也不大,参考文献[19]建议取εcf/εs=εa/εs=1.08,将Ef=235 GPa,Ea=206 GPa,Es=200 GPa,as/h0=0.11代入式(15),可得

M=σs(As+Acf+Aa)ηh0×

(17)

将Mcr和M的表达式代入式(12)可得钢筋应变不均匀系数的简化式为

(18)

短期荷载下最大裂缝宽度计算时,采用平均裂缝宽度乘以一个扩大系数得到,其中扩大系数的取值沿用未加固RC梁的统计结果,取1.66[18],故加固梁静载下最大裂缝宽度为

(19)

采用式(19)计算本次试验中复合加固梁在静载作用下的最大裂缝宽度,其计算值与试验值的比较见表3。由表3可知,最大裂缝宽度计算值与试验值吻合良好。

表3 加固梁静载下最大裂缝宽度计算值与试验值比较

(20)

式中:μf为与疲劳应力幅和循环次数有关的系数。

根据本文试验数据分析和前人得到的裂缝宽度与循环次数有关的结论[20],发现μf与应力幅Δσ和循环次数N均成幂函数的关系,故令

μf=a(Δσ)bNc

(21)

通过回归分析得到:系数a=1.538×10-4,b=1.575,c=0.118 3,相关系数的平方即R2=0.905,可见采用式(20)计算疲劳荷载作用下的裂缝扩大系数μf符合较好。

故疲劳荷载作用下CFRP布与钢板复合加固梁的裂缝宽度计算式为

(22)

式中:N为梁的疲劳循环次数,万次。

本次试验中试件LB-3~LB-6疲劳裂缝宽度的计算值和试验值见表4,由表4可知,疲劳裂缝宽度计算值与试验值均吻合良好。

表4 试验梁疲劳最大裂缝宽度计算值与试验值比较

4 结论

(1)外贴CFRP布与钢板复合加固方法对于改善RC梁的裂缝性能是有效的,经复合加固后梁的裂缝数量增多,裂缝间距和裂缝宽度均明显减小。复合加固RC梁在疲劳荷载作用下的裂缝宽度随着疲劳应力幅和循环次数的增大而增大。

(2)基于钢筋混凝土梁的裂缝计算原理,提出了CFRP布与钢板复合加固RC梁在静载作用下正常使用极限状态下平均裂缝间距和最大裂缝宽度的计算方法,应用该方法计算得到的结果与试验结果吻合较好。

(3)通过引入扩大系数μf,考虑疲劳应力幅和循环次数对复合加固RC梁裂缝性能的影响,提出了CFRP布与钢板复合加固RC梁在疲劳荷载作用下最大裂缝宽度的计算方法,应用该方法计算所得疲劳裂缝宽度值与试验结果吻合良好。