基于刚-柔耦合的反铲液压挖掘机工作装置多体动力学分析与仿真

刘广军,刘可臻,孙 波,张忆宁

(1.同济大学 机械与能源工程学院,上海 201804;2.三一重机有限公司 小挖研究院,江苏 昆山 215300)

液压挖掘机是典型的土石方工程作业装备,在建筑施工、交通运输、矿山采掘、水利电力工程及军事工程等领域中发挥着重要作用。工作装置是挖掘机在作业过程中实现各动作的重要组成部分,其工作环境恶劣,受力状况复杂,载荷频繁多变,直接影响挖掘机的作业性能与可靠性。

为进行挖掘机工作装置结构强度研究,刘畅等[1]利用三维造型软件和动力学仿真软件搭建了某型挖掘机的虚拟样机模型,对工作装置挖掘力进行仿真测试。Li等[2]用运动学及动力学方法,对挖掘机工作装置进行了分析。张桂菊等[3]采用虚拟样机技术与动力学仿真软件对挖掘机工作装置进行运动学与动力学仿真,获得挖掘机工作尺寸参数以及各铰点受力曲线。张卫国等[4]通过动力学仿真软件获得铰点受力,并将铰点受力加载到工作装置有限元模型上,进行瞬态动力学分析。吴金林[5]利用有限元分析软件与动力学仿真软件建立了挖掘机刚-柔耦合模型,并采用经验公式计算载荷,然后在刚-柔耦合仿真下对挖掘机进行运动学及动力学分析,获取挖掘机工作尺寸参数以及铰点受力曲线。通过已有研究工作的总结可知,学者们趋向于利用动力学仿真软件获得载荷谱,然后在有限元分析软件里进行工作装置的瞬态分析[6],但未涉及整个动态挖掘过程。在挖掘阻力方面,目前大多使用经验公式代替实际的挖掘阻力。在刚-柔耦合分析方面,也缺少刚-柔耦合模型的准确性与可靠性验证。

以某型反铲液压挖掘机为研究对象,进行多体动力学分析与仿真。首先,以挖掘阻力数学模型为理论基础,进行挖掘机作业测试试验;然后,建立挖掘机刚-柔耦合虚拟样机,以实测挖掘阻力为载荷,进行动力学仿真;最后,将挖掘机工作装置仿真应力曲线与实测应力曲线进行对比,验证刚-柔耦合虚拟样机的准确性与可靠性。

1 液压挖掘机工作装置及挖掘阻力数学模型

在液压挖掘机作业过程中,挖掘姿态变化多样,挖掘阻力也受多种因素影响[7]。为求得挖掘机在实际作业过程中的挖掘阻力,需建立挖掘机与挖掘阻力系数学模型,计算挖掘阻力并将其作为刚-柔耦合仿真的加载载荷,以进行进一步仿真分析。

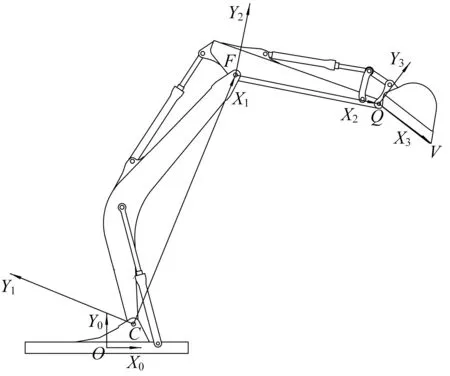

反铲液压挖掘机工作装置主要包括动臂、斗杆、铲斗、动臂油缸、斗杆油缸、铲斗油缸、摇杆和连杆。反铲液压挖掘机机构简图如图1所示。

图1 反铲液压挖掘机机构简图Fig.1 Mechanism diagram of backhoe hydraulic excavator

图1中:整体坐标系X0O0Y0的原点O为转台中心;动臂坐标系X1O1Y1的原点位于下车身与动臂的铰点C,其X1轴位于C点与F点的连线上;斗杆坐标系X2O2Y2的原点位于斗杆与动臂的铰点F,其X2轴位于F点与Q点的连线上;铲斗坐标系X3O3Y3的原点位于铲斗与斗杆的铰点Q,其X3轴位于Q点与V点的连线上。

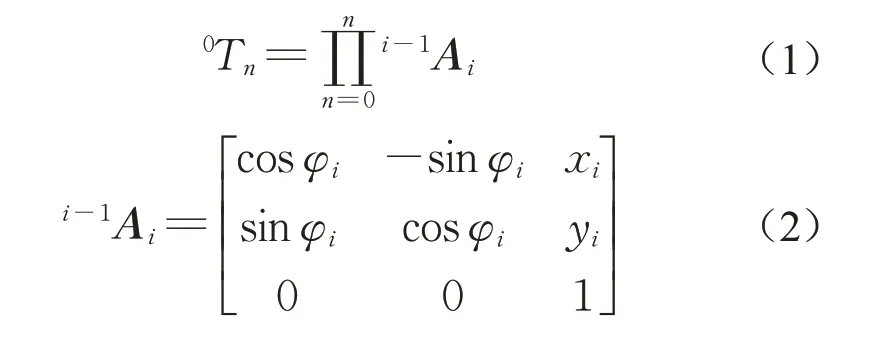

如图1所示,根据D-H齐次坐标变换法,动臂、斗杆及铲斗末端在整体坐标系中的坐标可通过变换矩阵求得,位置坐标表达式如下所示:

式中:0T n为动臂、斗杆及铲斗末端在整体坐标系下的位置坐标函数,n=3;i-1A i为i坐标系到(i-1)坐标系的相对变换矩阵;φi为坐标系转动角度;x i、yi为坐标平移距离。

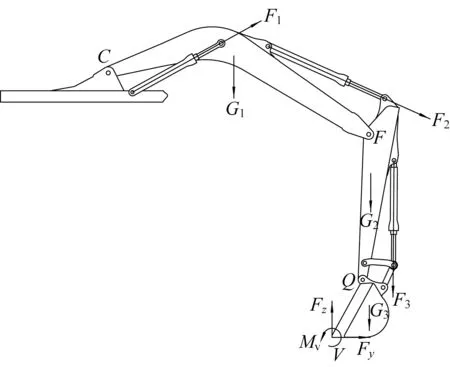

获取工作装置位置坐标后,再对挖掘阻力进行分析。根据力系合成原理,对于一个复杂平面力系而言,总能将其合成为作用于该力系某一点的合力和力矩[8]。因此,可将被挖掘对象给予铲斗的挖掘阻力系简化为作用于铲斗齿尖的一对相互垂直的力和一个力矩。挖掘阻力系以及工作装置受力情况如图2所示,水平挖掘阻力F y始终平行于整体坐标系的Y轴,竖直挖掘阻力F z始终平行于整体坐标系的Z轴,挖掘阻力矩Mv以逆时针方向为正向。

图2 挖掘阻力及工作装置受力示意图Fig.2 Schematic diagram of excavation resistance and loading of working device

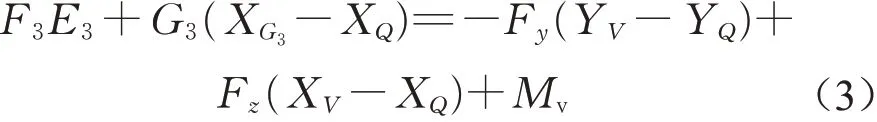

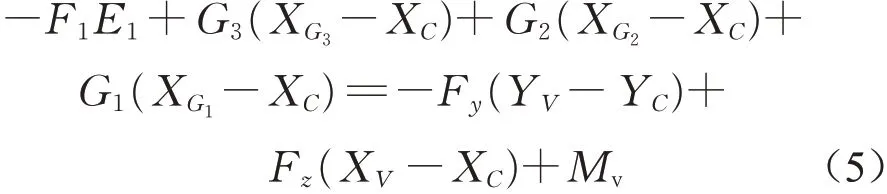

已知挖掘机工作装置的运动学模型,即可根据挖掘机当前油缸位移计算出挖掘机各铰点处于整体坐标系的位置,以此得出挖掘机的工作姿态。若挖掘机的工作姿态被确定,则可根据力矩平衡的方法,计算出挖掘阻力与挖掘阻力矩。由图2的分析可知,以铲斗为研究对象,Q点的力矩平衡方程如下所示:

以铲斗与斗杆为研究对象,F点的力矩平衡方程如下所示:

以工作装置整体为研究对象,C点的力矩平衡方程如下所示:

式(3)~(5)中:F1、F2、F3分别为动臂油缸、斗杆油缸和铲斗油缸的推力,N;E1、E2、E3分别为动臂油缸、斗杆油缸和铲斗油缸的作用力臂,N·m;G1、G2、G3分别为动臂油缸、斗杆油缸和铲斗油缸的重力,N;XG1、XG2、XG3分别为动臂重心、斗杆重心和铲斗重心在X方向上的坐标;XC、XF、XQ、XV分别为铰点C、F、Q、V在X方向上的坐标;Y C、Y F、Y Q、Y V分别为铰点C、F、Q、V在Y方向上的坐标。

2 工作装置刚-柔耦合模型

2.1 刚-柔耦合模型建立流程

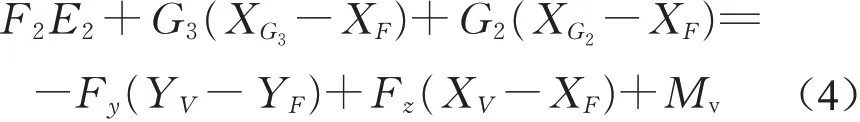

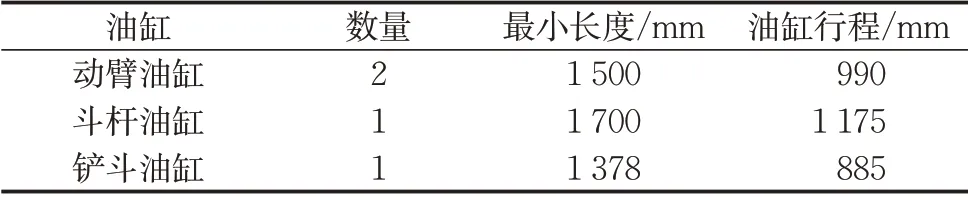

反铲液压挖掘机工作装置主要由动臂、斗杆、铲斗等部件组成,挖掘机姿态由动臂油缸、斗杆油缸以及铲斗油缸的当前位移决定。某型挖掘机工作装置油缸参数如表1所示。

表1 挖掘机工作装置油缸参数Tab.1 Cylinder parameters of excavator working device

反铲液压挖掘机刚-柔耦合模型的建立流程如下[9-10]:

(1)将挖掘机三维模型装配体导入多体动力学仿真软件,并在该环境中为挖掘机添加约束、驱动及载荷。工作装置刚体模型如图3a所示。工作装置各铰点运动副主要由旋转副与移动副构成。

图3 刚-柔耦合模型的建立Fig.3 Establishment of rigid-flexible coupling model

(2)通过有限元分析软件进行网格模型前处理并制作动臂与斗杆柔性体的中性文件,定义弹性模量为2.1×1011Pa,泊松比为0.3,密度为7.9×103kg·m-3。使用板壳单元划分网格,并制作约束点的节点,划分网格后的柔性体模型如图3b所示。

(3)在动力学仿真软件中用柔性体代替原有刚体模型,并在柔性体约束点的节点处建立运动副,就完成了刚-柔耦合模型建模,如图3c所示。

刚-柔耦合模型在仿真中可获得柔性体的应力及位移等数据。

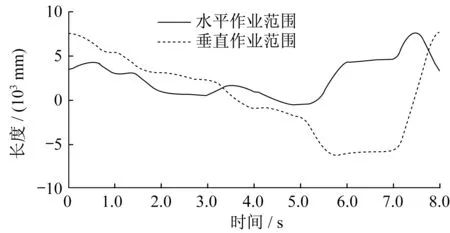

2.2 作业范围仿真

由反铲挖掘机工作装置的运动分析可知,主要是由动臂油缸、斗杆油缸和铲斗油缸的伸缩来驱动动臂、斗杆和铲斗的旋转以实现各个工况。因此,在刚-柔耦合模型下,对动臂油缸、斗杆油缸和铲斗油缸之间的移动副添加驱动,并以挖掘机刚-柔耦合模型铲斗齿尖为测量点,通过运动仿真得到铲斗运动轨迹包络图,如图4所示。

图4 挖掘机作业包络图Fig.4 Working envelope of excavator

由作业包络图可得挖掘机工作装置作业范围,如图5所示。与下车身高度共同分析可知,最大挖掘深度为5 383 mm,最大挖掘高度为8 526 mm,最大挖掘半径为7 909 mm。该型挖掘机实际最大挖掘深度为5 500 mm,最大挖掘高度为8 685 mm,最大挖掘半径为8 330 mm。仿真结果与实测结果的误差在5%以内,挖掘作业范围基本一致。

图5 挖掘机作业范围Fig.5 Scope of excavator operation

3 挖掘机作业测试试验

进行液压挖掘机挖掘作业测试试验,获取作业过程中各油缸的作业数据以及工作装置部分测点的应力。油缸作业数据用以计算挖掘机作业姿态以及作用于铲斗齿尖的挖掘阻力,工作装置测点应力用以与仿真应力作对比分析。试验挖掘机工作循环包括动臂下降、复合挖掘、动臂提升、卸料4个动作,并分别对土方和石方的挖掘数据进行采集。挖掘测试试验现场如图6所示。

图6 挖掘机作业测试试验现场Fig.6 Test site of excavator operation

3.1 各油缸及挖掘阻力测试与分析

测试中设置的挖掘机作业循环周期如下所示:动臂下降→复合挖掘→动臂提升→卸料[11-14]。使用压力传感器与位移传感器测试作业过程中挖掘机工作装置油缸的压力与位移变化情况。一个作业循环周期的油缸压力与油缸位移变化如图7所示。

图7 一个作业循环中油缸位移和油缸压力曲线Fig.7 Displacement and pressure curve of cylinder in one operation cycle

由图7可知,在动臂下降阶段,动臂油缸无杆腔压力减小,活塞杆收缩,其余油缸位移与压力基本不变。在复合挖掘阶段,斗杆与铲斗油缸活塞杆位移增大,油腔压力也迅速增加以克服挖掘阻力,而动臂油缸位移与压力基本不变。在动臂提升阶段,动臂油缸活塞杆位移增加,油腔压力增加以进行动臂提升动作。在卸料阶段,斗杆与铲斗油缸活塞杆位移减小,油腔压力减小,以完成卸料动作。

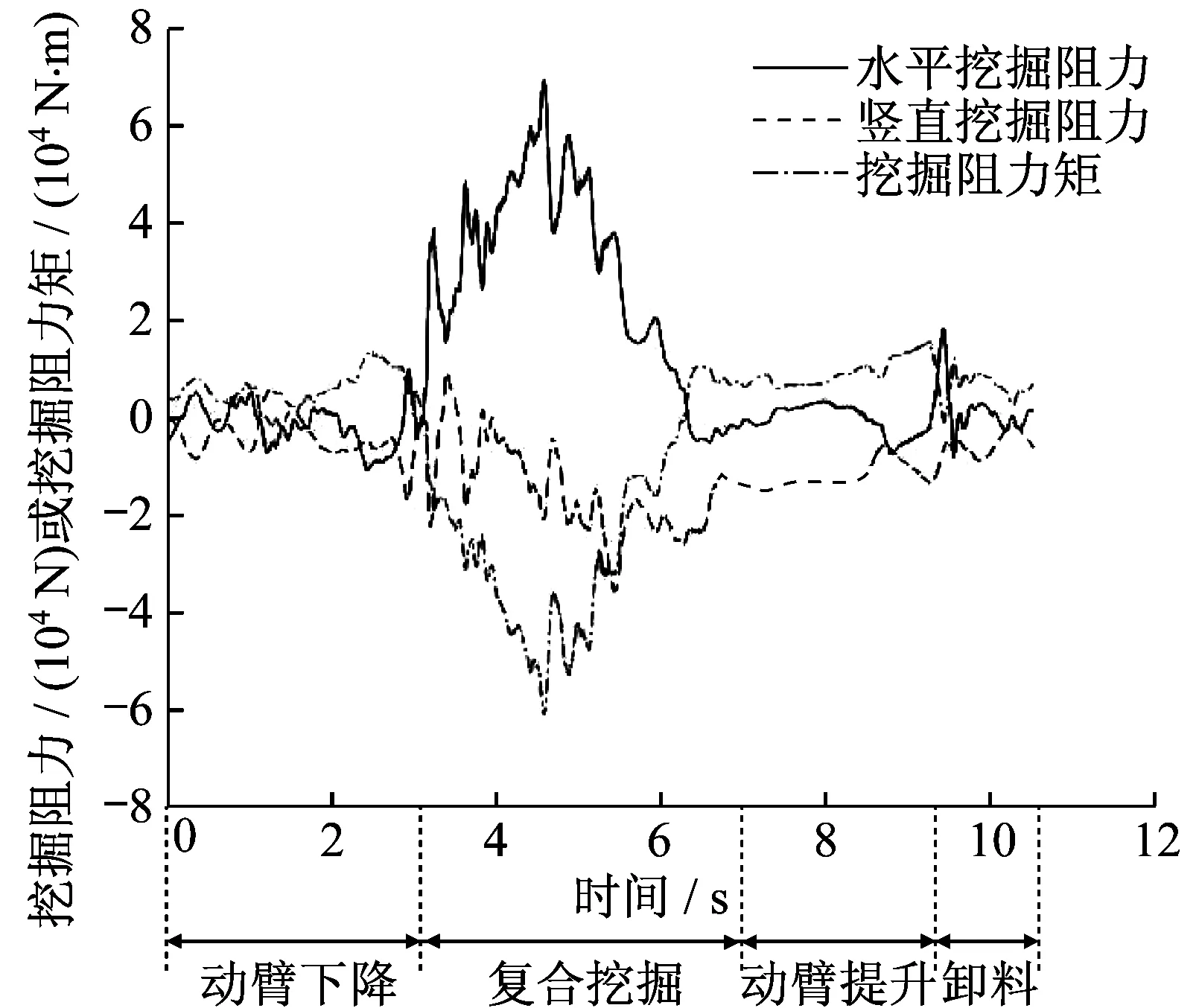

由挖掘阻力计算式(3)~(5)可知,可通过3组油缸的位移及压力数据计算挖掘作业过程中作用于铲斗齿尖的挖掘阻力,如图8所示。由图8可知,在动臂下降和动臂提升及卸料3个阶段,载荷基本平稳。在复合挖掘阶段,随着铲斗对土石方的切削作用,挖掘载荷迅速上升。

图8 一个作业循环中挖掘阻力和挖掘阻力矩曲线Fig.8 Curve of digging resistance and digging resistance torque in one operation cycle

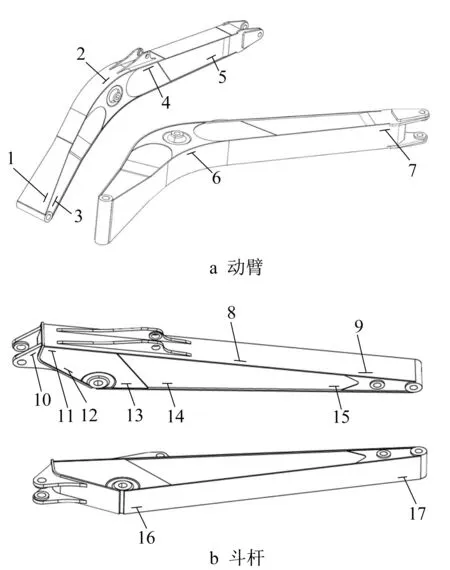

3.2 应力测试

为了得到挖掘机工作装置的应力变化情况,在动臂及斗杆上设置测点(1~17),并采用电阻应变片[15]进行测试。动臂及斗杆应力测点布置如图9所示。

图9 工作装置应力测点贴片布置Fig.9 Placement of stress measuring points of working device

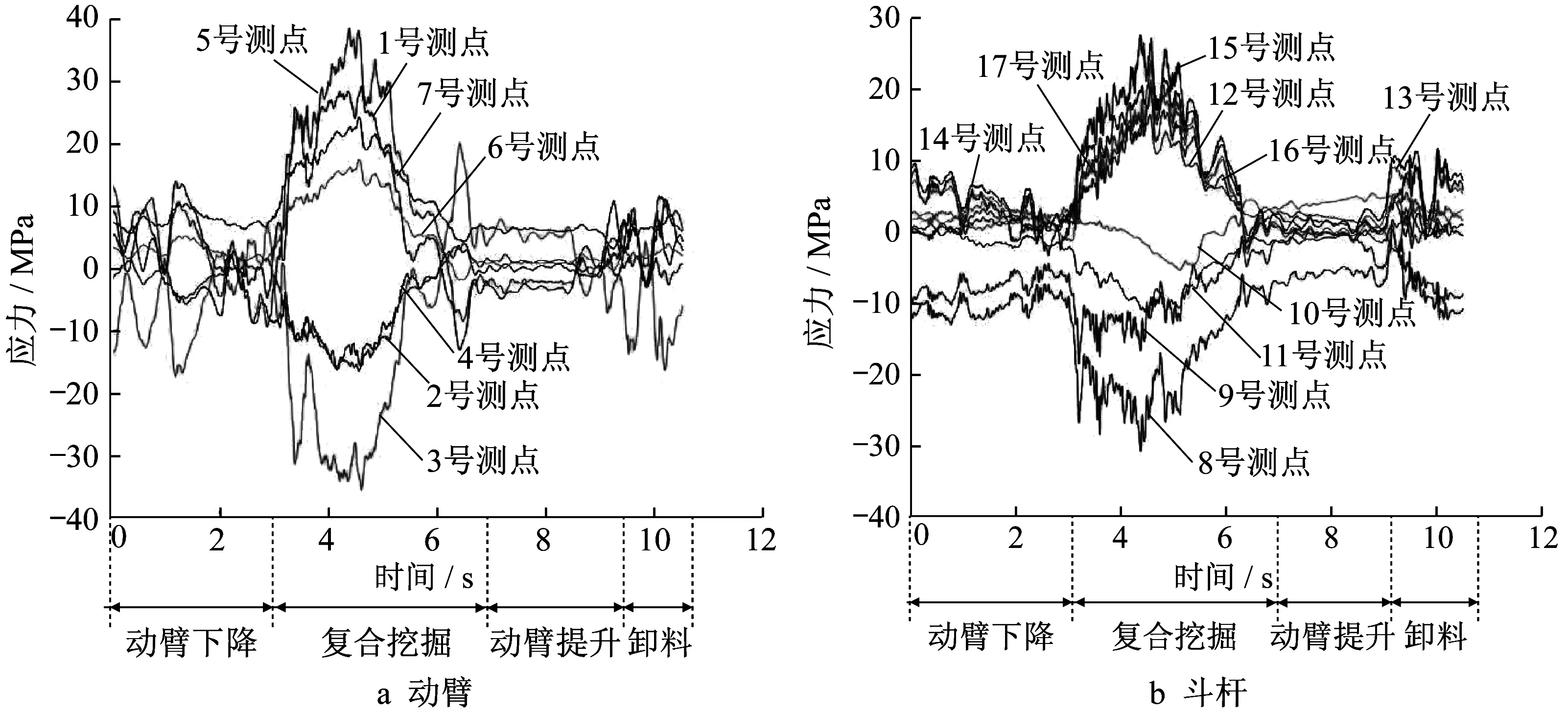

各测点应力随时间的变化曲线如图10所示。由图10可知,在挖掘机作业过程中,各测点应力随挖掘阻力的施加而增加。测点1、5、6、7、12、13、14、15、16、17在挖掘过程中受拉,应力为正;测点2、3、4、8、9、10、11在挖掘过程中受压,应力为负。

图10 工作装置实测应力曲线Fig.10 Measured stress curve of working device

4 仿真与试验结果分析

4.1 仿真结果分析

在刚-柔耦合模型中,以实测挖掘作业过程的各油缸位移曲线为仿真驱动,以挖掘阻力曲线为载荷,对挖掘机刚-柔耦合模型进行仿真。设置仿真基本参数后进行仿真,仿真时长为一个作业循环(10.5 s)。仿真过程中由软件自动计算刚性体与柔性体间的作用力与载荷,可得到铰点载荷谱与工作装置柔性体的应力变化情况。

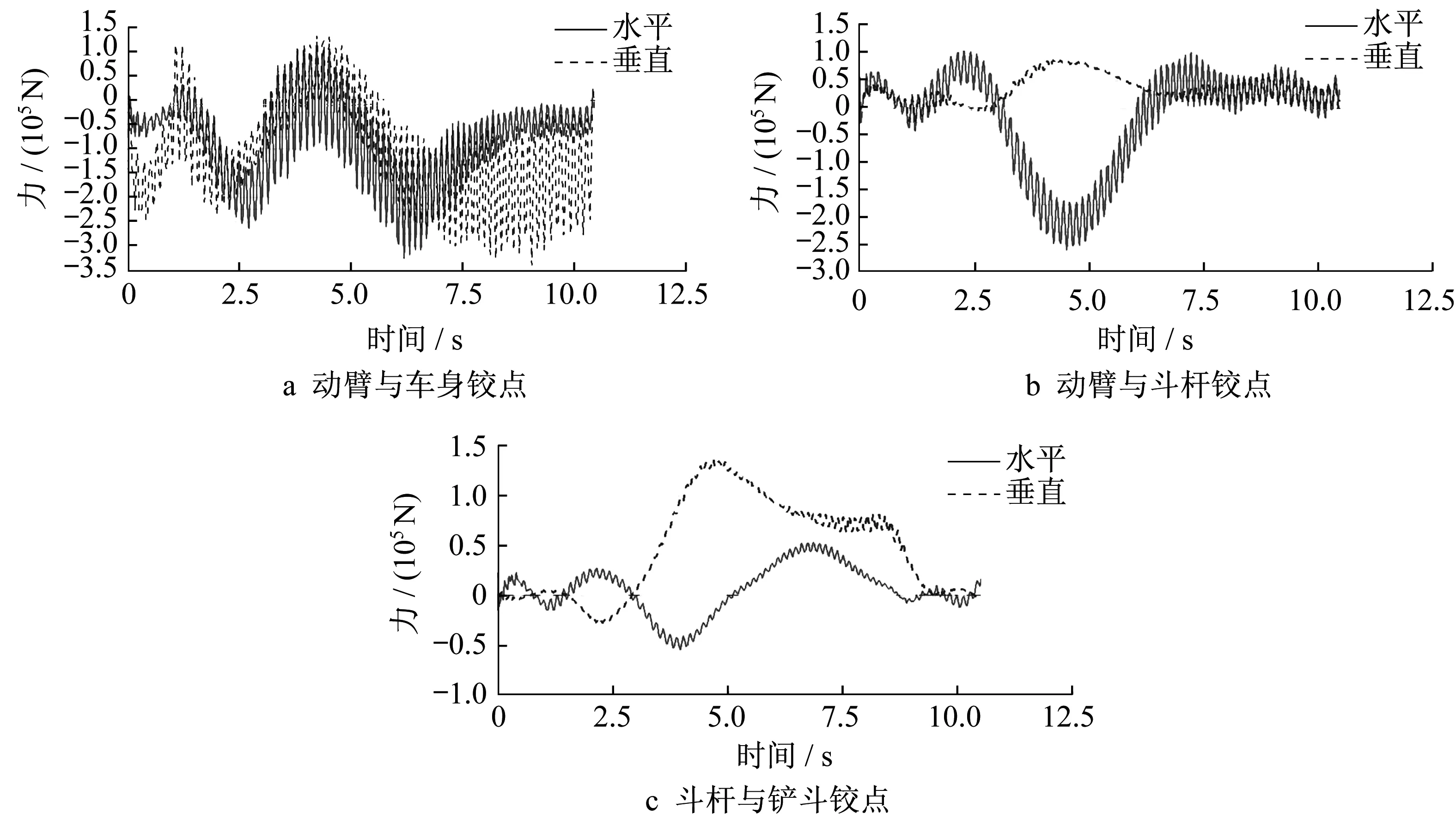

工作装置铰点载荷仿真曲线如图11所示。由图11的仿真结果可知,工作装置铰点载荷在动臂下降阶段、动臂提升阶段、卸料阶段基本保持平稳;在复合挖掘阶段,随着铲斗对作业介质切削作用的增大挖掘阻力增加,随之工作装置各铰点载荷也迅速增大。

图11 工作装置铰点载荷仿真曲线Fig.11 Simulation curve of hinge-point loads of working device

4.2 仿真与测试结果对比

对比挖掘机工作装置各测点仿真结果与实测结果。以动臂测点5和斗杆测点13为例,仿真与实测结果对比如图12所示。

图12 工作装置应力仿真与实测数据对比Fig.12 Comparison between simulated data and measured data of stress for working device

由于仿真模型中引入柔性体,仿真结果振动较大,不利于仿真结果误差的计算,因此将仿真结果和实测结果进行多项式拟合,并利用两曲线相关系数及剩余标准差进行误差评价。以动臂测点5和斗杆测点13为例,拟合后的仿真与实测结果对比如图13所示。

图13 工作装置应力仿真与实测数据拟合后对比Fig.13 Comparison between simulated data and measured data of stress for working device after fitting

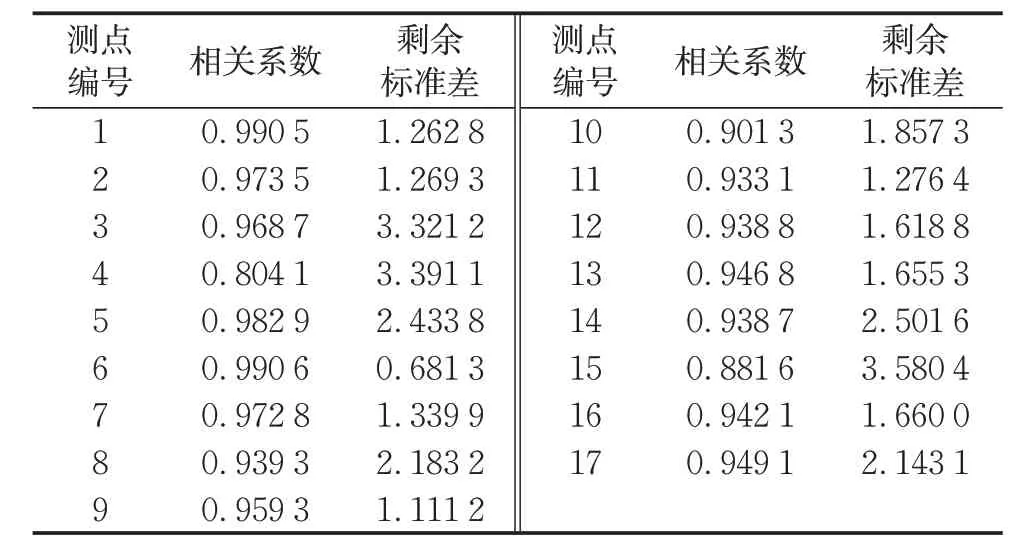

通过对比工作装置测点仿真应力和实测应力结果,可知各测点仿真应力与实测应力趋势基本一致。对比多项式拟合后的测点仿真与实测数据可知,测点5的仿真曲线与实测曲线相关系数为0.982 9,剩余标准差为2.433 8,剩余标准差与曲线幅值的误差为7.38%;测点13的仿真曲线与实测曲线相关系数为0.946 7,剩余标准差为1.655 3,剩余标准差与曲线幅值的误差为10.22%。其余测点均按同样方式进行拟合对比,对比结果如表2所示。

表2 应力仿真与实测数据拟合后对比Tab.2 Comparison between simulated data and measured data of stress after fitting

由表2可知,仿真应力与实测应力趋势基本一致,幅值误差较小。然而,拟合前的仿真应力曲线有较大振动,并且与实测曲线有一定误差,造成误差的主要原因如下:

(1)刚-柔耦合仿真中,柔性体的引入为多体动力学仿真结果带来振动,并且斗杆测点应力曲线振动小于动臂测点应力曲线。

(2)在刚-柔耦合仿真前处理中,驱动与载荷都是经过拟合再导入仿真模型,曲线拟合的质量也会影响仿真计算结果。

(3)仿真使用的简化后挖掘机模型,与实测挖掘机结构有一定的差异。

5 结论

(1)建立了作用于铲斗齿尖的一对垂直力和一个力矩的挖掘阻力系,并以此作为载荷,通过有限元分析软件和动力学仿真软件建立了基于刚-柔耦合的反铲液压挖掘机工作装置仿真模型。

(2)搭建了由反铲液压挖掘机、位移传感器、压力传感器和电阻应变片构成的试验系统,挖掘作业对象为土方与石方,挖掘工况包括动臂下降、复合挖掘和动臂提升及卸料,采集了工作装置油缸的位移与压力、动臂与斗杆的应力等试验数据。试验数据作为仿真模型的驱动与载荷,并为虚拟样机的准确性验证提供基础。

(3)根据实测载荷进行了刚-柔耦合仿真,对测点应力的仿真结果与实测结果进行对比,两者较为吻合。拟合后仿真曲线与实测曲线呈现高度相关性,并且剩余标准差与曲线幅值误差在15%以内,属于可接受范围,证明刚-柔耦合仿真结果可靠且有效。

作者贡献说明:

刘广军:负责全文规划和统稿。

刘可臻:负责数学建模和动力学仿真。

孙 波:负责数据分析。

张忆宁:负责试验测试。

——以徐州高层小区为例