激光焊接技术特性及在工程材料上的应用

陈阳

摘 要:激光焊接技术是一种先进的焊接技术,因其独特的性能优势,已在不同领域得到极大的重视和广泛的应用。本文详细阐述了激光焊技术的原理、分类、优势及局限性,介绍了激光焊接在碳钢、不锈钢、铝合金、镁合金及钛合金等不同工程材料的应用特点,对激光焊接在不同材料中的研究现状进行了详细论述,展望了激光焊接发展前景。

关键词:激光焊接 优势 不锈钢 铝合金 镁合金 钛合金

中图分类号:TG44 文献标识码:A 文章编号:1674-098X(2021)04(c)-0050-04

Characteristics of Laser Welding Technology and Its Application in Engineering Materials

CHEN Yang

(Hunan Branch of China Classification Society Quality Certification Company, Changsha, Hunan Province, 410100 China)

Abstract: Laser welding technology is an advanced welding technology, because of its unique performance advantages, it has been paid great attention and widely used in different fields. This paper expounds the principle, classification, advantages and limitations of laser welding technology, introduces the application characteristics of laser welding in different engineering materials such as carbon steel, stainless steel, aluminum alloy, magnesium alloy and titanium alloy, discusses the research status of laser welding in different materials in detail, and looks forward to the development prospect of laser welding.

Key Words: Laser welding; Advantages; Stainless steel; Aluminum alloy; Magnesium alloy; Titanium alloy

焊接水平高低是衡量国家机械制造水平和科技水平高低的重要手段之一,直接影响到产品加工效率和质量。与传统的气保焊、氩弧焊、电子束焊等焊接方法相比,激光焊接技术因其具有热量集中、热输入量小、热影响区小、焊接速度快、深宽比大、形变小、无需接触、无需真空等诸多优点,成为最具发展潜力的焊接方式之一,已在各行业中得到广泛应用。

1 激光焊接的分类

依据激光焊接焊缝的原理来分类,激光焊接可分为热传导激光焊接和深熔激光焊接。热传导激光焊接原理是利用激光束辐射加热待加工材料表面,表面热量通过热传导方式向材料内部传递,通过调节激光脉冲的宽度、功率和频率等参数,使工件熔化,形成熔池完成焊接。深熔激光焊接是在激光束照射下,材料表面蒸发形成小孔,小孔吸收激光束的能量,使小孔四周材料熔化。隨着光束前进,小孔和小孔周围熔融金属向前移动,从而形成焊缝。由此,材料表面是否有孔状熔池是区别热传导激光焊接和深熔激光焊接的关键。

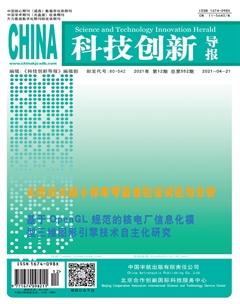

激光焊接常用的激光器有气体激光器、固体激光器、光纤激光器。气体激光器即CO2激光器,其功率能达到20kW甚至更大,输出的激光波长为10.6μm的远红外光,大部分金属对该种光的反射率高达80%~90%。固体激光器,使用较多的为Nd:YAG激光器,其功率一般为4~6kW,输出激光波长为1.06μm的近红外光,虽然功率低、波长短,但反射率低仅为20%~30%,有利于材料表面吸收,适合铜合金等高反射材料的焊接。光纤激光是2002年以后发展起来的新型激光器,其采用掺杂不同的稀土离子的光纤为基质材料,输出激光波长范围在1.08μm左右,光束为光纤传输,电光转换率高,光纤激光体积小、运行成本低、光束质量高、激光功率高。三者对比如表1所示。

依据激光束输出方式的差异,激光焊接分为连续激光焊和脉冲激光焊。连续激光焊接常用于薄板的焊接,例如大功率二氧化碳气体激光器;脉冲激光焊接常用于微小型元件的焊接,如电子器件、仪表器件等。

2 激光焊接的优势及局限性

与其他焊接技术相比,激光焊接技术具有很多独特的优势[1]:(1)激光束功率密度高,焊接效率高,可以对高熔点、难熔金属、异种金属、非金属进行焊接,且焊缝性能优良。(2)聚焦光斑小,被焊工件受热区小,不易变形;加热速度快,作用时间短;深宽比大,甚至可以焊接非常精密的微小型元件。(3)激光束操控灵活,通过光学镜片可以实现任意方向的聚焦。针对其他焊接方法难以达到的位置也可实现焊接。(4)激光焊接可以实现与计算机联机,精确定位,自动焊接,而且激光可在真空中焊接。(5)激光焊接属于非接触焊接,无接触污染,无机械应力和机械变形。

当然,激光焊接也存在一定的不足之处[1]:(1)与其他焊接弧光一样,激光对眼睛和皮肤易产生损伤。(2)因激光聚焦后尺寸小,成型焊缝窄,要求焊件装配精度高,激光束焊点与焊缝位置精确定位。(3)因激光能量有限,焊透厚度有限,对于厚度大于19mm以上的工件不适宜采用激光焊接。(4)不同材料对于激光的吸收率存在着差别,焊接时需根据材料的吸收率选择不同波长的激光进行焊接,并采取适当的焊前表面处理提高吸收率。(5)激光功率密度高,热影响区小,金属材料在焊接后期冷却速度大,易产生热裂纹。(6)激光焊接设备价格昂贵,前期投资高。

3 激光焊接在工程金属材料上的应用

3.1 碳钢材料的激光焊接

碳钢材料激光焊接性能优良,焊缝质量主要取决于杂质含量的高低,杂质含量低则焊接效果好。对于中、高碳钢和合金钢,采用激光焊接时,为避免焊接裂纹,需预热和焊后处理,减小焊接应力。

激光焊可对双金属实行焊接,常见的为双金属锯条的焊接。双金属锯条既有高速钢良好的切削性能,又有弹簧钢良好的弹性,因此需将两种钢焊接在一起。然而,两种钢含碳量高,物理性能相差大,采用传统焊接方式具有一定的局限性,易在焊缝处产生裂纹。杨帆通过试验及理论研究了激光焊的各项焊接参数对1mm厚W6542高速钢与65Mn弹簧钢双金属激光焊接接头组织的影响,给出了最优试验参数,为双金属锯条的生产实践提供了理论参考[2]。

万瓦级激光具有超高功率密度,可大幅减少坡口加工及焊道层数,降低层间清理次数等,极大提高了焊接生产效率,对于中厚钢板的焊接具有极大的技术优势。蒋宝[3]通过研究指出万瓦级光纤激光焊接时,羽辉的存在、焊缝塌陷和底部驼峰的产生是影响中厚钢板万瓦级光纤激光焊接稳定性的主要问题,通过改变焊接姿态、采用电磁支撑系统、底部气压法或焊缝背面强制成形等方法均有助于获得良好的焊缝成形。

3.2 不锈鋼材料的激光焊接

一般情况下,与常规焊接方法相比,不锈钢采用激光焊接获得的焊接接头性能更加优良。激光焊接速度快,热影响区小,不锈钢敏化情况减弱,且不锈钢导热性差,易获得深宽比焊缝。

铁素体不锈钢成本低,可在很多场合替代奥氏体不锈钢。但传统焊接会导致其焊缝和热影响区晶粒严重长大,接头脆化。张红霞[4]采用钨极脉冲氩弧焊、钨极氩弧焊和激光脉冲焊3种焊接方法焊接433铁素体不锈钢,发现脉冲激光焊热影响区及焊缝区晶粒平均尺寸最小,晶粒得到了细化,且抗拉强度最高,焊接接头断口中存在韧窝特征,激光焊接接头的韧性优于其他焊接方法。

奥氏体不锈钢焊接性能较好,但由于其导热性差,线膨胀系数大,焊接时会产生很大的应力和焊接变形。激光焊能量密度高,形成的焊缝窄,热影响区小,因此焊接变形小。陈俊科对奥氏体不锈钢激光焊接进行研究[5],通过调整焊接时的激光功率、焊接速度、保护气体等焊接参数,获得了形貌良好、性能优质的接头。

马氏体不锈钢的焊接性能比铁素体不锈钢、奥氏体不锈钢差,接头硬而脆,并伴有冷裂倾向。采用焊前预热、焊后回火可减少裂纹的产生,但焊接工艺较复杂。余和国[6]对2Cr13不锈钢进行激光焊接研究,发现优化工艺参数可以抑制焊缝裂纹的产生,焊缝中心区组织为等轴晶、柱状晶、枝状晶,热影响区为针状马氏体,焊后焊缝接头抗拉强度达491MPa,为基材的74.4%。

3.3 铝合金的激光焊接

铝合金目前广泛应用于工程机械、轨道、车辆、航空航天、舰船等工业领域的结构轻量化制造中。激光焊接因其独特的优势成为铝合金焊接技术的重要发展方向,空客A380飞机和奥迪A8车更以激光焊接铝合金结构的应用作为其先进性的标志。

但目前铝合金激光焊接存在很多难题,主要包括:(1)铝合金对激光束反射率高,不利于激光能量的吸收。(2)焊接时易产生氢气孔和匙孔破灭导致的气孔。(3)铝合金激光反射率达到80%,且导热性好,导致产生“小孔”能量密度阈值高。(4)铝合金焊接时容易焊缝结晶裂纹和HAZ液化裂纹等热裂纹。(5)激光焊接过程中Mg、Zn等低熔点合金元素容易蒸发,降低铝合金强化效果,导致接头性能下降。

为提高铝合金激光焊接性能,国内外学者进行了大量实验研究。王伟[7]指出2A14铝合金采用不同焊接速度进行激光焊接时,均存在一个明显的激光功率阀值。当激光功率低于该阈值时,热裂纹产生明显;达到或高于该阈值时,热裂纹得到一定抑制。张大文[8]对1.5mm厚的5052铝合金采用了脉冲激光焊接和连续激光焊接,均获取最优工艺参数。并对最佳焊接工艺参数下的焊缝进行比对,结果表明脉冲激光焊接对铝合金焊接接头气孔抑制效果更为理想,焊缝质量更优,抗拉强度高出10%。

3.4 镁合金的激光焊接

镁合金因熔点低、与氮和氧亲和力强、热膨胀系数大,焊接难度较大,易出现焊接变形和热裂纹等。镁合金传统的焊接方法主要有氩弧焊、电子束焊、激光焊等。其中氩弧焊热输入量大,热影响区大,焊接接头晶粒粗大,强度较低;电子束焊热量集中,热影响区小,但需要在真空环境下焊接;激光焊热量集中,热影响区小,焊接接头强度高,且无须真空环境,加工效率高。

武同[9]采用6kW光纤激光器对2mmAZ31镁合金进行焊接,通过改变焊接速度、激光频率以及激光振幅等工艺参数,获取了最佳焊接参数,且焊缝表面及内部无裂纹、无气孔,焊接接头强度可达216MPa,为母材强度的85%以上。郭佳萍[10]采用激光焊对NZ30K稀土镁合金焊接进行了研究,增加激光功率,镁合金正面熔宽变化不明显,背面熔宽显著增加;提高焊接速度,镁合金正面和背面熔宽均减小;增加焊接热输入量,镁合金焊接接头抗拉强度增加,但当焊缝熔透后,抗拉强度随热输入增加变化不大。

3.5 钛合金的激光焊接

钛及钛合金因比强度高、耐蚀性强被广泛应用于航空航天、海洋装备和生物医学等领域。目前钛合金的焊接方法有等离子弧焊、钨极氩弧焊、真空电子束焊、激光焊等。激光焊接技术因其具有能量密度高、热影响区小、深宽比大、形变小、无需真空等诸多优点,正在成为钛合金焊接的主要方法。

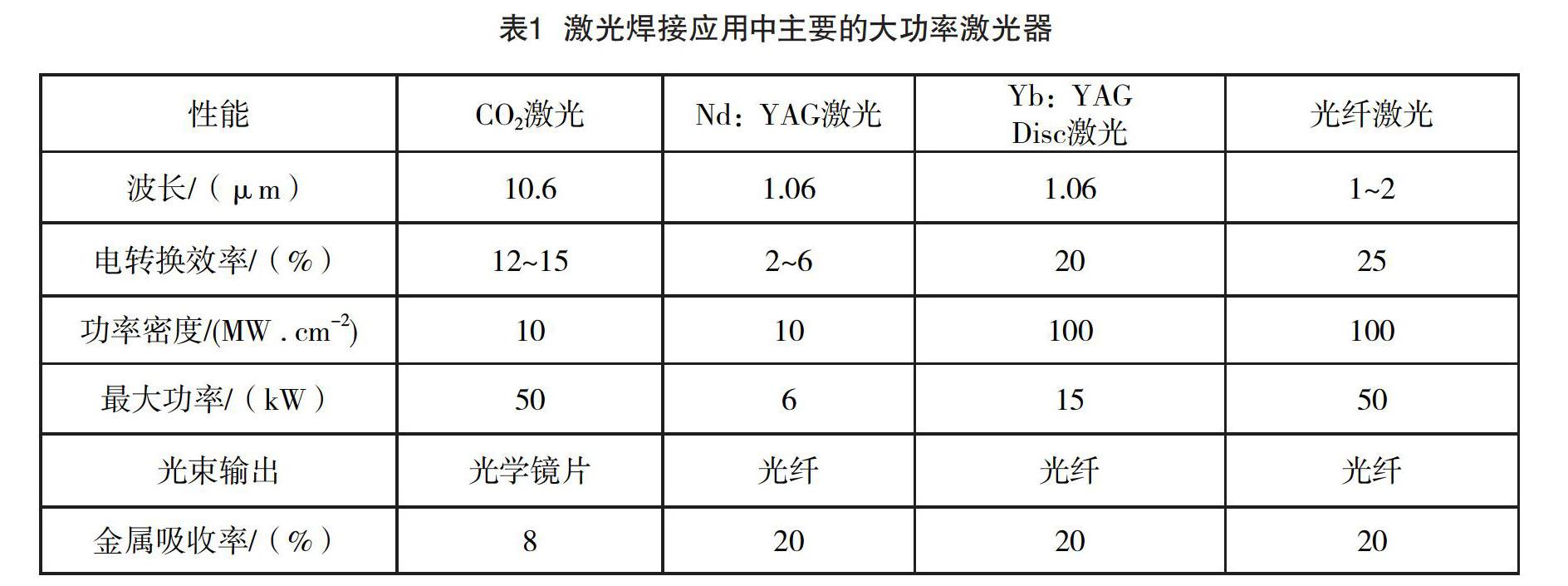

钛合金激光焊接时选取合适的焊接参数,可获得良好的力学性能。崔冰[11]通过对2mm超窄间隙激光焊接10mm厚TC4钛合金接头组织及性能研究,选取合适的焊接工艺,可获得无缺陷的焊接接头,接头最大抗拉强度893MPa,可达到母材的84.7%,如表2所示。

钛合金化学性质活泼,焊接时易吸收氧气、氢气、氮气,使接头脆化,产生气孔,降低韧性,焊接时需采用氩气、氦气作保护气。为保证钛合金激光焊接接头质量,需选取合适的激光功率、焊接速度及离焦量等参数值。高睿[12]研究了激光功率、速度等参数对TC6组织及性能的影响,指出激光功率为3.1kW、焊速为1.75m/min时,焊接接头组织细小、均匀,且力学性能优良,抗拉强度可达901.7MPa。杨烁[13]对薄壁TC4钛合金激光焊缝成形进行了研究,指出低速焊接钛合金时,需严格控制激光能量;高速焊接时,激光能量幅度可扩大。激光功率与离焦量比值为100~140W/mm时,焊接接头熔透效果好。大角度斜向焊接时,钛合金存在反射现象,降低焊接速度和提高激光功率可以保证焊缝成型质量。

4 结语

激光焊接作为一种先进焊接技术,凭借其独特的焊接性能优势,已在钢铁行业、船舶制造业、轨道交通业、汽车制造业、航空航天业、生物医学、轻工业制造等领域得到了广泛地運用。随着对制造加工效率及质量的更高要求,未来激光焊接技术会更加成熟,必将成为主流的焊接技术,起到更加关键的作用。

参考文献

[1] 孙炎,陆琪.激光焊技术分析[J].机电技术应用,2019(16):199.

[2] 杨帆,许璐,孙建军,等.双金属锯条激光焊焊接质量影响因素的研究[J].焊接质量控制与管理,2014,43(11):66-69.

[3] 蒋宝,黄瑞生,雷振,等.中厚钢板万瓦级光纤激光焊接技术研究现状[J].焊接,2020(2):42-48.

[4] 张红霞,裴飞飞,王志斌,等.热输入对超薄443铁素钢组织性能的影响[J].焊接学报,2013,34(4):15-18.

[5] 陈俊科,石岩,刘佳,等.奥氏体不锈钢激光焊接工艺研究[J].应用激光,2015,35(3):335-338.

[6] 余和国,赵飞.2Cr13马氏体不锈钢的激光焊接组织及性能研究[J].现代机械,2008(6):70-71.

[7] 王伟,黄坚,赵耀邦,等.2A14铝合金光纤激光填丝焊热裂纹敏感性研究[J].焊接试验研究,2015(4):27-30.

[8] 张大文,张宏,刘佳,等.铝合金连续-脉冲激光焊接工艺对比实验研究[J].激光技术,2012,36(4):453-458.

[9] 武同.AZ31镁合金激光焊接工艺研究[J].轻合金加工技术,2020,48(8):66-69.

[10] 郭佳萍,徐清录.工艺参数对汽车用镁合金激光焊接接头组织和性能的影响[J].热加工工艺,2015,44(17):229-231.

[11] 崔冰,张华,赵常宇,等.超窄间隙激光焊接TC4钛合金接头组织及性能研究[J].材料导报,2018,32(S2):

333-335.

[12] 高睿.激光焊接对TC6钛合金组织及性能的影响[J].世界有色金属,2018(5):227-228.

[13] 杨烁,宋文清,曲伸,等.薄壁TC4钛合金激光焊缝成形试验研究[J].焊接试验研究,2019(1):5-11.

[14] 康建文.激光焊接技术的研究现状与发展趋势展望[J].产业与科技论坛,2013,12(5):129-130.

[15] 陈飞.激光焊接技术在船舶制造中的应用与前景[J].造船技术,2011(5):34-36.

[16] 陈俐,巩水利.铝合金激光焊接技术的应用与发展[J].航空制造技术,2011,11(383):37-40.

[17] 杨春燕.激光焊接技术的应用与发展[J].西安航空技术高等专科学校学报,2008,26(5):18-20.