工业生产氟硅酸镁工艺探究

赵瑞祥

(秦皇岛华瀛磷酸有限公司,河北秦皇岛066004)

氟硅酸镁广泛用于建筑、化工、材料等领域,如混凝土增强剂、混凝土缓硬剂、混凝土表面抗冻剂、橡胶胶乳凝固剂、防腐剂和纺织品防蛀剂等。此外,氟硅酸镁还可以用来处理可渗透水泥,制造污水过滤管等;作为熔剂和电镀的成分及焊条的添加剂;在金属处理中,在铝和锰铸造厂用于树脂结合磨料中的活性填料的晶粒细化剂、上光剂的制备[1]。

目前,全球范围内能够生产销售氟硅酸镁的国家有美国、俄罗斯、德国、中国、荷兰等。国内工业生产厂家主要集中在云南、湖南、河南、湖北等省份。目前现有文献资料中,镁、钙和锌等二价金属氟硅酸盐方面的研究与报道较少,且文献描述内容不完整。笔者旨在研究并优化以工业轻质氧化镁和磷肥副产品氟硅酸为原料,生产六水合氟硅酸镁的工艺技术[2]。

为了达到日益苛刻的环保要求,磷肥厂生产萃取磷酸的过程中,采用工艺水吸收废气中的含氟气体,所得到的质量分数为12%~22%的氟硅酸溶液需进一步加工利用。与常规工艺相比(工业氟硅酸中H2SiF6质量分数为33%~40%),低浓度氟硅酸制备的低浓度氟硅酸镁溶液,在其浓缩过程中会产生能耗高、产品收率低、产品粒度分布宽、颗粒大小不均匀等情况。因此,在本研究中为了生产出优质的六水合氟硅酸镁产品,优化了以下工艺参数:不同浓度的氟硅酸与氧化镁质量配比、合成温度和溶液蒸发温度、氟硅酸和氧化镁的加料顺序以及氟硅酸镁溶液冷却结晶过程中搅拌器转动频率等参数。合成反应所得溶液需经过真空浓缩蒸发去除多余的水分[2],浓缩后的料浆在搅拌器作用下经过冷却析出六水合氟硅酸镁(MgSiF6·6H2O),该料浆经过离心机分离得到甩干品,甩干品经过烘干处理得到干燥后的产品。

1 工业实验

1.1 实验原料及原理

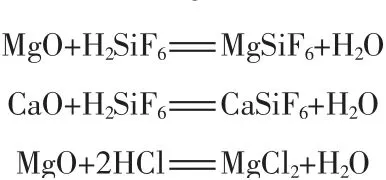

以质量分数为12%~22%的氟硅酸、工业轻质氧化镁(HG/T 2573—2012)作为原料,工业轻质氧化镁主要成分及质量分数为:MgO,92%~95%;CaO,0.5%~2.0%;硫酸盐,0.2%~1.0%。合成过程主要反应:

1.2 实验设备

容积为21 m3的碳钢衬胶合成槽;板框压滤机;真空浓缩蒸发器;MSMPR冷却结晶槽;离心机;干燥机等。

1.3 实验工艺及流程

图1 为氟硅酸镁的生产工艺流程图。

图1 氟硅酸镁的生产工艺流程图Fig.1 Flow chart of the production process of magnesium fluorosilicate

主要工艺步骤如下:1)采用先加酸后加MgO粉悬浮液的操作顺序:将H2SiF6加入到合成槽保持50℃并持续搅拌,然后将氧化镁粉悬浮液加入到其中,反应时间控制为1 h[3-4];2)将反应产物压滤,滤液蒸发浓缩至预期浓度,冷却结晶得到含有氟硅酸镁晶体的料浆,并将其冷却后甩干分离,所得结晶产物在气流干燥管中迅速干燥;3)采用先加MgO粉再加酸的操作顺序:先向合成槽中加入50℃温水,启动螺旋给料器将数量事先计算好的氧化镁粉加入到其中,然后,向其中加入不同质量分数(12%、16%和22%)H2SiF6,反应时间控制在1 h;重复上述2)的操作。

2 结果与讨论

2.1 MgO粉悬浮液浓度及加料顺序对氟硅酸镁产率的影响

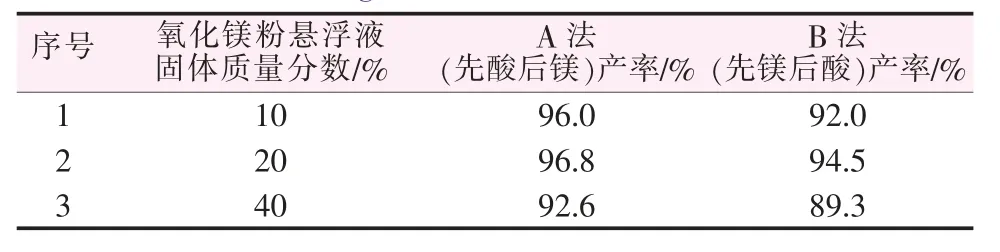

实验温度为50℃时,加入质量分数16%氟硅酸(H2SiF6),考察氧化镁粉悬浮液浓度及加料顺序对氟硅酸镁产率的影响。基于计算数据,调配不同固含量的氧化镁悬浮液(固体质量分数分别为10%、20%、40%)H2SiF6过 量2%[此 时m(MgO)∶m(H2SiF6)=0.272]。根据投料顺序不同,实验分为两组:1)先加H2SiF6后加MgO粉,即加16%H2SiF6再加不同固含量氧化镁粉悬浮液(A法);2)先加不同固含量氧化镁粉悬浮液后再加16%H2SiF6(B法)[5-6]。

实验所得结果如表1所示,A法各组实验的氟硅酸镁产率均高于B法中氟硅酸镁的产率。分析其原因,B法在MgO粉悬浮液中加入质量分数为16%的H2SiF6溶液时,由于溶液中的Mg2+浓度较高,H2SiF6刚加入溶液中SiF62-浓度较低,导致氟化镁的形成。随着H2SiF6加入量的增加SiF62-溶液过饱和,氟化镁溶解,形成氟硅酸镁。并且B法加料过程中,料浆初始黏度大,反应传质受阻,产率偏低(相关数据参见表1),沉淀物中氟化镁残留高达4%,还会引起合成氟硅酸镁产品中的杂质增加。由此可知,先加酸后加氧化镁粉的工艺方法更优,后续实验均采用先加酸后加氧化镁的工艺方法。

表1 加料顺序及氧化镁粉悬浮液固含量对氟硅酸镁产率的影响Table 1 Effect of feeding sequence and solid content of magnesia powder suspension on the yield of magnesium fluorosilicate

2.2 不同浓度的H2SiF6对氟硅酸镁产率的影响

实验研究了合成温度保持在50℃时,考察不同浓度的H2SiF6对氟硅酸镁产率的影响[5,7]。氟硅酸质量分数分别为12%、16%和22%,MgO粉的加入量对应不同浓度氟硅酸折纯量,即合成完毕时,m(MgO)/m(H2SiF6)(物料折纯质量比)为0.272,即氟硅酸过量2%。

实验结果如表2所示,在其他合成参数相同的情况下,向不同浓度的氟硅酸溶液中缓慢加入氧化镁粉,氟硅酸镁产率随着氟硅酸浓度增加而增加。直接用螺旋加料器将氧化镁粉加入合成槽,合成反应温和且速度可控,省去了制备氧化镁悬浮液的工序,所得到的氟硅酸镁溶液浓度较高,压滤分离操作方便,后续氟硅酸镁溶液真空蒸发的能耗也会比较低。

表2 氟硅酸浓度对氟硅酸镁产率的影响Table 2 Effect of fluorosilicic acid concentration on the yield of magnesium fluorosilicate

2.3 合成温度与m(MgO)/m(H2SiF6)对氟硅酸镁产率的影响

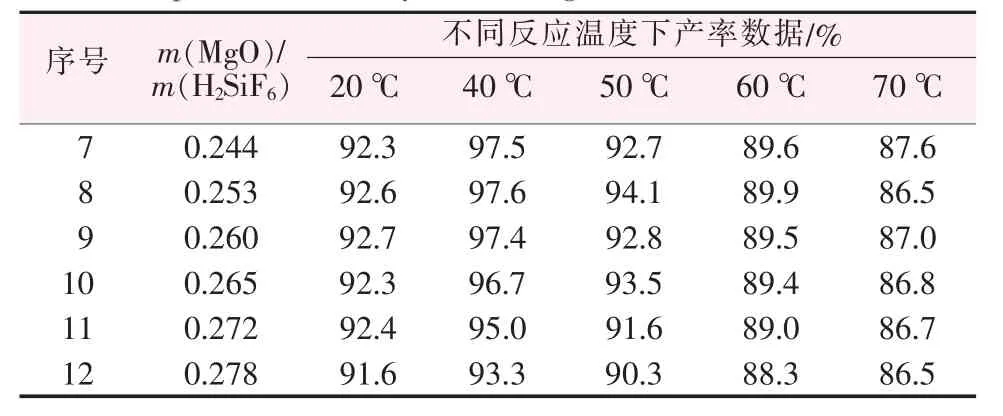

为寻求最优的工艺条件,以最大限度地提高氟硅酸镁产品的产率。实验测定了温度为20、40、50、60℃和70℃条件下,合成反应溶液中最终的m(MgO)/m(H2SiF6)为0.244~0.278时氟硅酸镁产品的产率变化数据[3,7],结果见表3。

由表3可知,反应温度控制在20~60℃、m(MgO)/m(H2SiF6)从0.272到0.244由高向低变化时,氟硅酸镁(MgSiF6·6H2O)的产率(不低于89%)较高;反应温度在40℃左右、m(MgO)/m(H2SiF6)为0.244~0.260时,氟硅酸镁的产率均高于97%。这可以解释为氟硅酸镁在MgSiF6-H2SiF6-H2O体系中的溶解度随着母液中游离氟硅酸含量的增加而降低,从而对氟硅酸镁的产率产生积极影响。根据所得到的合成反应产物产率对应的m(MgO)/m(H2SiF6)的数据,保持合成反应后氟硅酸适度的过量,即让合成溶液呈酸性状态,使合成反应进行得更充分,反应产物中不含非晶态氧化硅。因此综合工业反应中能耗及真空蒸发装置操作等各项因素,最终选择最佳反应温度为40~50℃,m(MgO)/m(H2SiF6)为0.244~0.260。

表3 m(MgO)/m(H2SiF6)和反应温度变化对氟硅酸镁产率的影响Table 3 Effect of m(MgO)/m(H2SiF6)and reaction temperature on the yield of magnesium fluorosilicate

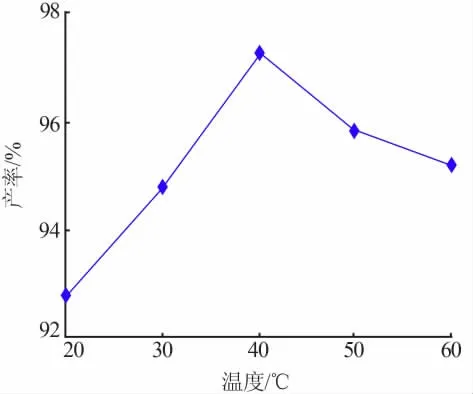

2.4 m(MgO)/m(H2SiF6)与结晶温度变化对氟硅酸镁六水合物晶粒尺寸的影响

为了有效地从溶液中分离出结晶的氟硅酸镁六水合物,研究了真空蒸发温度对氟硅酸镁产率的影响[7-8]。当溶液温度在0~60℃变化时,氟硅酸镁的溶解度变化约为10%,因此在这种较低浓度的情况下,通过冷却结晶方式得到氟硅酸镁六水合物结晶并非易事。通过蒸发除去溶液中部分水分及酸性气体,系统中的氟硅酸镁溶液就会产生过饱和现象,但是超过60℃时,会导致氟硅酸镁进行水解分解[9-10]。因此,采用在低温真空条件下将其在结晶器中蒸发结晶并进行分离。在研究蒸发温度对氟硅酸镁六水合物晶体产率的影响时,温度控制在20~60℃,如图2所示。由图2可知,在20~60℃随着蒸发温度的升高氟硅酸镁六水合物的产率先升高,到40℃达到峰值后缓慢下降。这是因为,温度超过40℃后,随着温度升高晶核的形成速度也增加,不仅是由于其临界尺寸减小,还因为离子的水化程度较低,更容易与晶核结合。因此,工业生产中蒸发温度控制在35~45℃为宜。

图2 产率与温度的关系曲线Fig.2 Relationship between yield and temperature

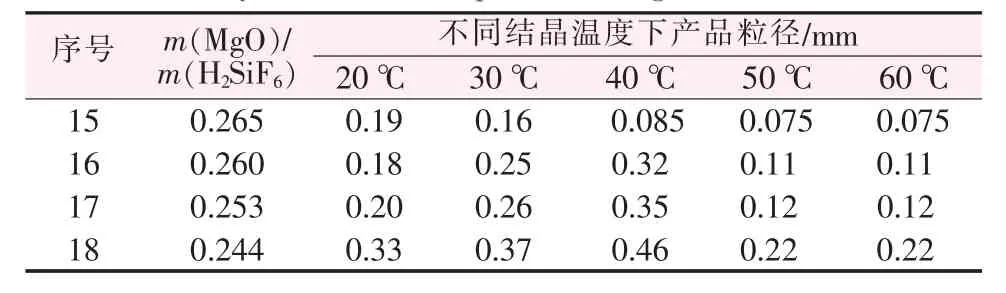

表4 为转动频率为20 Hz时,体系中m(MgO)/m(H2SiF6)以及结晶温度对氟硅酸镁六水合物晶粒尺寸的影响。由表4发现,随着m(MgO)/m(H2SiF6)升高,即氟硅酸过量值减少,会导致氟硅酸镁六水合物晶粒尺寸减小。这可以解释为:一方面,氟硅酸镁的溶解度随着溶液中氟硅酸含量的增加而下降,相对于Mg2+溶液中SiF62-处于过饱和状态。因此,当溶液的过饱和度增加时,也会增加亚微型晶核的浓度,使其更容易连接到一起。另一方面,成核速率也在增长但并不是所有晶核都能进一步形成晶体。其中的一些小晶核结合在一起或与大晶粒结合,加速了晶体的生长[11-12]。

表4 m(MgO)/m(H2SiF6)和结晶温度变化对晶粒尺寸的影响Table 4 Effect of m(MgO)/m(H2SiF6)and crystallization temperature on grain size

在生产过程中发现,在20~50℃时随着蒸发温度的升高,MgSiF6·6H2O晶体不仅产率增加,而且产品粒径也随之减小。溶液蒸发温度升高会降低悬浮液的黏度,加速物质向生长晶体边缘的扩散。结晶温度在40℃时,由于临界晶核并非同时形成以及小颗粒和大颗粒生长速率存在差异,获得的MgSiF6·6H2O粒径大小不一。结晶温度控制在30℃,可以有效控制浓度波动和晶体生长速率,所得晶体粒径为0.16~0.37 mm,粒径大小均匀。

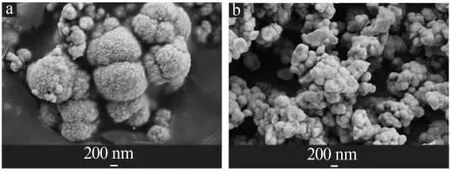

在生产过程中,MSMPR冷却结晶槽搅拌器的转动频率范围控制在20~50 Hz,通过调节MSMPR冷却结晶槽搅拌器转速来观察搅拌强度对产品粒径的影响。搅拌器的转动频率降低到低于20 Hz时,会使饱和溶液中结晶的氟硅酸镁悬浮液流动减慢,并且导致形成的产品粒径大小不均匀,产品表面粗糙。搅拌器的转动频率控制在20~40 Hz,其他条件相同时,氟硅酸镁晶体的平均尺寸增大;搅拌器的转速进一步增加会导致产品粒径相应减小,但是产品表面光滑平整。故适宜的转动频率为20~40 Hz。分别抽取结晶温度控制在30℃时、搅拌器转动频率为20 Hz时样品Z-20和搅拌器转动频率为40 Hz时样品Z-40,在扫描电镜下观察结果如图3所示。

图3 转动频率对粒径的影响Fig.3 Effect of rotation frequency on particle size

3 结论

经过实验研究和数据分析,优化了以氧化镁粉和磷酸工业副产氟硅酸为原料合成氟硅酸镁的工艺条件:1)按照先加氟硅酸后加氧化镁粉的加料顺序,H2SiF6溶液质量分数为16%,按m(MgO)/m(H2SiF6)为0.244~0.260称取MgO粉加入酸液中,合成温度控制在40~50℃,得到浓度较高的悬浮液,通过压滤得到清液;2)真空蒸发温度为35~45℃,蒸发浓缩的晶浆进入MSMPR冷却结晶槽,结晶温度控制在30℃,该MSMPR冷却结晶槽搅拌器的转动频率控制在20~40 Hz,确保搅拌强度满足产品粒径的要求,产品粒度可以控制在0.16~0.37 mm,满足不同下游用户的需求。