地下工程吸能锚杆研究现状与展望

江贝王琦魏华勇辛忠欣何满潮吴文瑞马凤林许硕王业泰

1.深部岩土力学与地下工程国家重点实验室,北京 100083;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083;3.山东大学岩土与结构工程研究中心,山东济南 250061

随着地下工程的迅速发展,工程建设过程中经常面临高应力、极软岩、强采动等复杂条件[1-3],极易出现软岩缓慢大变形、岩爆与冲击地压瞬时大变形等破坏现象[4-5]。缓慢和瞬时大变形是围岩能量积聚和释放的结果,解决上述问题的关键是利用支护体系吸收围岩释放的能量,减少能量积聚[6]。

锚杆作为锚网索、锚网喷等支护体系的核心[7-11],被广泛应用于地下工程建设中。传统锚杆在复杂条件下易出现杆体破断等现象[12],难以满足复杂条件下的吸能支护要求。因此,研发具有良好吸能效果的锚杆对于围岩大变形控制具有重要意义。相关研究表明,吸能锚杆应具备高恒阻力和大变形能力,一方面能够改善围岩本身的力学状态,提高围岩强度;另一方面吸收岩体变形能,使围岩中的能量得到释放[13]。同时,必须对开挖后的围岩施加尽可能高的预应力补偿支护,最大限度地恢复围岩强度,保持巷道围岩稳定[14]。

国内外学者对吸能锚杆进行了大量研究,研发了不同种类的吸能锚杆。根据工作机理吸能锚杆可分为结构型和材料型2 种。其中,结构型锚杆又可分为杆体结构型和机械结构型。杆体结构型吸能锚杆是指通过杆体-锚固剂摩擦或杆体-围岩摩擦来实现其工作阻力,吸收围岩变形能量的锚杆,如Swellex 锚杆[15]、Cone 锚杆[15-17]、Modified Cone锚杆[18-19]、J 型锚杆[20]等。机械结构型吸能锚杆是指通过杆体在机械结构中摩擦来实现其工作阻力,吸收围岩变形能量的锚杆,如Garford 锚杆[21-22]、Roofex 锚杆[23]、恒阻大变形锚杆[24-25]等。材料型吸能锚杆是指通过杆体自身变形,吸收围岩变形能量的锚杆,如D 型锚杆[26]、BHRB 锚杆[27]、PAR1 锚杆[28]等。吸能锚杆分类及典型锚杆如图1所示。

图1 吸能锚杆分类Fig.1 Classification of energy-absorbing bolt

本文总结了吸能锚杆的构件组成、工作原理、室内试验、现场应用等研究内容,同时对吸能锚杆试验、设计、施工与验收标准以及在不同领域的推广和应用进行展望。

1 吸能锚杆研发历程

自20世纪80年代吸能锚杆问世以来,众多学者不断对吸能锚杆进行优化与创新,取得了一系列成果。

1.1 杆体结构型吸能锚杆

1982年,瑞典Atlas Copco 公司的Hoek 等[15]研发了一种水胀式锚杆——Swellex 锚杆,由带有凹槽的无缝钢管杆体和托盘等组成,高压注水使杆体膨胀,从而利用杆体和围岩之间的摩擦提供工作阻力,吸收围岩变形能量;1987年,Chamber of Mines Research Organization[15-17]研发了Cone 锚杆,由金属杆体和锥形端头等组成,在锚杆尾部添加锥形体,利用锥形体与锚固剂之间的摩擦提供工作阻力,吸收围岩变形能量;2000年,Noranda 公司在Cone 锚杆的基础上增加了树脂锚固剂搅拌装置,研发了Modified Cone 锚杆[18-19];此后,针对杆体结构型锚杆的研究多以Cone 锚杆为基础进行改进,2020年,赵兴东等[20]研发了具有多点锚固作用和整体滑移释能能力的J 型锚杆,由搅拌模块、变形模块和锚固模块等组成,能够同时利用锚杆锥形体-锚固剂的摩擦做功和杆体变形吸收围岩变形能量。

1.2 机械结构型吸能锚杆

1995年,澳大利亚Garford Pty 公司[21-22]研发了Garford 锚杆,由光滑杆柄、锚箍和树脂搅拌器等组成,利用锚杆杆体与锚箍之间的摩擦提供工作阻力,吸收围岩变形能量。此后,针对机械结构型锚杆的研究较少,直至2009年,Atlas Copco 公司Plouffe 等[23]研发了Roofex 锚杆,由杆体、能量吸收部件以及弹性套筒等组成,利用能量吸收部件中销钉与杆体的摩擦提供工作阻力,吸收围岩变形能量。同年,何满潮等[24-25]研发了具有负泊松比效应的恒阻大变形(Constant resistance large deformation,CRLD)锚杆,由锥体、杆体、套管、托盘等组成,利用锥体与套管之间的摩擦提供工作阻力,吸收围岩变形能量,具有高恒阻力和大变形能力。

1.3 杆体材料型吸能锚杆

2006年,Li[26]研发了D 型锚杆,由多个分布不均匀的锚固结构和杆体等组成,利用锚固结构间杆体的伸长来吸收围岩变形能,部分杆体破断并不会导致整个锚杆的失效;2010年,康红普等[27]研发了BHRB 锚杆,由杆体、托盘、减摩垫圈、螺母等组成,通过优化杆体材料提高了锚杆杆体物理力学性能,从而提高了锚杆的吸能能力;2018年,New Concept Mining 公司[28]研发了PAR1 锚杆,由杆体、桨形锚固结构、托盘等组成,利用桨形锚固结构间杆体的变形来吸收围岩变形能。

将典型吸能锚杆的研发时间、构件组成、技术革新等进行总结,汇总至表1。

分析表1 可知:机械结构型锚杆利用杆体与机械装置摩擦做功吸收能量,相比于利用杆体-围岩或杆体-锚固剂摩擦做功吸收能量的杆体结构型锚杆,机械装置提供的摩擦力更加稳定,能够更好地控制围岩变形。

表1 吸能锚杆研发历程Tab.1 Research and development history of energy-absorbing bolt

材料型吸能锚杆通过杆体自身变形吸收围岩变形能量,相比于利用摩擦滑移做功吸收能量的结构型锚杆,施工工艺简单,能够充分发挥杆体材料本身的力学性能。

2 吸能锚杆力学性能研究

为研究吸能锚杆在围岩缓慢变形和瞬时变形时的力学性能,众多学者开展了吸能锚杆的静力拉伸与动力冲击试验。

2.1 吸能锚杆静力试验研究进展

2.1.1 杆体结构型吸能锚杆

Xu 等[29]对Swellex 锚杆进行了静力学试验,得到其极限荷载为235 kN,伸长量为153 mm;Ortlepp[17]开展了Cone 锚杆的静力学试验,得到其屈服荷载为181~253 kN,伸长量大于30 mm;Cai等[30]对Modified Cone 锚杆进行了静力学试验,得到其极限荷载约为150 kN,伸长量大于150 mm;赵兴东等[20]利用静力拉伸试验机对J 型锚杆进行了静力拉伸试验,得到其屈服荷载为172 kN,极限荷载为196 kN,伸长量为15 mm。杆体结构型吸能锚杆试验结果见表2 序号1-1~1-4。

2.1.2 机械结构型吸能锚杆

Sengani[31]对Garford 锚杆进行了静力学试验,得到其屈服荷载为153~165 kN,极限荷载为184~233 kN,伸长量为252~280 mm;Ozbay 等[23]对Roofex 锚杆进行了静力拉伸试验,得到其屈服荷载为80 kN,极限荷载为100 kN,伸长量为300 mm;何满潮等[13]利用锚杆静力拉伸试验机对恒阻大变形锚杆进行了静力学试验,得到其屈服荷载约为150 kN,极限荷载为160 kN,伸长量为627 mm。机械结构型吸能锚杆试验结果见表2 序号2-1~2-3。

2.1.3 杆体材料型吸能锚杆

Li[26]利用静力拉伸试验机对D 型锚杆进行了静力学试验,得到其屈服荷载为51 kN,极限荷载为69 kN,伸长量为22 mm;王爱文等[32]对BHRB锚杆进行了静力学试验,得到其屈服荷载为200~210 kN,极限荷载为360~370 kN,伸长量为360~370 mm;New Concept Mining 公司[33]对PAR1 锚杆进行了静力学试验,得到其极限荷载为210 kN,伸长量为185 mm。杆体材料型吸能锚杆试验结果见表2 序号3-1~3-3。

典型吸能锚杆静力学试验具体参数与相关结果汇总至表2,对比分析得到如下结论:

表2 典型吸能锚杆静力学试验统计Tab.2 Static test statistics of typical energy-absorbing bolt

(1)在承载能力方面,BHRB 锚杆的极限承载能力最高,属于材料型吸能锚杆,其承载能力可达370 kN,是结构型吸能锚杆的1.57~3.70 倍,表明材料型吸能锚杆能够具有更强的承载能力。

(2)在变形能力方面,恒阻大变形锚杆的变形能力最强,属于结构型吸能锚杆,其伸长量可达627 mm,是材料型吸能锚杆的1.69~28.50 倍,表明结构型吸能锚杆能够具有更强的变形能力。

2.2 吸能锚杆动力试验研究进展

2.2.1 杆体结构型吸能锚杆

Charette[34]开展了Swellex 锚杆的动力冲击试验,得到其伸长量为80 mm,吸收的能量为2.9×104J;Ortlepp[35]开展了Cone 锚杆的爆炸冲击试验,炸药质量为1.0 kg,得到其吸收的能量为3.9×104J;St-Pierre 等[36]开展了Modified Cone 锚杆的落锤冲击试验,落锤高度为0.5 m,落锤质量为1 016 kg,得到其伸长量为250 mm,吸收的能量为3.0×104J;赵兴东等[20]开展了J 型锚杆的落锤冲击试验,落锤高度为1.5 m,落锤质量为2 006 kg,得到其伸长量为184 mm,吸收的能量为4.7×104J。杆体结构型吸能锚杆试验结果见表3 序号1-1~1-4。

2.2.2 机械结构型吸能锚杆

Varden 等[37]开展了Garford 锚杆的落锤冲击试验,冲击速度分别为6 m/s 和8 m/s,得到其伸长量为180 mm,吸收的能量为(6.5~7.0)×104J;Charette 等[38]开展了Roofex 锚杆的动力冲击试验,得到其伸长量为200 mm,吸收的能量为2.7×104J;何满潮团队[13,39]开展了恒阻大变形锚杆的落锤冲击试验,落锤高度为700~1 000 mm,落锤质量为1 000 kg,得到其伸长量为580 mm,吸收的能量为5.4×104J。机械结构型吸能锚杆试验结果见表3 序号2-1~2-3。

2.2.3 杆体材料型吸能锚杆

Li[26,40]开展了D 型锚杆的落锤冲击试验,落锤高度为1.5 m,落锤质量为2 006 kg,得到其伸长量为140 mm,吸收的能量为(2.0~3.7)×104J;王爱文等[32]对BHRB 锚杆开展了高能量一次冲击加载方式下的动力冲击研究,得到其伸长量为385 mm,吸收的能量为6.0×104J;Knox 等[41]开展了PAR1 锚杆的落锤冲击试验,落锤高度为1.5 m,落锤质量为2 071 kg,得到其伸长量为254 mm,吸收的能量为(9.8~10.2)×104J。杆体材料型吸能锚杆试验结果见表3 序号3-1~3-3。

典型吸能锚杆动力学试验具体参数与相关结果汇总至表3,对比分析得到如下结论:

表3 典型吸能锚杆动力学试验统计Tab.3 Dynamic test statistics of typical energy-absorbing bolt

(1)在变形能力方面,恒阻大变形锚杆的变形能力最强,属于结构型吸能锚杆,其伸长量最高可达580 mm,是材料型吸能锚杆的1.51~4.06 倍,表明结构型吸能锚杆能够具有更强的变形能力。

(2)在吸能能力方面,PAR1 锚杆的吸能能力最强,属于材料型吸能锚杆,其吸收能量最高可达10.2×104J,是结构型吸能锚杆的1.46~3.78 倍,表明材料型吸能锚杆能够具有更强的吸能能力。

2.3 恒阻吸能新材料锚杆试验研究

在已有试验研究中,材料型吸能锚杆具有较高的承载能力和动力吸能能力,但与结构型吸能锚杆中的恒阻大变形(CRLD)锚杆相比,其变形能力相对不足。为使材料型吸能锚杆同时具有高强、高延伸率和高吸能特性,笔者团队研发了恒阻吸能(Constant Resistance Energy Absorption,CREA)新材料锚杆[42-44],通过开展室内试验,研究该类锚杆的静力学与动力学特性。

2.3.1 试验方案

选取CRLD 锚杆作为对比对象,开展CREA 锚杆与CRLD 锚杆的静力拉伸与动力冲击对比试验,CRLD 锚杆的恒阻器长度为400 mm,试验方案见表4。

表4 静力拉伸与动力冲击试验方案Tab.4 Static tensile and dynamic impact test scheme

静力拉伸试验系统由加载系统、控制系统、夹持系统和力-位移监测系统4 部分组成。试验采用匀速拉伸的加载方式,拉伸速率取10 mm/min,试验系统如图2所示。

图2 静力拉伸试验系统Fig.2 Static tensile test system

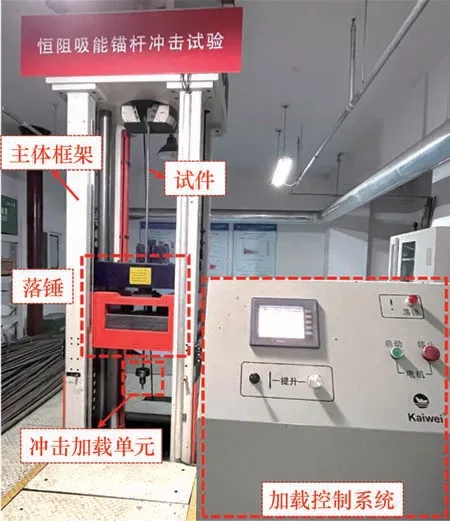

落锤冲击试验系统由高强主体框架、加载控制系统、落锤和冲击加载单元4 部分组成,如图3所示。试验采用等质量、等高度落锤冲击,落锤高度为0.8 m,落锤质量为1 000 kg。

图3 落锤冲击试验系统Fig.3 Drop hammer impact test system

2.3.2 静力学试验结果分析

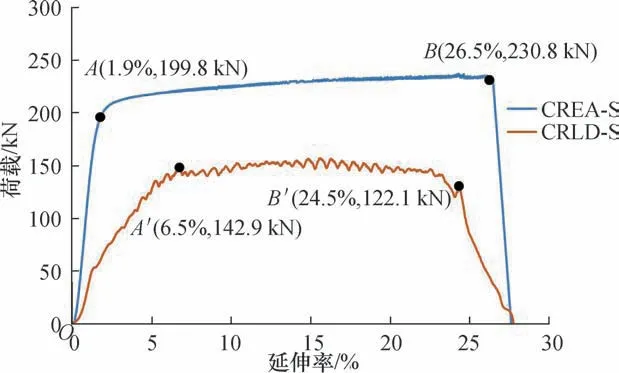

CREA 锚杆与CRLD 锚杆的荷载-延伸率曲线如图4所示,锚杆静力学特性对比分析如图5所示。

图4 荷载-延伸率曲线Fig.4 Load-elongation curves

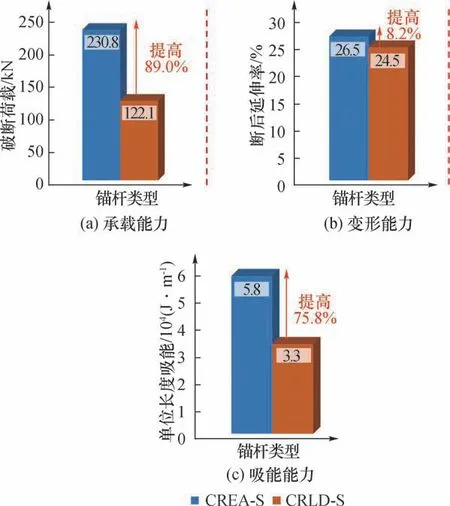

图5 静力学特性对比Fig.5 Comparison of static characteristics

由图4 和图5 分析可知:

(1)静力承载能力。CREA-S 的屈服荷载为199.8 kN,破断荷载为230.8 kN;CRLD-S 的屈服荷载为142.9 kN,破断荷载为122.1 kN。CREA-S的屈服荷载为CRLD-S 的1.40 倍,破断荷载为CRLD-S 的1.89 倍,表明CREA 锚杆在承载能力方面具有明显优势。

(2)静力变形能力。CREA-S 的屈服延伸率为1.9%,CRLD-S 的屈服延伸率为6.5%,前者相比后者降低了70.8%,表明CREA-S 在受力初始阶段,能够通过较小变形量提供较高的支护阻力。CREA-S 的断后延伸率为26.5%,CRLD-S 的断后延伸率为24.5%,前者相比后者断后延伸率提高了8.2%,表明CREA 锚杆的变形能力优于CRLD锚杆。

(3)静力吸能能力。通过对锚杆荷载-延伸率曲线进行积分得到其单位长度能够吸收的能量,可知CREA-S 的单位长度吸收能量为5.8×104J/m,CRLD-S 的单位长度吸收能量为3.3×104J/m,前者为后者的1.76 倍,表明CREA 锚杆在吸收围岩变形能量方面具有明显优势。

综上所述,在静力学特性研究中,CREA 锚杆的破断荷载为230.8 kN,延伸率为26.5%,单位长度吸收能量为5.8×104J/m,分别是CRLD 锚杆的1.89、1.08、1.76 倍,表明CREA 锚杆具有良好的承载能力、变形能力和吸能特性。

2.3.3 动力学试验结果分析

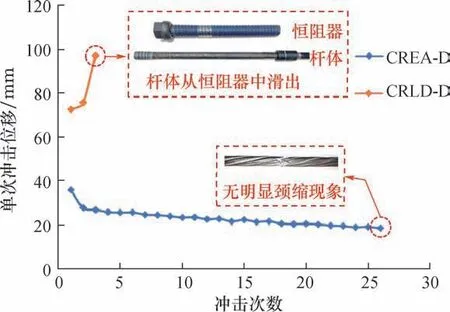

各试件的单次冲击位移-冲击次数曲线及破坏形态如图6所示。单次冲击能量为落锤质量、下落高度与重力加速度的乘积,单次冲击能量为8×103J。各试件动力学特性对比如图7所示。

图6 锚杆单次冲击位移-冲击次数曲线Fig.6 Bolt single impact displacement-impact times curves

由图6 和图7 分析可知:

图7 动力学特性对比Fig.7 Comparison of dynamic characteristics

(1)动力抗冲击性能。CREA-D 与CRLD-D单次冲击的平均位移量为23.0 mm 与74.2 mm,定义抗冲击指标为单次冲击能量与单次冲击平均位移的比值,CREA-D 与CRLD-D 的抗冲击指标分别为347.8 J/mm 和107.8 J/mm,前者是后者的3.23 倍,表明CREA 锚杆在动力冲击作用下具有良好的抗冲击能力。

(2)动力变形能力。在动力冲击作用下,CREA-D 与CRLD-D 的伸长量分别为736 mm 和387 mm,CREA-D 与CRLD-D 的延伸率分别为24.5% 和12.9%,前者是后者的1.90 倍。表明CREA 锚杆在动力冲击作用下的变形能力优于CRLD 锚杆。

(3)动力吸能特性。CREA-D 在第27 次发生破断,断口处未出现明显颈缩,CRLD-D 在第4 次发生破断,杆体从恒阻器中滑出。锚杆单位长度吸收能量为冲击次数与单次冲击能量的乘积与锚杆长度的比值,CREA-D 与CRLD-D 单位长度吸收的能量分别为7.2×104J/m 和1.1×104J/m,前者是后者的6.55 倍,表明CREA 锚杆在吸收动能方面具有明显的优势。

综上所述,在动力学特性研究中,CREA 锚杆的抗冲击指标为347.8 J/mm、伸长量为736 mm、单位长度吸收能量为7.2×104J/m,分别是恒阻大变形锚杆的3.23、1.90、3.55 倍。表明CREA 锚杆在动力冲击作用下具有良好的抗冲击能力、变形能力和吸能特性。

3 吸能锚杆现场应用

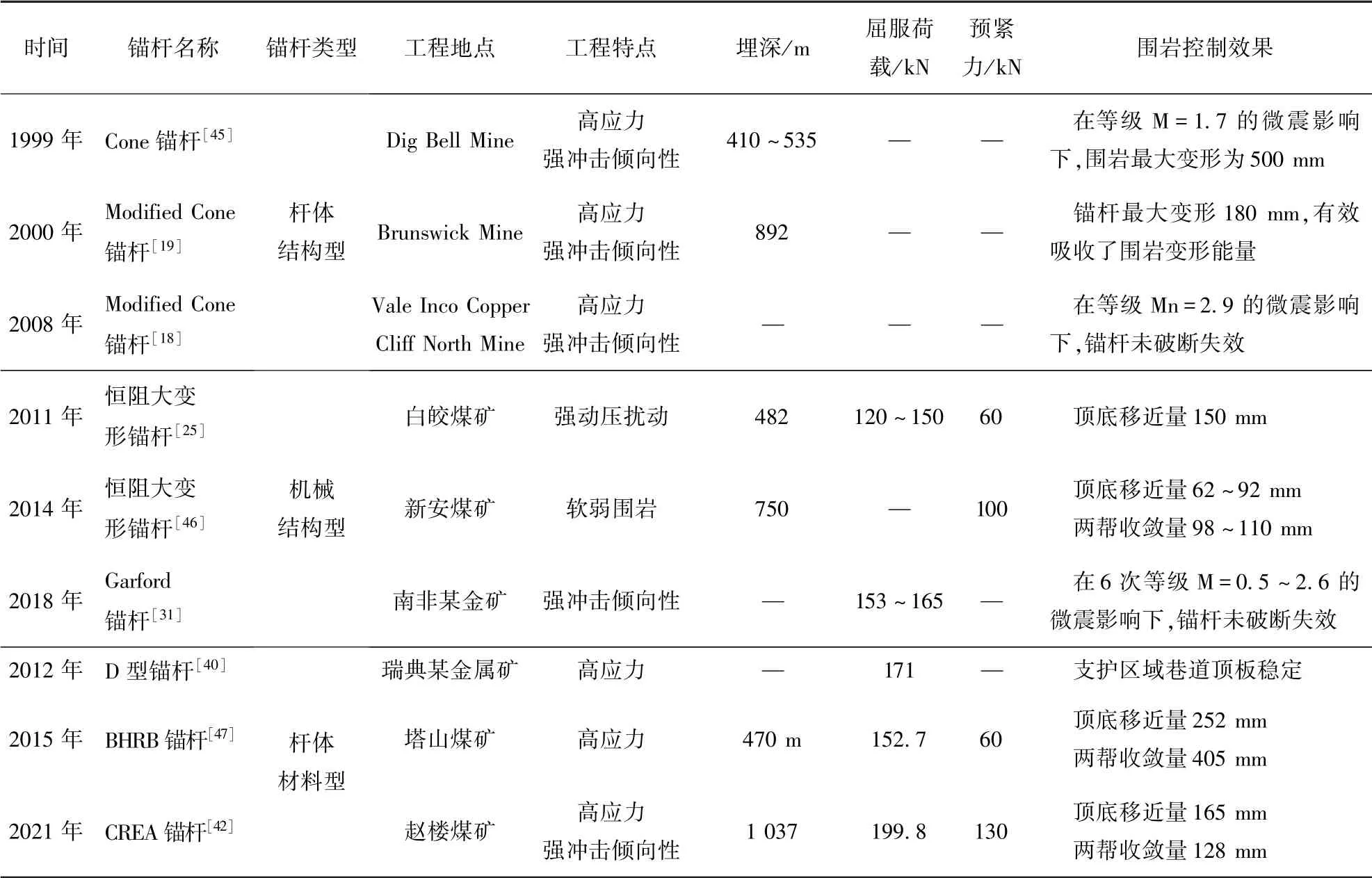

通过前期大量的试验研究,吸能锚杆支护技术得到了快速发展并应用于工程现场,典型现场应用见表5。

表5 吸能锚杆典型现场应用Tab.5 Typical field application of energy-absorbing bolt

3.1 杆体结构型吸能锚杆

1999年,Turner 等[45]将Cone 锚杆在具有高应力和强冲击倾向性的Dig Bell 矿中应用,在等级M=1.7(里氏震级)的微震影响下,该类锚杆支护区域围岩最大变形为500 mm,保证了巷道稳定;2000年,Simser 等[19]将Modified Cone 锚杆在具有高应力和强冲击倾向性的Brunswick 矿中应用,该类锚杆最大变形量为180 mm,有效吸收了围岩变形释放的能量;2008年,Yao 等[18]将Modified Cone 锚杆在Vale Inco Copper Cliff North 矿中应用,在等级Mn=2.9(纳特里震级)的微震影响下,该类锚杆未发生破断失效。

上述锚杆施工工艺[18-19,45]为围岩钻孔、杆体润滑材料涂抹、锚固剂装填、杆体旋转安装、托盘及螺母安装。上述锚杆在施工时围岩钻孔直径较大,旋转安装锚杆时润滑涂层极易剥离杆体。

3.2 机械结构型吸能锚杆

2011年,张国锋等[25]将恒阻大变形锚杆在强动压扰动的芙蓉矿区白皎煤矿中应用,监测结果表明,巷道变形稳定时,顶底移近量150 mm,该类锚杆对强动压扰动的煤矿具有良好的围岩控制效果;2014年,杨晓杰等[46]将恒阻大变形锚杆在新安煤矿软岩巷道中应用,监测结果表明,巷道变形稳定时,巷道顶底移近量62~92 mm,两帮收敛量98~110 mm,有效控制了软弱围岩变形;2018年,Sengani 等[31]将Garford 锚杆在南非某深部金属矿中应用,结果表明,该类锚杆支护区域受6 次微震影响,微震等级M=0.5~2.6(里氏震级),锚杆未发生破断失效。

上述锚杆施工工艺[25,31]为围岩钻孔及扩孔、锚固剂装填、杆体旋转安装、托盘及螺母安装。相比于传统锚杆,该施工工艺增加了围岩扩孔等步骤。

3.3 杆体材料型吸能锚杆

2012年,Li[40]将D 型锚杆在瑞典某深部金属矿中应用,结果表明,D 型锚杆支护区域巷道顶板稳定;2015年,康红普等[47]将BHRB 锚杆应用于塔山煤矿中,监测结果表明,巷道顶底移近量252 mm,两帮收敛量405 mm,有效控制了巷道围岩变形;2021年,笔者团队[42]将CREA 锚杆在千米深井赵楼煤矿中应用,监测结果表明,赵楼煤矿巷道最大顶底移近量165 mm,最大两帮收敛量128 mm,有效控制了深部高应力巷道围岩变形。

上述锚杆施工工艺[40,47-48]为围岩钻孔、锚固剂装填、杆体安装、托盘及锁具安装。该工艺与传统锚杆基本一致,具有较高施工效率。

由上述分析及表5 可知:

(1)早期吸能锚杆的研究以结构型为主,与传统锚杆相比,结构型吸能锚杆施工需要围岩扩孔、润滑材料涂抹等工序,施工效率低,现场应用研究较少。材料型吸能锚杆施工工序与传统锚杆基本一致,工艺简单,施工效率更高,具有良好的现场应用前景,针对其现场应用的研究具有重要意义。

(2)结构型吸能锚杆发展后期实现了预紧力施加并不断提高,可施加范围为60~100 kN,占屈服荷载的40%~50%。随着材料型吸能锚杆的出现,可施加的预紧力随之提高,其中CREA 锚杆可施加的预紧力高达130 kN,占屈服荷载的65%,可更好地控制围岩变形与破坏,保持巷道围岩稳定。

4 总结与展望

(1)传统支护体系在围岩大变形时易发生破断失效,导致冒顶、塌方、冲击地压等事故频发。为吸收围岩变形释放的能量,控制围岩变形,需要研发具有高恒阻力、高延伸率和高预应力的吸能锚杆。

(2)吸能锚杆按工作机理可分为结构型吸能锚杆与材料型吸能锚杆,相比前者,材料型吸能锚杆结构相对简单,能够充分地发挥材料力学性能。笔者团队研发了恒阻吸能新材料锚杆,同时具备高强、高延伸率和高吸能特性,初步满足了复杂条件围岩控制要求。随着地下工程围岩条件越来越复杂,研发具有更高强度、高延伸率和高吸能特性的材料型吸能锚杆成为未来锚杆的发展趋势。

(3)吸能锚杆的力学性能主要通过单轴拉伸试验和落锤冲击试验开展研究。由于锚杆在支护过程中受到拉、剪、扭、弯及高速冲击等多种荷载作用,现有试验难以模拟锚杆实际受力状态,下一步应开展吸能锚杆在多种荷载作用下的静力学性能研究和高应变率下的动力学性能研究。

(4)吸能锚杆目前主要应用于矿山工程领域,形成了相应的施工工艺。但是已有文献对吸能锚杆现场应用的研究较少,下一步应对吸能锚杆在现场应用时的力学性能和围岩控制效果进行研究,制定吸能锚杆的设计、施工和验收标准,推广吸能锚杆在交通、市政、水利等不同领域地下工程中的应用。