基于桩结构单元的锚杆支护数值计算研究

陈见行,陶康明,刘 浩,王浩瞩,张亚兴,何富连

(中国矿业大学(北京)能源与矿业学院,北京 100083)

全长黏结锚杆支护是围岩加固中1 种常用方法,在巷道支护中有着广泛的应用,但其仍然存在支护失效的问题[1-4]。车纳等[5]建立了锚杆、水泥砂浆和岩石之间的耦合力学模型,并对锚杆的承载力进行了研究,发现随着锚固长度的增加,失效载荷显著增加;Shang 等[6]研究了锚杆受载后锚杆与锚固剂接触面的黏结破坏过程,发现接触面的黏结破坏是从加载端到自由端逐渐传播的;宋洋等[7]模拟了不同锚杆长度的锚固效果,发现锚杆长度过长时,继续增加锚杆长度对承载性能影响较小;郭东明,等[8]研究了不同速率树脂锚固剂组合比例对锚杆支护性能的影响。Mohamed 等[9]建立了锚杆拉拔的力学模型,并对锚杆的轴向加载过程进行了分析;Li, Ma等[10]研究了非均质条件下锚杆的工作性能,发现软岩和硬岩之间的厚度比率对锚杆的承载性能有重要影响;王晓卿等[11]研究了锚杆在连续变形条件下杆体内部轴力的变化规律,发现杆体内部轴力先增大后减小。综上,先前的模拟研究中较多采用FLAC3D中的锚(cable)结构单元对锚杆进行模拟,但其缺陷是杆体屈服后抗拉强度保持不变,忽略了杆体的破断行为[12-13],而考虑锚杆杆体破断行为方面的模拟相对较少。

桩结构单元融合了梁结构单元和锚结构单元的特点,既能够抵抗轴向方向上的拉伸变形,又能承载侧向方向上的剪切载荷;该结构单元还有模拟锚杆加固特性的扩展能力,在使用时通过命令将锚杆(rockbolt)开关打开即可;在该结构单元中设置了拉伸破坏应变(tfstrain),当桩结构单元内部的拉伸应变超过该值时,结构单元杆体将发生断裂,从而可以对锚杆的拉伸破坏进行模拟,跟实际情况更为相符[14-17]。为此,采用FLAC3D中的桩(pile)结构单元对锚杆进行模拟,分别建立了无围压条件下和有围压条件下锚杆支护的数值计算模型,并对锚杆的承载性能进行了研究,为预防锚杆支护的失效提供一定的理论参考。

1 无围压条件下锚杆拉拔过程模拟

1.1 基于物理试验验证数值计算

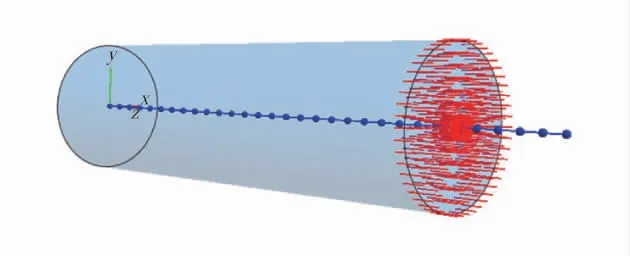

首先对无围压条件下锚杆的拉拔过程进行模拟。考虑到在实验室内,锚杆周围的岩体试件经常被加工成圆柱体[18],因此,圆柱体网格被用于模拟锚杆周围的围岩,圆柱体试件的直径为0.3 m,长度为1 m。用桩结构单元模拟锚杆,并将锚杆安装在网格的中央,锚杆的总长度为1.2 m,其中1 m 的长度锚固在网格内,直径为25 mm。锚杆拉拔数值计算模型如图1。

图1 锚杆拉拔数值计算模型Fig.1 Numerical rock bolt pull-out model

网格的本构模型设置成摩尔-库伦模型,在边界条件的设置方面,固定网格前部表面上所有节点沿着锚杆轴向方向的位移(图1)。桩结构单元由30个构件和31 个节点组成,所需要的参数包括:锚杆的杨氏模量220 GPa,泊松比0.3,抗拉载荷200 kN,横截面积4.91×10-4m2,拉伸破坏应变1×10-4,锚固剂单位长度的黏聚力200 kN/m,锚固剂内摩擦角30°,剪切刚度1×108N/m/m,锚固剂外圈周长为7.85×10-2m,极惯性矩为3.83×10-8m4,二次惯性矩为1.92×10-8m4。

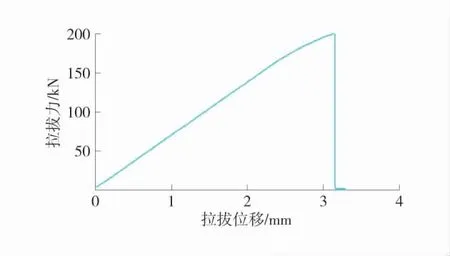

在桩结构单元最外侧节点上施加一大小为1×10-7m/s,方向为沿着z 轴正向的速率,对锚杆匀速拉拔进行模拟。在拉拔过程中,对拉拔端杆体上的轴力进行记录,作为锚杆拉拔模拟中的承载力,对桩结构单元最外侧节点沿着拉拔方向的位移进行记录,作为拉拔的轴向位移,对该模型进行运算,直至锚杆发生破坏。得到的拉拔力与拉拔位移之间的关系曲线如图2。室内物理试验中锚杆拉拔力与拉拔位移之间的关系曲线如图3[19]。

图2 数值计算中拉拔力与拉拔位移之间的关系Fig.2 Relationship between pull-out load and displacement in numerical calculation

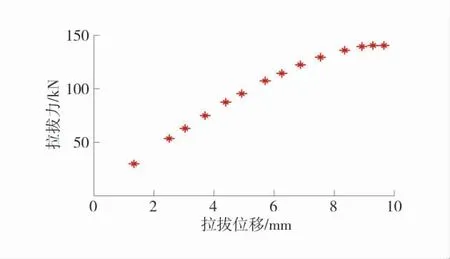

图3 室内物理试验中锚杆拉拔力与拉拔位移之间的关系曲线[19]Fig.3 Relationship between rock bolt pull-out force and displacement in laboratory test[19]

由图2 可以看出,随着拉拔位移的增加,拉拔力逐渐增加,在加载的初期,两者基本呈线性关系。但随着加载的进行,当拉拔位移达到约2.7 mm 时,拉拔力的增长速度逐渐放缓。随着拉拔位移的继续增加,当其增加到约3.1 mm 时,拉拔力增加到峰值200 kN,同时桩结构单元发生破断,拉拔力瞬间下降至0。

由图3 可以看出,在物理试验中,拉拔初始阶段,拉拔力与拉拔位移基本呈线性关系,但拉拔阶段的后期,锚杆的拉拔力增加速度放缓,并逐渐趋近于锚杆的抗拉强度。在达到杆体的抗拉强度后,锚杆被拉断,拉力瞬间消失,试验结束。

对比图2 和图3 可以看出,采用桩结构单元对锚杆的拉拔过程进行模拟时,所得到的拉拔力与拉拔位移之间的关系曲线,与物理试验得到的规律基本一致,验证了数值计算的准确性。因此,采用桩结构单元可以对锚杆拉拔过程中的破断行为进行模拟,而且模拟过程是可行的。

1.2 锚固剂黏聚力的影响作用

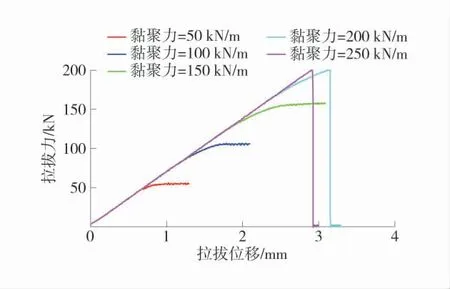

由于在本节计算中,没有设置围压,因此,锚杆的支护阻力主要受到锚固剂黏聚力的影响。为了研究其对锚杆承载性能的影响,进行了多次拉拔模拟。每次拉拔模拟中,设置锚固剂黏聚力为50~250 kN/m 不等,并对计算结果进行对比,锚固剂黏聚力对锚杆承载性能的影响如图4。由图4 可以看出,锚固剂黏聚力对锚杆的承载性能有显著影响,随着锚固剂黏聚力的增加,锚杆的承载性能逐步提高。在本次模拟中,可以看出,当锚固剂黏聚力超过200 kN/m 时,锚杆的支护阻力均达到锚杆的抗拉强度,并发生了破断。

图4 锚固剂黏聚力对锚杆承载性能的影响Fig.4 Influence of grout cohesive strength on rock bolt bearing capacity

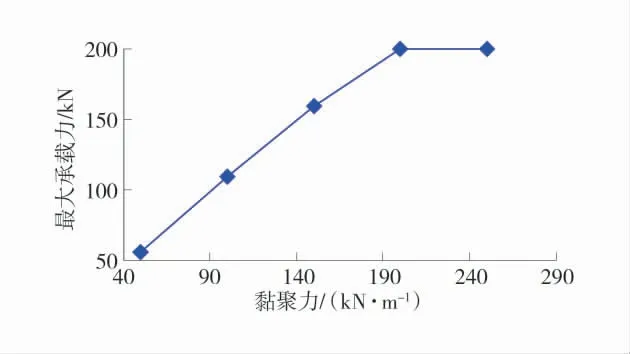

提取图4 中锚杆承载力的峰值,得到的锚杆承载力峰值与锚固剂黏聚力的关系曲线如图5。由图5 可以看出,在锚杆承载力未达到锚杆的抗拉强度之前,随着锚固剂黏聚力的增加,锚杆的最大承载力逐渐增加。但当承载力达到锚杆的抗拉强度之后,继续增加锚固剂的黏聚力对锚杆的支护效果没有明显作用。这说明,通过提高锚固剂的黏聚力可以有效提高锚杆的支护阻力,但不可盲目的提高锚固剂的黏聚力。当锚杆杆体本身强度较低时,仅提高锚固剂的黏聚力对提高锚杆的支护效果并不明显。应当确保锚杆杆体本身具有较高的强度,在此基础之上,提高锚固剂的黏聚力才可以有效提高锚杆的支护阻力。

图5 锚杆最大承载力随锚固剂内聚力变化的曲线Fig.5 Variation of the maximum pull-out load with the increasing of grout cohesive strength

1.3 锚固剂剪切刚度的影响作用

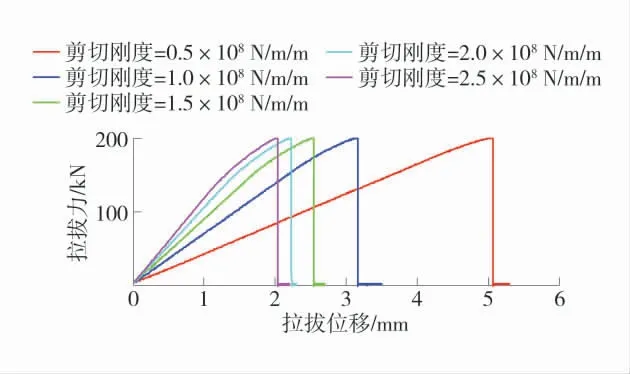

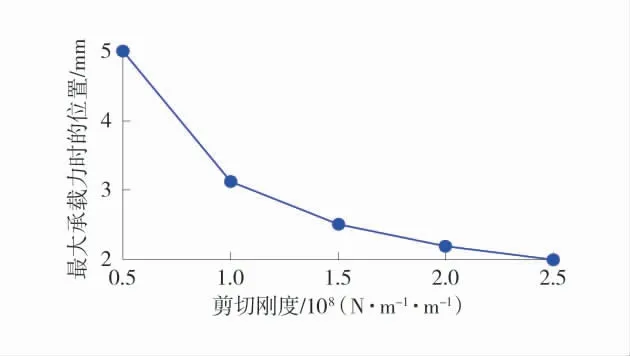

研究了锚固剂剪切刚度对锚杆承载性能的影响,在研究过程中,进行多次拉拔模拟,设置锚固剂的剪切刚度为0.5×108(N/m)/m 至2.5×108(N/m)/m不等,得到的不同剪切刚度条件下锚杆的承载性能曲线如图6。由图6 可以看出,在锚固剂不同的剪切刚度下,锚杆均发生了拉伸破坏。但破坏时所对应的锚杆拉拔位移显著不同。

图6 不同剪切刚度条件下锚杆的承载性能曲线Fig.6 Rock bolt performance under different shear stiffness

提取图6 中锚杆破断时对应的拉拔位移,得到的锚固剂不同剪切刚度下锚杆破断时对应的拉拔位移变化曲线如图7。由图7 可知,随着锚固剂剪切刚度的增加,锚杆破断时对应的拉拔位移显著减小。

图7 锚固剂不同剪切刚度条件下锚杆破断时对应的拉拔位移Fig.7 The corresponding pulling displacement of anchor bolt fracture under different shear stiffness of anchor agent

2 有围压条件下锚杆拉拔过程模拟

2.1 围压作用下锚杆的承载性能

考虑到现场实践中,锚固体内部会赋存应力,从而在锚杆的周围形成围压[20-21],为了模拟这种效果,对圆柱体网格的外围施加围压,其大小为1 MPa。

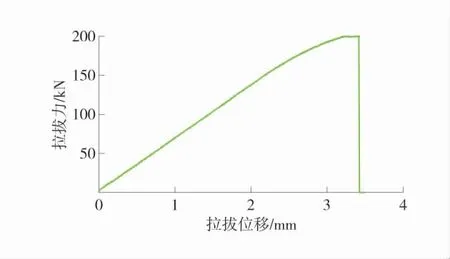

设置锚固剂的黏聚力为150 kN/m,其它参数与1.1 节中的参数相同,对锚杆进行拉拔,直至失效,得到的锚杆在围压为1 MPa 时,拉拔力与拉拔位移之间的关系如图8。由图8 可以看出,在加载的初始阶段,拉拔力与拉拔位移基本呈线性关系;当位移增加至2.5 mm 时,拉拔力的增长速度逐渐放缓;当拉拔位移增加至3.24 mm 时,拉拔力达到锚杆的抗拉强度,但此时锚杆并未发生破断,拉拔力在锚杆的抗拉强度左右进行振荡;当拉拔位移达到3.43 mm 时,锚杆最终发生断裂,拉拔力瞬间下降至0。

图8 围压为1 MPa 条件下锚杆的承载性能曲线Fig.8 The rock bolt performance under 1 MPa confining pressure

2.2 锚固剂内摩擦角的作用

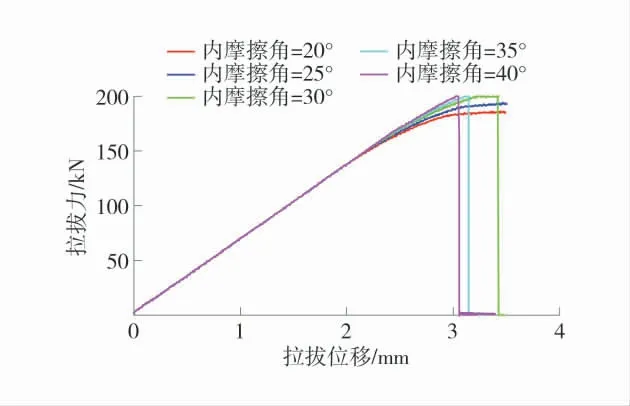

为了研究锚固剂的内摩擦角对锚杆承载性能的影响,在模拟时,设置锚固剂的内摩擦角从20°到40°不等,并对计算的结果进行对比,不同锚固剂内摩擦角情况下锚杆的承载性能曲线如图9。由图9可知,锚固剂的内摩擦角对锚杆的承载性能有一定的影响,当锚固剂的内摩擦角大于等于30°时,锚杆均发生了拉断破坏。

图9 不同锚固剂内摩擦角情况下锚杆的承载性能曲线Fig.9 Bearing performance curves of bolt under different internal friction angle of anchor agent

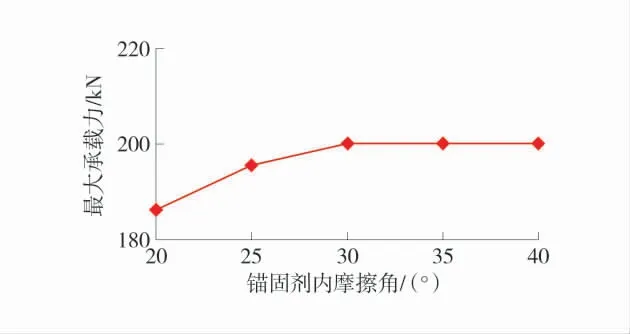

提取图9 中的最大载荷,得到的锚杆最大承载力随锚固剂内摩擦角变化的关系如图10。由图10可以看出,在锚固剂的内摩擦角小于30°之前,随着锚固剂内摩擦角的增加,锚杆的最大承载力逐渐增加,这说明提高锚固剂的内摩擦角有助于提高锚杆的支护阻力,改善锚杆的支护性能。但当锚固剂的内摩擦角超过30°以后,锚杆均发生了破断,此时,锚杆的支护阻力主要受到锚杆自身杆体强度的限制。

图10 锚杆的最大承载力随锚固剂内摩擦角的变化规律Fig.10 The maximum bearing capacity of bolt varies with internal friction angle of anchorage agent

2.3 围压的作用

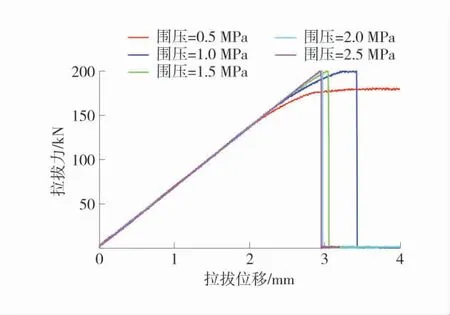

考虑到围压大小对锚杆的支护性能有重要影响,因此在数值计算中,通过改变围压大小以研究围压对锚杆支护阻力的影响。模拟过程中,设置围压从0.5 MPa 到2.5 MPa 不等,并对计算的结果进行对比,不同围压条件下锚杆的承载性能曲线如图11。由图11 可以看出,不同围压条件下,锚杆的支护性能曲线有明显差异。当没有达到锚杆的抗拉强度之前,随着围压的增加,锚杆的支护阻力逐渐增加。这一点与毕全超等[22]在实验室内进行的锚杆拉拔的物理试验结果一致,再次验证了采用桩结构单元对锚杆拉拔过程进行模拟的有效性。

图11 不同围压条件下锚杆的承载性能曲线Fig.11 Bearing performance curves of bolt under different confining pressures

同时可以看出,围压不同时,锚固体的破坏方式和破坏时所对应的锚杆位移也不同。当围压较小时,例如0.5 MPa,随着拉拔的进行,锚杆支护逐渐到达其最大承载力,但由于并未达到锚杆的抗拉强度,因此杆体并未破坏,锚固体内的破坏方式为锚杆与锚固剂接触面上的黏结破坏。当围压提高到1 MPa 后,锚固体的破坏方式从黏结破坏转变为杆体的拉伸破坏。继续增大围压,发现锚固体的破坏方式仍然为杆体的拉伸破坏,但发生杆体拉伸破坏时,锚杆的拉拔位移明显减小。例如当围压为1 MPa的条件下,锚杆破断时对应的拉拔位移为3.43 mm;当围压增加到1.5 MPa 后,锚杆破断时对应的拉拔位移为3.02 mm;继续增加围压至2.5 MPa 后,锚杆破断时对应的拉拔位移为2.93 mm。这说明随着围压的增大,锚杆支护越容易出现杆体的拉伸破坏。

3 结 语

1)研究结果表明,锚杆的承载性能受锚固剂的影响较为明显,当黏聚力增加后,锚杆支护阻力明显增加。但黏聚力超过一定的阈值后,锚杆受载后,杆体会发生破断,承载力瞬间下降至0。此时,继续增加锚固剂的黏聚力,对提高锚杆的支护阻力意义不大。因此,在保证锚杆杆体具有足够抗拉强度的条件下,增加锚固剂的黏聚力有助于提高锚杆的支护阻力。

2)当锚杆周围存在围压时,增加锚固剂的内摩擦角有助于提高锚杆的支护阻力。此外,锚杆的支护性能受围压影响明显,在低围压条件下锚固体的破坏方式为杆体与锚固剂接触面上的黏结破坏;而高围压条件下,破坏方式为杆体的拉伸破断;较高的围压更容易导致锚杆杆体的拉伸破断。