高强钢-铝合金异质薄板无铆成形连接试验

李奇涵 徐传伟 高 嵩 韩小亨 赵庆明 谷东伟 马风雷

1.长春工业大学机电工程学院,长春,1300122.长春施米特自动化技术有限公司,长春,130000

0 引言

高强钢和铝合金均已成为汽车轻量化的理想材料之一[1-2]。铝合金具有比强度高、耐腐蚀、质量小及加工成形性能好等优点,而双相高强钢具有低屈服、高抗拉、高疲劳及高延伸率等优势,两者均以良好的塑性加工性能广泛应用于车身设计与制造中。为实现车身结构件性能的差异化控制,高强钢与铝合金的构件常常搭配组合使用,以满足安全系数和乘员舱结构强度的车身设计需求。例如上汽某车型就将钢铝混合车身应用于天窗骨架及车门的设计制造中。然而,由于钢、铝的物理化学性质差异较大,如何实现高强钢与铝合金构件的无损连接成为车身制造领域的研究热点。传统加工钢-铝异质类连接件一般采用点焊[3]和普通有铆钉连接[4],点焊产生的接头强度高,但会破坏金属表面镀层,产生低强度的金属化合物;普通有铆钉连接所产生的接头动静态强度良好,但在成形过程中铆钉损伤材料,能耗与投资费用高。上述技术均无法实现高强钢与铝合金的高效、高质量的无损连接。

目前围绕高强钢与铝合金的连接问题,LEE等[5]开发了一种针对钢、铝连接的压孔新工艺,通过试验与有限元分析,证实了异质材料连接的可行性。MARCIO等[6]研究了不同钢-铝连接接头几何形状和工艺参数对其质量的影响,试验与仿真结果基本一致。GE等[7]针对DX51D+Z钢和5182-O铝合金的接头,分析了加载速率对节点整体力-位移响应和破坏模式的影响。沈永飞等[8]利用试验方法研究了铝合金与静音钢无铆钉连接接头成形机理,结合断面形貌与力位移曲线,得到了最优压入深度参数。SEBASTIAN等[9]研究了剪切铆接机理并成功连接多种异质材料的连接组合。JIANG等[10]研究了电磁铆接,对三种异质材料连接组合的接头进行了断面观测、剪切试验和破坏分析,为这些CFRP/Al结构在汽车上的应用提供指导。JIANG等[11]在此基础上,结合试验与数值模拟对电磁铆接做了进一步研究,发现碳纤维布与铝板具有良好的连接性能,加载速度对接头性能有很大影响。刘鑫[12]针对5052铝板和HC420LA高强钢板的预制孔式无铆钉连接工艺,深入研究其连接成形机理、模具参数影响规律、模具结构优化设计,提高了接头的综合质量。陈超等[13-14]提出了整形工艺,并进行了相关十字拉伸和剪切拉伸的试验,以测定其接头强度,随后他们进行了修复接头试验[15],发现修复后的接头具有更高的抗剪强度。综上所述,压孔工艺对钢铝进行连接,需要预先打孔,仅局限于上铝下钢,且上钢下铝的搭接形式研究较少。

为实现高强钢与铝合金异质材料的无损连接,本文基于无铆成形连接技术,针对异质金属材料性能差异较大的问题,对无铆接头进行了设计,采用针对异质金属无铆连接的工艺及装备,成功实现了异质材料HC340/590DP双相高强钢与6061-T6铝合金的无铆连接,并成功应用于上汽某车型天窗钢-铝骨架结构中,解决了汽车天窗钢-铝骨架焊接工艺复杂、可靠性差、能源消耗大和自动化程度低等问题。

1 钢-铝异质材料无铆连接工艺

无铆成形连接[16]是一种利用冲压设备和模具,将两个或多个薄板施加一个瞬间高强挤压,使板间产生轴向锁紧,形成圆形接头的冷挤压成形工艺。该技术具有无需辅助材料、工艺过程简单、清洁环保、表面无损伤、接头比强度高等优点。然而,目前的研究主要集中在同种材料的连接中,对性能差异较大的异质材料的连接机理和工艺研究较少。

1.1 材料性能及差异

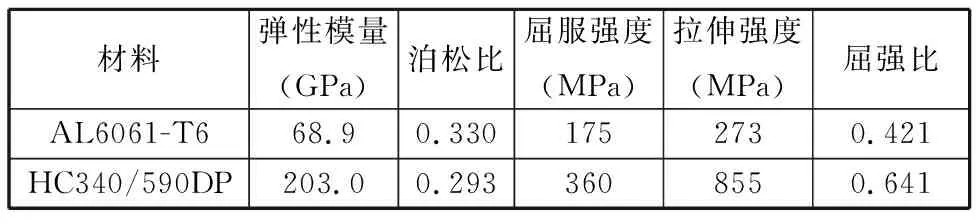

针对广泛应用于车身结构的HC340/590DP双相高强钢和6061-T6铝合金材料,采用单向拉伸试验来测定材料的力学性能,试样采用国家标准,如图1a所示,试验设备选用WDW-100E微机控制电子万能试验机(最大拉力100 kN,最大行程600 mm)。根据钢-铝无铆连接的实际成形速率,应变速率为0.05 s-1,得到材料的力学性能见表1。

表1 材料的力学性能

根据拉伸试验分别计算得到钢、铝材料的真应力-应变曲线,如图1b所示。两种材料具有较大的性能差异,高强钢的弹性模量约为铝合金的3倍,屈服强度约为铝合金的2倍,抗拉强度约为铝合金的3倍。在相同的受力条件下,铝合金首先进入塑性状态,由于铝合金是体心立方结构,滑移系较多,协调变形能力较好,使得铝合金具有较好的延展性,从而实现在铝合金不发生断裂的情况下与高强钢同步变形。这为两种异质材料的连接建立了基础。

(a)标准拉伸件

1.2 异质材料无铆连接工艺原理

当两种材料发生同步压铆变形时,应充分考虑异质材料在屈服强度上的性能差异。其成形过程如图2所示,无铆成形连接所需的工具主要包括凸模、凹模、压边圈、上板材和下板材。

(a)准备阶段 (b)前期成形阶段

当凸模开始下压时,屈服强度低的材料最先发生变形。采用上铝下钢的连接方式时,钢、铝同步弹性变形,然后铝合金屈服,向两侧流动减薄,当达到一定变形程度的平衡后,铝合金不再发生变形,此过程中高强钢仍属弹性变形,下钢板接触凹模底部时,外部载荷力全部施加在高强钢上,使其发生塑性变形,高强钢在底部应保证其充分径向流动,从而产生互锁。

采用上钢下铝的连接方式时,钢、铝同步弹性变形,由于钢未达到屈服强度,且其弹性模量大,所以铝合金在钢塑性变形前都处于弹性变形状态,当高强钢屈服后,铝合金同步进入塑性状态,随着高强钢进一步拉深变形,铝合金底部与凹模接触,钢、铝材料同步向两侧流动,底部变薄,受凸模圆角及侧壁的压力,形成互锁。

通过对两种搭接形式变形过程的分析可以看出,凸模在行进过程中应尽量减少上层材料流动,凹模应保证底层材料充分流动,当进入底部填充阶段时再通过挤压形成互锁。颈部厚度tN、自锁值tU、底部厚度d是本工艺的重要尺寸参数,如图3所示。

图3 接头的重要尺寸参数

1.3 无铆连接试验及设备

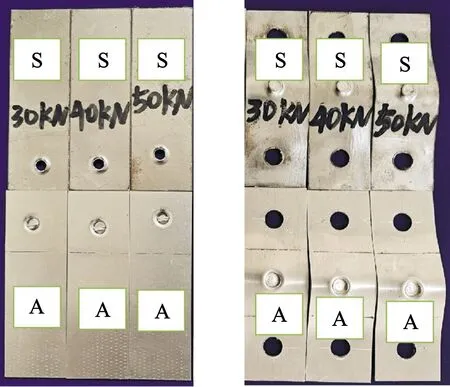

针对上铝下钢和上钢下铝两种连接方式进行试验研究,UA-LS表示连接方式为上铝下钢,US-LA表示连接方式为上钢下铝,其中A代表铝合金材料,S表示高强钢材料,钢、铝试样的厚度均为1.2 mm,本次试验在冲压时所产生的最大冲力为成形力,范围为30~50 kN,冲压速度约2 mm/s。

考虑异质合金不同搭接形式下材料变形及流动特征,设计凸凹模结构如图4所示,目前常用的无铆钉铆接圆点直径范围为4~12 mm,本文所选的铆接圆点直径约8.4 mm。通常无铆钉铆接的模具间隙为板料总厚度的30%~60%,选用的板料总厚度为2.4 mm,因此,模具间隙应取0.72~1.44 mm,但间隙过小也会使凸模与凹模之间的压应力变大,影响模具寿命。为了减小摩擦的影响,选用凸模半径为2.6 mm,凹模半径为4.2 mm,模具间隙为1.6 mm,在正常范围内[17]。凸模的圆角半径及拔模角结构减缓了材料的流动,改善了颈部区域的回弹;凹模的深度、凹槽尺寸等结构促进了材料的流动。

图4 无铆连接试验设备及模具

2 成形接头的结果分析

首先,在模具尺寸不变的情况下,研究成形力对无铆接头尺寸参数的影响规律。UA-LS、US-LA接头截面经过砂纸与抛光机处理后置于金相显微镜下观察,其中,颈部、底部区域部分放大,如图5所示。US-LA接头颈部、底部区域的间隙较小,连接效果较好;而UA-LS接头的颈部、底部区域间隙相对较大。

(a)UA-LS接头

分别采用30 kN、40 kN、50 kN的成形力进行无铆连接试验,观察接头在不同成形力下的尺寸参数变化趋势,如图6所示。可以看出UA-LS接头的变化趋势,随着成形力的增大,tN一直增大,tU先增大后减小。成形力为50 kN时,d增大的主要原因是成形力较大时上铝板减薄严重,回弹较大,导致上板与下板存在空隙,其均值为0.127 mm,产生成形误差,如图7a所示。US-LA接头的尺寸参数变化趋势与UA-LS接头有所差异,如图6所示,随着成形力的增大,tN先减小后增大,tU一直增大。上钢板在成形力为50 kN时减薄量少,回弹较小,底部区域的空隙均值为0.024 mm,比UA-LS接头的空隙缩小了81%,如图7b所示。

图6 不同成形力下接头的尺寸变化

(a)UA-LS接头

综上所述,UA-LS接头的平均颈部厚度为0.389 mm,平均自锁值为0.247 mm;US-LA接头的平均颈部厚度为0.334 mm,平均自锁值为0.378 mm,US-LA接头的平均颈部厚度比UA-LS接头的平均颈部厚度小14%。虽然颈部厚度越大,接头抗剪强度越高,但这也取决于受力板材,US-LA接头的受力板材为钢,成形后的颈部厚度得到挤压强化,可能会弥补颈部厚度小的缺陷;US-LA接头的整体自锁效果优于UA-LS接头,平均自锁值提高了53%。因此,选择适当的成形力和搭接方式有利于形成良好的无铆接头尺寸。

3 钢-铝异质材料无铆连接性能

采用十字拉伸与剪切拉伸试验测定接头强度。十字拉伸试验主要是对成形后的接头进行轴向拉伸,直至失效;剪切拉伸试验主要是对成形后的接头进行径向拉伸。试样尺寸如图8所示,采用不同拉伸速度(2 mm/min、3 mm/min、20 mm/min)对两种接头进行剪切,测定剪切力的变化;随后研究质量较好的接头的十字拉伸,测定拉伸力的变化。试验设备选用WDW-100E微机控制电子万能试验机,设计的十字拉伸夹具如图9a所示,剪切拉伸夹具如图9b所示。

(a)单向搭接

(a)十字拉伸 (b)剪切拉伸

3.1 抗剪强度及能量吸收

强度和能量吸收值是评价接头质量的重要参数,决定了无铆连接结构件在车身上的安全系数。为了确保试验的准确性,分别对3个相同的接头进行剪切拉伸试验,数据取平均值。UA-LS和US-LA接头不同成形力Ff下的剪切力-位移曲线见图10。

图10 不同成形力下无铆接头的力-位移曲线

UA-LS接头的最大剪切力随着成形力的增大而减小,成形力为30 kN时抗剪强度最大,其值为1720 N,而US-LA接头的最大剪切力随着成形力的增大,先增大后减小,成形力为40 kN时抗剪强度最大,其值为2760 kN。根据剪切力-位移曲线,计算出接头在剪切过程中所吸收的能量,其中,单剪切会存在二次弯曲现象,本次不包括二次弯曲所产生的能量,如图11所示。在不同成形力下,UA-LS和US-LA接头的能量吸收值均有所波动,其中,UA-LS接头在成形力为30 kN时能量吸收值最多,其值为1.24 J;US-LA接头在成形力为40 kN时能量吸收值最多,其值为2.61 J,见表2。综上所述,以上US-LA接头满足该类制件连接标准抗拉强度大于1700 N的要求,而UA-LS接头仅部分满足此要求。UA-LS接头的最大抗剪强度提高了1.18%;US-LA接头的连接效果较好,强度提高了62.35%。

图11 不同成形力下无铆接头的能量吸收值

表2 接头的抗剪强度及能量吸收值

针对高强度US-LA接头,对成形力为40 kN时的接头依次进行不同剪切速度的拉伸试验,结果如图12和图13所示,可以看出接头强度随着剪切速度的增大而略有减小,剪切速度vs=2 mm/min时接头强度最高,接头的能量吸收情况也最好,随着速度的增大,能量吸收值有所减小,说明接头在承受较高的冲击速度时不稳定,但仍能保持在一个较高的水平。综上所述,US-LA接头搭接形式更加符合汽车车身制造的结构性的需求。

图12 成形力为40 kN时US-LA接头在不同剪切速度下的力-位移曲线

图13 成形力为40 kN时US-LA接头在不同拉伸速度下的能量吸收值

3.2 抗拉强度及能量吸收

分别对30 kN、40 kN、50 kN成形力的接头依次进行十字拉伸试验,测定其抗拉强度,如图14所示,可以看出,成形力为40 kN的US-LA接头和成形力为50 kN的UA-LS接头的拉伸强度最高,其值分别为1575 N和1275 N,两种接头均满足该类制件连接标准抗拉强度大于700 N的要求。相比以上标准,UA-LS接头的最大抗拉强度提高了82.14%,US-LA接头的连接效果更好,强度提高了125%。根据拉伸力-位移曲线,得到不同成形力下接头在整个拉伸过程中所吸收的能量,如图15所示。可以看出,接头的能量吸收值均波动较小,成形力为40 kN时US-LA接头能量吸收值最大,其值为13.39 J;成形力为50 kN时UA-LS接头能量吸收值最大,其值为10.35 J。

图14 不同成形力下接头的十字拉伸力-位移曲线

图15 不同成形力下接头十字拉伸过程的能量吸收值

4 失效模式

无铆接头的失效模式主要可分为底部剥离失效和颈部断裂失效两种。底部剥离失效主要是由于无铆接头形成的自锁值太小,板料在承受外力时两块板料之间发生拉脱。颈部断裂失效主要是由于颈厚值太小,板料在承受外力时发生颈部断裂。本次强度测定试验结果如图16所示,可以看出径向拉伸时UA-LS、US-LA接头主要发生颈部断裂失效,而轴向拉伸时US-LA接头主要发生底部剥离失效。

(a)剪切拉伸结果 (b)十字拉伸结果

5 结论

(1)分析了上铝下钢(UA-LS)与上钢下铝(US-LA)接头不同搭接形式下的截面尺寸,US-LA接头的搭接成形质量和连接质量整体优于UA-LS搭接,自锁值提高了53%;成形力为50 kN时,US-LA接头的底部区域回弹较小,比UA-LS接头的空隙缩小了81%。

(2)剪切、十字拉伸试验结果表明,US-LA接头的连接效果较好,相比该类制件的标准,最大抗拉剪强度分别提高了62.35%和125%。

(3)US-LA接头在剪切拉伸时的主要失效模式主要为颈部断裂,十字拉伸时的主要失效模式为底部剥离。