蜡催气压机喘振故障分析

王笑 肖金玺

【摘 要】蜡油催化裂化装置气压机组振动异常,喘振严重,严重影响机组的正常稳定运行。通过对该机组在线监测谱图和数据分析讨论,以及进行停机检查维修,找到了气压机振动异常喘振严重的真正原因,并提出了维护建议。

【Abstract】The abnormal vibration and severe surge of gas compressor unit in gas oil catalytic cracking unit seriously affect the normal and stable operation of the unit. Through the analysis and discussion of the on-line monitoring spectrum and data of the unit, as well as the shutdown inspection and maintenance, the real cause for the abnormal vibration and severe surge of the air compressor is found, and the maintenance suggestions are put forward.

【关键词】气压机;宏观检查;状态监测;能谱分析

【Keywords】air compressor; macroscopic inspection; condition monitoring; energy spectrum analysis

【中图分类号】TE964 【文献标志码】A 【文章编号】1673-1069(2021)08-0177-02

1 引言

蜡油催化裂化装置中的气压机组的平稳运行对整个机组的性能至关重要,在众多故障中,气压机的喘振是一类常见问题,由于输送介质流量的变化,气压机的喘振时有发生,严重时会影响生产过程的连续性,造成较大的经济损失,在喘振模拟中,主要是实现喘振控制,使其稳定运行,传统方法是在喘振线右移5%~10%初设置喘振控制线,预留足够的喘振裕度。本文主要通过某炼油厂车间气压机喘振故障分析,从源头发现引起气压机喘振的原因以及应对措施。

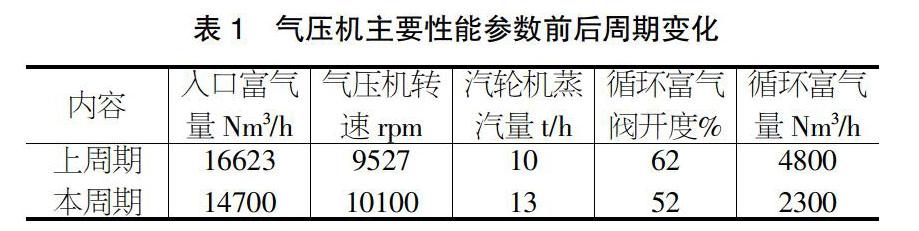

某炼油厂100万吨/年蜡油催化裂化气压机自2018年8月开工以来,压缩机入口富气量较上周期明显偏低2000Nm3左右,机组转速偏高600rpm左右,蒸汽耗量增加,压缩机组振动较上周期有所上升,轴承温度无明显上升,气压机主要性能参数前后周期变化如下表1。

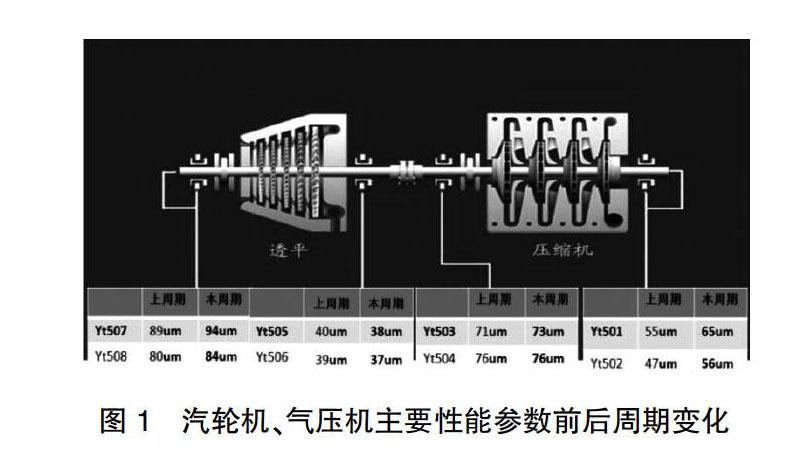

由上表可以看出,2018年8月开工以来汽轮机后端和压缩机后端的振值均有所上升,现场实测振值水平振值变化不大,只有压缩机后端垂直振值有所上升(上周期最高0.9mm/s,本周期最高1.7mm/s),图1展示了汽轮机、气压机主要性能参数前后周期变化。

2 气压机组异常分析

通过状态监测系统BH5000频谱趋势图和ESD趋势图(图2),机组正常运行时各部位振动值主要是1倍频。停机前气压机振值和轴瓦温度正常,喘振过程中振值逐步上升,并随着转速的升高(最高转速11700rpm)YT50的峰值达到125.75μm,现场实测4.2mm/s,而轴瓦温度基本没有变化,呈平稳趋势直至停机。

2.1 管线压降变化

从表2和表3可以看出分馏塔至气压机入口压降无变化,同时检查分馏塔1号电动阀、气压机入口阀、构四冷却器阀门均全开,说明入口设备管线不存在节流情况,排除了入口节流的可能。

气压机入口设备管线存在节流情况,从而导致入口富气量低,反应压力高,最终导致气压机转速较高。

2.2 原料组份影响

分析蜡催原料四组份以及富气分析无明显变化。2018年8月开工以来蜡催装置原料发生一定变化,首次开始掺炼重催油浆,以及重催柴油部分改进150蜡油加氢后进入蜡油罐,掺炼后整体原料四组份分析变化不明显,但是收率上有一定变化。

原料性质变化导致操作引起的一系列变化,从而最终导致压缩富气的组成发生变化,出现入口富气量低而转速较高的情况。

產品液化气组份分析无明显变化,干气组份分析氮气甲烷比列有变化,氮气百分比下降了15%左右,甲烷百分比上升了8%左右,其他气体组份变化不大,整体干气中组份含量发生变化对气压机压缩效率的影响不大。

2.3 内部级间堵塞

检查压缩机进出口及中段辅助设施流程,通过分析各管段的压力差明确具体堵塞部位。

①中冷器富气压力:气压机入口压力为0.1MPa,关闭阀11、12、13、14、18、19、20,打开阀10、17。容D505压力表1显示压力为0.37MPa。②确定油气分离器压力:气压机入口压力为0.1MPa,关闭阀11、12、13、14、17、打开10、18、19、20,这时检查D505压力为0.34MPa。中冷器到油气分离器压降为0.03MPa,压降正常。③二段入口压力:关闭阀11、17,二段入口压力表2显示压力为0.17MPa,和油气分离器压降为0.17MPa,压降偏高,初步判定油气分离器内存在堵塞。

通过上述检查分析,判断机组二段入口油气分离器可能存在堵塞情况。

气压机机组本身内部结垢或者压缩机级间窜量导致气压机本身效率下降。

3 气压机喘振处理措施

2018年11月车间安排施工单位对气压机及附属设备、管线进行拆除检查,油气分离器罐体洁净,破沫滤筒内壁挂有黑色有机物,滤网孔不透光存在堵塞;中冷器内洁净,无结垢现象;中冷器与油气分离器短节内洁净;凝缩油收集器S-1、2内部存在少量油泥。

通过对辅助系统设备的现场检查确认,油气分离器内破沫滤筒堵塞致使二段入口流量降低,压降升高,二段带液较多,导致气压机二段出现喘振。

对油气过滤器进行钝化后,拆出滤筒对滤筒内结垢物进行能谱分析(图3),S和Fe的氧化物占34%,其余成份为碳氮氧硫的有机物,气压机经过长期运行,铁锈、油垢等有机物逐渐积累,在滤筒内壁结垢,内部温度升高,导致结垢加速,形成滤筒堵塞。

4 后期维护及防控措施

①对蜡催气压机一段出口、二段入口的温度、压力等参数引入ESD远程监控,以便对其运行情况进行实时监控。②通过对蜡催气压机及附属设备的检修,完善相关设备内部结构示意图及相关照片资料,并进行留存。根据生产运行情况和设备大检修要求,制定计划大检修时对油气分离器进行检修,清洗滤筒。③修订完善机组大帐记录,增加气压机一段出口温度和二段入口压力、温度巡检记录,弥补日常机组管理中存在的漏洞。

气压机轻微喘振会造成机组运行不平稳,严重喘振将造成机组的损坏,喘振对设备的损坏是非常严重的。因此,要求管理人员和操作人员在平时密切注意机组的运行情况,及时发现可能引起气压机发生异常振动和喘振的原因,及时调节,尽量避免和减少气压机喘振的发生。

【参考文献】

【1】战友亮,曹吉民,张文坛.气压机转速频繁波动故障分析及解决方法[J].设备管理与维修,2017(06):54-55.

【2】王茜,韩同一.催化裂化气压机喘振原因分析及解决措施[J].化工管理,2016(05):42.

【3】杨宏波.催化裂化气压机喘振原因分析及解决措施[J].炼油与化工,2011,22(03):36-38+59.