考虑焊接残余应力释放的结构疲劳寿命分析方法研究

沈 言,罗广恩,蒋小伟,李远鹤,郑远昊

(1.江苏科技大学船舶与海洋工程学院,江苏镇江 212003;2.江苏自动化研究所,江苏连云港 222061;3.北京理工大学机械与车辆学院,北京 100081)

0 引 言

船用高强钢焊接过程中会产生很高的焊接残余应力,同时焊接过程容易产生焊接缺陷,会加速焊接结构产生疲劳破坏。深海耐压结构,比如潜艇锥柱结合壳属于典型的耐高压壳体结构,高的焊接残余应力在锥柱结合处很容易产生疲劳裂纹,将对潜艇安全产生很大的威胁。然而,现有的焊接件疲劳寿命分析没有考虑随循环载荷产生的焊接残余应力释放的影响,使得疲劳寿命预测存在误差。因此,提出一种能合理考虑考虑焊接残余应力影响的深海结构物疲劳寿命预报方法,对评估深海结构物的疲劳特性具有非常重要的意义。

目前为止,在疲劳寿命预报中考虑焊接残余应力的影响大致可以分为三类。第一类,认为焊接残余应力是一直不变的,焊接残余应力将对疲劳载荷平均应力产生影响,或采用断裂力学分析时,裂纹尖端的应力强度因子等于外载荷下的应力强度因子与残余应力下的应力强度因子线性叠加,但残余应力在整个疲劳过程中不发生变化。侯维廉[1]将锥柱结合壳处的横向残余应力取为0.3σy,裂纹尖端的应力强度因子采用叠加原理将外载荷引起的K与残余应力Kres线性相加得到,然后基于Paris公式计算耐压结构的疲劳裂纹扩展寿命。Zhang等[2]研究了双相不锈钢和304奥氏体不锈钢之间的异种接头的疲劳寿命,包括焊接残余应力的影响,指出焊接残余应力主要影响平均应力而不是应力幅值。

第二类,认为焊接残余应力会随裂纹尺寸的变化而重新分布,该方法通常将焊接残余应力表示为裂纹尺寸的函数,然后采用叠加法将外载荷引起的K与残余应力Kres求和计算应力强度因子,并进一步计算疲劳裂纹扩展。Al-Mukhtar[3-4]分别将焊接残余应力表示为裂纹尺寸的线性函数和多项式形式,并用权函数法分析了考虑焊接初始残余应力影响的T型厚板焊接接头的疲劳裂纹扩展行为,焊接初始残余应力由中子衍射测量得到,计算结果发现横向残余应力对沿厚度方向扩展的裂纹影响较大。徐晓丽[5]以线弹性断裂力学分析方法为基础,采用有限元法计算了Q235 钢对接焊平板结构裂纹扩展后的残余应力重分布及应力强度因子,然后采用弹性叠加原理结合Forman 公式分析了在等幅循环载荷作用下表面裂纹的扩展寿命。Miyazaki 等[6]采用固有应变法分析了残余应力在裂纹扩展中的重分布行为,而后用权函数法分析了含表面裂纹的对接焊平板的应力强度因子和裂纹扩展疲劳寿命,并与试验进行了对比研究。瞿伟廉等[7]在传统Pairs 经验公式的基础上,研究了平板对接焊缝的疲劳裂纹扩展问题,提出了一种考虑残余应力场重分布的裂纹扩展寿命计算方法。

第三类,认为焊接残余应力在疲劳载荷作用下会发生释放,即焊接残余应力随着循环次数的增加而减小,是循环次数的函数。然后综合考虑外载荷和残余应力的释放并基于S-N曲线的疲劳累积损伤理论来评估结构的疲劳寿命。Shen 等[8]通过连续损伤力学方法研究了循环加载下对接焊接接头的疲劳损伤演化,考虑到焊接残余应力以及孔隙率的影响,预测了应用接头的焊接疲劳寿命,文中还指出第一次载荷循环时焊接残余应力释放最多。李良碧等[9]通过数值仿真技术研究疲劳热点处的残余应力在任意变幅载荷作用下释放的规律,归纳出残余应力释放的大小与初始残余应力和外载荷之间的关系公式。然后,利用此公式对改进的疲劳估算公式进行修正,并且利用修正后的公式估算不同预载荷下典型焊接接头的疲劳强度,结果与试验结果相符合。Vázquez 等[10]提出了一种Miner’s 累积损伤规律的多轴疲劳寿命模型,该模型考虑了残余应力及其释放的影响。

综上可以看出,焊接残余应力在后续疲劳载荷下会发生释放现象,这必定会对疲劳裂纹的扩展产生影响,目前同时考虑焊接残余应力释放和疲劳裂纹扩展预报的研究较少,因此,本文拟采用有限元计算和试验相结合的方法,研究焊接残余应力分布及其释放,并基于课题组改进的McEvily 疲劳裂纹扩展速率模型进一步计算疲劳裂纹扩展寿命,提出考虑焊接残余应力释放的结构疲劳扩展寿命预报方法,最后通过锥柱耐压壳疲劳寿命计算算例,验证本文提出的疲劳寿命预报方法的有效性。

1 焊接残余应力有限元计算方法

1.1 焊接残余应力数值计算

1.1.1 温度场计算

对接平板采用CO2气体保护焊,板的材料为AH36船用高强钢,板厚9 mm,V 型坡口,如图1所示,其中a1为宽度,107 mm;b1为长度,130 mm;c1为厚度,9 mm;θ为坡角,30°。根据船厂AH36 钢焊接工艺,试件开V型坡口,正面依次焊3道,最后从反面清根处理后再补焊接1道。

图1 焊接试件示意图Fig.1 Schematic diagram of thin-plate welding test piece

采用ABAQUS软件,有限元模型单元类型选用三维八节点实体单元。焊缝区域进行了网格加密,有限元网格尺寸为1 mm 左右,焊趾位置到两端有限元网格尺寸从1 mm 到4 mm 逐渐变大,从而节约计算时间,热源模型采用双椭球热源。

在焊缝区域,采用生死单元法模拟焊缝的成型过程。采用FORTRAN 语言将如表1所示的焊接试验中记录的焊接电流和电压作为数值计算的参数输入,用于编写双椭球热源模型嵌入ABAQUS 软件中,实现模拟焊接过程中热源移动情况。由于试件进行四层焊接,每层焊接设置一个起始节点,根据每层焊接时间,控制生死单元法同移动热源移动速度相一致。

表1 试件焊接相关参数Tab.1 Welding-related parameters of test piece

初始温度取为室温25 ℃,为模拟焊接过程中金属与周围介质的对流换热,并设置初始对流换热系数为50 W/(m2·℃)。

AH36高强钢随温度变化的热物理和力学性能[11]如图2所示。

图2 AH36钢随温度变化的材料性能Fig.2 Temperature-dependent material properties of AH36[11]

模拟焊接温度场过程中,对每层焊接结束后,冷却60 s,然后进行下一层焊接,更加贴近焊接现场过程。图3为第一道焊接和全部焊接完成后试件的温度场分布情况。

图3 薄板CO2气体保护焊试件温度变化图Fig.3 Temperature distribution diagrams of plate CO2 gas shielded test piece

1.1.2 应力场计算

焊接过程中,常规的焊接方式一般是对母材进行二次切割,用于研究焊接位置焊接残余应力分布情况。但是由于考虑到二次切割对于本文后续研究焊接残余应力释放产生很大的影响,二次切割会造成焊接残余应力二次分布。因此,本文设计的试验装配方式选择试件两边采用楔形块压紧固定,如图4 所示。该约束方式对试件垂向位移进行了限制,水平方向约束主要依靠楔形块与试件表面静摩擦力进行约束。水平方向的约束既不可以自由趋近,也不是刚性固定,所以有限元计算时边界条件采用水平方向施加弹簧约束。

图4 焊接现场装配Fig.4 Assembly at welding site

对焊接试件两端分别设置一个刚性物体,物体两端边界约束完全刚性固定,分别对两个面进行面内节点耦合到一个节点。然后在耦合点之间加载一个轴向单自由度的弹簧单元,如图5所示,进行弹簧约束。焊接件表面选择部分区域模拟焊接试验装配方式进行约束,有限元模型的弹簧约束和计算得到的焊接残余应力分布如图6所示。

图5 边界条件和弹簧约束Fig.5 Boundary condition and welding constraints-springs

图6 横向和纵向焊接残余应力分布图Fig.6 Transverse and longitudinal welding residual stress distribution of plate

1.2 焊接残余应力释放数值计算

为采用数值方法研究焊接残余应力在循环载荷作用下的释放规律,需要首先确定材料的循环塑性本构模型,包括屈服表面、流动准则以及硬化准则。非线性硬化准则包括非线性随动硬化准则和等向硬化准则[12]。

非线性随动硬化准则主要描述随着后应力α˙平移应力空间中屈服面的变化情况,表达式为

式中,Ci和γi是材料的参数,如表2所示;σ和α是后应力张量;σ0是定义屈服面大小的等效应力;εˉ˙pl是等效塑性应变速率。

表2 非线性随动硬化模型参数与温度关系Tab.2 Relationship between nonlinear follow-up hardening model parameters and temperature

等向强化准则[13]将描述随着等效应力σ0的变化屈服面半径的变化情况定义为塑性应变的函数,表达式为

式中,σ10为无屈服应变时材料的屈服应力;εˉpl为等效塑性应变;Qinf和b为材料参数,具体如表3所示。Qinf定义了最大屈服面半径的变化,b定义了随着塑性应变发展屈服面大小变化的速率。

表3 等向硬化模型参数与温度的关系Tab.3 Relationship between isotropic hardening model parameters and temperature

2 焊接残余应力场中疲劳裂纹扩展分析方法

2.1 疲劳裂纹扩展速率模型

疲劳裂纹扩展速率曲线和裂纹尖端应力强度因子是疲劳裂纹扩展寿命预报的两个关键因素。若两者确定下来,则可以采用循环积分(cycle by cycle)的方法计算得到结构从初始裂纹尺寸到临界裂纹尺寸的疲劳裂纹扩展寿命。

崔维成等[14]通过将固定斜率改为变斜率,引入虚拟强度代替屈服强度,将疲劳扩展的三个区域统一等多处改进发展了McEvily 模型,提出了一种统一疲劳裂纹扩展速率模型,称为改进的McEvily 模型,其表达式为

2.2 考虑焊接残余应力释放的裂纹扩展分析方法

由于Newman Raju公式[16]计算精度和适用范围角度的优越性,可以有效地处理疲劳扩展过程速度以及进行疲劳寿命预测,并且可以有效地描述裂纹扩展过程中裂纹面形状问题。我国潜艇规范GJB/Z21A-2001[17]关于潜艇耐压结构的低周疲劳寿命计算中,半椭圆表面裂纹的应力强度因子计算式,同样采用了Newman Raju公式。针对半椭圆形表面裂纹,Newman和Raju[16]使用三维有限元计算,系统地介绍了有限体的三维裂纹在拉伸循环载荷作用下的应力强度因子。

Newman Raju公式为

式中,a为裂纹深度,bb1为带有裂纹平板的半宽,c为裂纹长度的一半,KI为I型裂纹应力强度因子,Q为半椭圆裂纹形状参数,F为应力强度因子边界修正参数,φ为半椭圆角度,t为板厚,St为试件端部拉伸应力,Sb为试件端部弯曲应力,H为材料参数。公式适应范围为:0 <a/c≤1.0,0 ≤a/t<1.0,c/bb1<0.5以及0 ≤φ≤π。

裂纹扩展的驱动力是裂纹尖端应力强度因子,考虑焊接残余应力释放的焊接件疲劳寿命需要确定外部循环载荷以及焊接残余应力组合引起的应力强度因子。根据叠加原理[18],如图7 所示,可以认为焊接残余应力引起的裂纹尖端应力强度因子等效于试件两端施加循环载荷产生的应力强度因子,如式(5)。

图7 叠加原理示意图Fig.7 Diagram of superposition principle

本文考虑焊接残余应力释放疲劳件寿命模型,考虑垂直于焊接方向施加恒幅载荷进行疲劳分析,此时仅考虑横向焊接残余应力对于疲劳寿命的影响,认为此时焊接件疲劳问题归于纯拉伸问题,此时外部载荷和焊接残余应力组合载荷产生的应力强度因子等于两种载荷单独计算得到的应力强度因子之和。将组合载荷产生的应力强度因子代入式(3)即可以得到焊接件疲劳寿命的计算公式。

3 算例与讨论

3.1 焊接件疲劳寿命计算方法

基于课题组开展的应力比0.1情况下的AH36船用高强钢在拉伸载荷作用下的焊接残余应力疲劳裂纹扩展试验,通过数值拟合最终计算得到的疲劳裂纹扩展速率模型[15]为

根据课题组对于描述焊接残余应力释放情况的研究发现,焊接残余应力释放与四个参数有关[19],即初始应力水平σ0、屈服应力σs、最大加载载荷σmax以及循环次数N。为了描述焊接残余应力在拉伸循环载荷作用下的释放程度,定义一个应力衰减率函数,并通过试验和仿真研究得到应力比为0.1,针对板厚在10 mm 左右的焊接件,得到横向焊接残余应力衰减率(STD)以及纵向焊接残余应力衰减率(SLD):

通过式(7)可以得到相应循环次数焊接残余应力释放率,通过式(9)可以得到剩余焊接残余应力数值σN,将得到的σN以及外部载荷进行线性叠加后代入式(4)得到组合应力产生的应力强度因子,最后采用式(6),通过MATLAB编程计算得到焊接件在组合加载情况下的疲劳寿命。

3.2 锥柱耐压壳疲劳寿命计算分析

3.2.1 锥柱结合处模型

锥柱结合壳是潜艇耐压船体结构设计中被广泛采用的一种过渡结构形式。当连结两个直径不同的耐压船体时,纵向几何形状的突变要求有一个锥体的过渡,圆锥体和圆柱体的交点必然呈现高纵向应力的突变。

本节研究的对象是锥柱结合处缩尺比模型[20],具体的模型参数如图8 所示。运用ANSYS 进行焊接有限元模拟分析,模型如图9所示。

图8 锥柱结合壳缩尺比模型Fig.8 Scale ratio model of cone-column combined shell

图9 锥柱结合壳缩尺比有限元模型Fig.9 Finite element model of scaled cone-column combined shell

3.2.2 焊接顺序影响

锥柱结合壳包含凸锥和凹锥处两条环焊缝,由于焊接顺序不同,焊接过程中相应的焊接残余应力分布也会不同。因此我们选取两种焊接次序,即先进行凸锥然后进行凹锥焊接(凸锥+凹锥),以及先进行凹锥焊接接着进行凸锥焊接(凹锥+凸锥)。

有限元仿真计算结果如图10所示,选择结构典型的两条路径(图11)分析焊接残余应力的分布情况,对所选路径的节点横向焊接残余应力进行了描述,如图12 所示。两次冷却过程中试件进行一端刚固,另一端限定Y和Z方向自由度,X方向可以自由伸缩。

图10 整体焊接焊接残余应力Fig.10 Residual stress of overall welding

图11 整体路径Fig.11 Overall path

图12 焊接残余应力对比Fig.12 Comparison of residual stresses

根据图12数值计算结果可以发现,路径一凸锥和凹锥的焊接残余应力分布大致都符合双峰分布情况,凸锥部分焊接残余应力表现为压应力,两侧的压应力之间变大形成了两个压应力峰值,随着距离的增加,压应力有降低的趋势;凹锥处整体趋势同凸锥大致相同,但是压应力的数值明显大于凸锥处,凹锥处焊接残余应力整体分布数值小于凸锥处,同时凹锥处焊接残余应力整体分布数值小于凸锥处。

对锥柱结合处第二条路径焊接残余应力分布进行分析,凸锥和凹锥处的焊接残余应力分布大致表现为多峰值分布,最大值处于焊缝位置,表现为拉应力;随着距离焊缝位置增加,焊接残余应力逐渐下降;整体凸锥处的焊接残余应力数值大于凹锥处的焊接残余应力。

同时,从图12 可以看出,两种情况下的横向焊接残余应力分布趋势非常接近,数值差距不大,对于路径一横向焊接残余应力分布情况,凹锥+凸锥情况横向焊接残余应力略大于凹锥+凸锥情况;对于路径二,凸锥+凹锥情况横向焊接残余应力略大于凹锥+凸锥情况,数值差距不大。

3.2.3 锥柱结合处疲劳寿命计算说明

针对潜艇锥柱结合处凸锥的疲劳寿命计算,主要考虑以下几个方面:

(1)凸锥处的内表面焊接残余拉应力大于凹锥,同时凸锥外表面焊接残余压应力也大于凹锥,所以凸锥相较于凹锥在循环载荷作用下更有可能发生疲劳断裂,因此研究对象选择凸锥位置[20]作为疲劳热点。同时,试验结果也表明凸锥先发生疲劳破坏[21]。

(2)由于焊接残余应力沿着厚度方向是变化的,为了计算方便,认为在计算凸锥焊接残余应力时,焊接残余应力σ(a)是沿着厚度方向即裂纹深度方向线性变化的。

(3)根据文献[21]焊接漏检缺陷为0.017t,从偏安全的角度考虑,将平板焊接缺陷取上限,并按照半椭圆表面裂纹进行考虑,裂纹深度α= 0.017t= 0.17 mm。根据本文开展的拉伸载荷试验,设置裂纹初始长度为0.17 mm,则进行Matlab 迭代计算时,由于锥柱结合处厚度为10 mm,我们认为裂纹长度达到10 mm,锥柱结合处结构失效,同时初始裂纹尺寸认为a0/c0= 0.5。加载循环载荷根据焊接残余应力释放试验施加的载荷为3 MPa,应力比为0.1,频率为1 Hz。依据式(7)和式(9)推算,加载一次载荷循环焊接残余应力释放率达到初始焊接残余应力的14%,循环50 次拉伸载荷,焊接残余应力释放率达到初始焊接残余应力的17%左右。

(4)由于凸锥位置结构直径超过2 m,裂纹长度很小,满足0 <a/c≤1.0,0 ≤a/t<1.0,c/b<0.5 以及0 ≤φ≤π 条件,即认为近似于对于承受拉伸的无限宽中心裂纹板疲劳寿命的计算,同时凸锥位置仅考虑横向焊接残余应力影响,认为疲劳问题仅存在拉伸载荷作用情况,式(4)变为式(10)。

3.2.4 锥柱结合处疲劳寿命对比

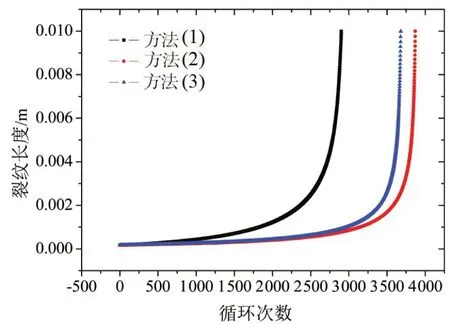

侯维廉[1]对于凸锥柱结合壳结构在焊接残余应力作用下的裂纹扩展速率预报中给出了垂直焊缝的焊接残余应力为0.3σs,进行疲劳寿命预报计算,同时开展凸锥处考虑焊接残余应力疲劳寿命试验研究结果为3 372 次[21]。根据推导裂纹尖端的考虑外部载荷以及焊接残余应力释放组合加载的应力强度因子计算相关公式,将得到的组合加载作用下裂纹尖端最大应力强度因子Kmax代入改进的McEvily 模型公式(6),即可通过MATLAB 编程计算得到每次载荷循环后的裂纹长度,裂纹长度达到指定裂纹长度时,程序结束。设计三种对比方法分别为:(1)焊接残余应力为0.3σs;(2)凸锥+凹锥焊接顺序,并考虑焊接残余应力释放;(3)凹锥+凸锥焊接顺序,并考虑焊接残余应力释放。对比试验结果如表4所示。

表4 焊接件疲劳寿命对比表Tab.4 Fatigue life comparison of welding parts

从表4可以看出,方法(1)循环2 902次,方法(2)循环3 870次,方法(3)循环3 681次;从图13焊接件在三种工况下的疲劳寿命曲线可以看出,方法(1)裂纹起始阶段扩展速率明显高于方法(2)和方法(3),主要是由于在裂纹扩展起始阶段,方法(2)以及方法(3)沿着板厚方向焊接残余应力数值明显小于0.3σs,经过一定循环次数之后,焊接残余应力数值随着厚度增大而增大,裂纹扩展速率明显提高。方法(3)由于初始焊接残余应力大于方法(2),所以裂纹扩展速率较高。

图13 焊接件裂纹扩展a-N曲线Fig.13 Crack propagation a-N curves of welding part

运用本文推导的公式对比试验误差都在10%左右,这主要是因为程序中使用的裂纹尖端由于焊接残余应力产生的应力强度因子都是线性应力强度因子,没有对其进行非线性转化;并且裂纹扩展过程中焊接残余应力分布情况沿着板厚方向可能不是线性分布;同时方法(1)计算结果相对于其他方法相对保守,主要是没有考虑焊接残余应力释放,认为焊接残余应力是一个常数。潜艇锥柱结合壳凸锥以及凹锥焊接过程中焊接顺序对于该处焊接疲劳寿命也有很大的影响。凹锥+凸锥的焊接顺序相较于凸锥+凹锥焊接疲劳寿命降低。考虑焊接残余应力释放的方法(3)计算结果最接近试验结果,说明考虑焊接残余应力的释放有助于更加准确地计算焊接件疲劳寿命。

4 结 论

本文通过数值仿真和试验相结合分析方法,基于课题组前期研究得到的疲劳扩展速率模型以及拉伸载荷作用下改进的焊接残余应力释放模型,提出考虑焊接残余应力释放和拉伸载荷作用下裂纹尖端应力强度因子计算公式,代入疲劳裂纹扩展速率模型得到考虑焊接残余应力释放的结构物疲劳寿命计算方法。以潜艇锥柱耐压壳作为研究对象,对比相关试验验证疲劳寿命计算方法准确可行。主要结论如下:

(1)本文根据课题组前期工作,通过有限元数值分析方法,提出循环载荷作用下考虑焊接残余应力释放的疲劳寿命分析方法。其他材料和其他焊接形式的焊接件疲劳寿命可以参考本文的有限元法和公式结合参数拟合来进行预测。

(2)以锥柱结合壳缩尺比模型为例开展三种计算方法下的疲劳寿命计算研究,其中考虑焊接残余应力释放的方法,其计算结果最接近试验结果,表明考虑焊接残余应力的释放有助于更加准确地计算焊接件疲劳寿命。

(3)焊接顺序对结构的疲劳寿命也有影响,锥柱耐压壳算例的计算结果表明,凹锥+凸锥焊接顺序的疲劳寿命高于凸锥+凹锥的情况。