烫金印刷品用蚀刻薄镁板的轧制工艺

近些年来烫金印刷品用的金属用蚀刻板有用镁板替代锌板与铜板的发展趋势,镁板是绿色环保材料,并且在蚀刻时间上比铜板、锌板要节省40%~60%。随着烫金印刷品的增多,促使蚀刻镁板的需求量增加。目前蚀刻镁板都采用板片状材轧制方法生产。板片状材轧制工艺的不确定因素很多,废品率较大,导致生产成本过高。我公司摸索了蚀刻镁合金薄板的轧制工艺,优化了工艺参数,提高了成品率,现简要介绍于下,供同行们参考。

1.熔炼铸造铸锭

选择工业纯镁锭、铝锭、锌锭等为原料,按照要求的化学成分配料,要求的成分(质量分数/%)为:Al2.5~2.9,Zn0.6~0.9,Mn<0.2,RE<0.009,Fe<0.006,Si<0.03。进行熔炼,如果加入了回炉料,在熔化炉内要加强精炼,要用1‰硫黄、0.5‰ SF6、1.2‰氩气精炼。搅拌时炉内熔体一定不要翻大浪,大浪会破坏镁液表面的熔剂膜,导致镁被氧化。吹气管、导炉管、炉盖、其他工具一定清理干净,若不干净会导致熔体含铁量增加,并增加渣含量。要特别注意微量元素控制,微量元素影响轧制工艺。用半连续铸造法铸造扁锭,铣面后的尺寸为厚150 mm×宽740 mm。

2.精轧机选择

将扁铸锭热粗轧到7 mm厚,然后加热、精轧。目前市场上的蚀刻镁板厚度为1.9 mm、2.9 mm、3.9 mm、4.9 mm、5.9 mm、6.35 mm,宽度610 mm,长度914 mm。我公司精轧机开口度50 mm,轧辊有效长度1 350 mm,轧制力为11 MN,轧制电机功率1 100 kW,轧辊的升降电机功率50 kW,升降速度0~15 mm/s。精轧机为四辊可逆轧机,轧制速度0~5 m/s;辊道长7 m;轧辊Φ280 mm,支撑辊Φ550 mm。

3.加热炉的选择与使用

加热炉内空间1.3 m×1.5 m×5 m,分为三个加热区,每区为120 kW;三个循环风机动力5 kW。热粗轧开坯好的镁合金板厚度7 mm、宽度980 mm~990 mm、切成长度为1 000 mm坯块。每炉装100块,分成两个小车推进加热炉内,第一次加热到250 ℃、保温40 min,再升到470 ℃保温40 min,便开始精轧制。加热炉旁边要备有干沙,发生火情时用于灭火。坯块装炉时将棱角、脏物、尘埃、镁屑清除掉,装炉要整齐,保证坯块不与两侧炉壁金属结构直接接触。开始加热后应细心观察加热仪表运行等情况。

4.轧制工艺

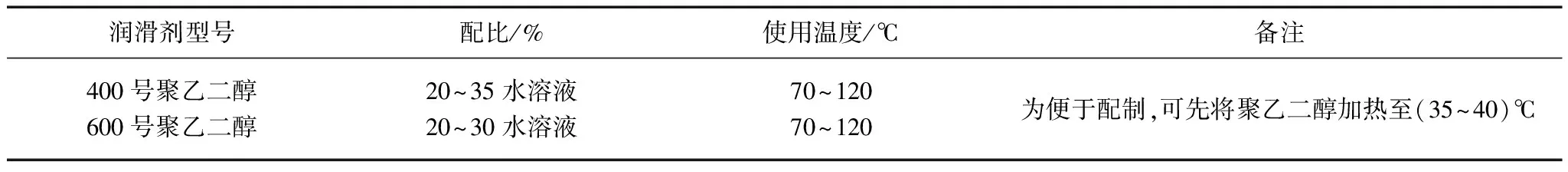

①轧机空转5 min,观察一切是否正常;②轧机操纵者将轧机开口调控为5.5 mm;③操作员快速将加热炉内的坯块放在辊道中间,开始第一道次轧制;④第一道轧制后操作员快速测量出镁板的具体厚度;⑤轧机操纵者将轧机开口调整为2.5 mm,镁合金板返回为第二道次轧制;⑥向支撑辊上浇乳液,轧辊的温度在80 ℃~120 ℃最好;⑦轧机开口为2.5 mm再将镁合金板轧一次,本次为第三道次;⑧本道次轧制的板材厚度为2.5 mm~2.6 mm,轧三道次就可以将镁合金板轧制到预期的厚度;⑨轧制中观察板材的裂边、弯曲、波浪等情况,波浪大是由于轧辊下降量大,弯曲是由于轧辊没有调平与温度不均匀,裂边是由于板材微量元素含量过多与轧辊头凉;⑩薄板散热快,轧制过程中一定要快速完成三道次轧制工艺。蚀刻镁合金板轧制温度在260 ℃~380 ℃,如有其他原因板材需用二次加热时,二次加热时间50 min即可;热轧的工艺润滑乳液参数见表1。

表1 热轧工艺润滑乳液参数

5.热压机选择

精轧后的蚀刻用镁合金板的板形不平直,必须在热压机上热压平。热压机压力为22 MN,分为4层,每层高度350 mm、宽度1 350 mm、长度3 000 mm。每层电机功率为80 kW,每次可以装料950 kg,加热温度为190 ℃~215 ℃,升温需用3 h,保温6 h,根据在热压机上装料多少不同应酌情处理。

生产实践证明,我公司生产的蚀刻用镁合金薄板成材率达到55%~60%。

(洛阳镁鑫合金制品有限公司 张五勋供稿)