韶钢小角度双铁口操作维护实践

张志坚 颜 伟 侯赞兵

1.引言

韶钢6号高炉2015年扩容大修,炉容由750m³增加至1050m³,铁口数量增加为双铁口。因高炉场地限制,双铁口在同一矩形出铁场,且两铁口夹角约为30°,出铁场下设置3条铁路运输线。采用100吨和120吨铁水罐车受运铁水。每个铁口设有各自独立的泥炮、开铁口机和铁水摆动流槽。采用落地式全液压泥炮,该泥炮具有旋转和打泥等功能,泥炮操作方式为泥炮操作室操作台手动操作+遥控操作。采用全液压落地式雾化开铁口机,该开口机具有回转、送进、钻、正打、逆打、吹、雾化等功能。开铁口机操作方式为泥炮操作室操作台手动操作+遥控操作。泥炮、开铁口机同侧布置,布置在两铁口夹角外侧。采用固定贮铁式主沟,主沟长度约15m,坡度1.5%,贮铁式主沟工作层内衬采用浇注料,泥套采用定期浇注式泥套。

2.影响铁口维护的因素

2.1 场地限制

6号炉因场地狭小大修时被迫采用了这种局促的设计,这种设计是罕见的。双铁口30°夹角交替排放渣铁,给炉前作业带来很多问题。两铁口区场地狭小,铁口之间场地温度高达300℃以上,炉前工在出完渣铁堵口后,进入铁口区域勾渣、修补泥套、铺垫河沙等极为不便。这些问题的同时出现给炉前出铁带来了极大压力。

2.2 高温渣铁的影响

铁口孔道在出铁时被液态渣铁加热到很高的温度(1450℃~1530℃),由于受炮泥导热性能的影响,铁口孔道接触液态渣面的温度与铁口孔道里层温度相差较大,势必产生温差应力。铁口孔道的堵泥由于从里到外的温度不同,膨胀率不一样,这就使铁口深度不同的部位及泥包产生裂纹。

2.3 化学侵蚀

炮泥中黏土的主要成分为酸性氧化物(Al2O3和SiO2),在冶炼铁水时,炉渣碱度w(CaO)/w(SiO2)一般为1.10~1.20,在一定的温度条件下,炉渣中的CaO与堵泥中的SiO2和Al2O3发生化学作用生成低熔点物质(也就是被炉渣熔解)。炉渣的碱度高、流动性好时,这种化学作用就强。因而使铁口泥包缩小,铁口孔道扩大。

2.4 炉缸焦炭对泥包的磨损

在出铁过程中,随着炉缸内存积的渣铁减少,风口前的焦炭下沉充填。堵上铁口后,随着炉缸存积的渣铁增多,渣铁夹杂着焦炭又逐渐上升。焦炭在下降和浮起的过程中是不规则的,无规则运动的焦炭对铁口泥包也有一定的磨损作用。

3.采取的应对措施

3.1 控制好合理铁口深度

铁口深度是指铁口外壳至泥包的实际厚度,合理的铁口深度一般是炉缸原内衬加炉壳厚度的1.3~1.5倍。在6号高炉高炉开炉初期,由于对铁口深度认识不足,为保护炉缸提高高炉寿命,堵口时打泥量为7格(总共8格),将铁口深度做到2.7~2.9m,铁口常出现潮现象,出铁时间有个别炉次达150min。实践证明,铁口过深或过浅都容易造成高炉出不净渣铁、憋风,不仅影响生产协调组织,而且还会导致一系列不安全因素的增加,极易诱发一些安全事故。鉴于此,将铁口深度降低至2.6m,打泥量由7格降低至4格。通过控制合理铁口深度,铁口潮现象基本杜绝,在出铁间隔时间不变的条件下,炉次出铁时间平均在120min,铁口合格率由93%提高至97%。

3.2 出干净渣铁,全风堵铁口

要按时出净渣铁,首先要正点配好铁包,同时按操作规程开好铁口。要根据出铁间隔时间来选择开铁口眼的大小:出铁间隔时间标准为30min,在标准范围内,选用φ50mm钻头开铁口;如铁包对位不及时,出铁间隔时间超过35min,选用φ55mm钻头开铁口,以保证渣铁在规定时间平稳顺畅地出净。只有渣铁出净后,铁口前才有焦炭柱存在,炮泥才能在铁口前形成泥包。全风堵铁口时,炉内具有一定的压力,打进的炮泥才能被硬壳挡住向四周延展,均匀地分布在铁口内四周炉墙上,形成坚固的泥包。反之,若渣铁出不净,即使全风堵口,由于铁口前存在大量液态渣铁,打入的炮泥被渣铁漂浮四散,不但形不成泥包,而且铁口孔道里端形成的喇叭口也弥补不上,只是封住了喇叭口往外的铁口孔道,使铁口深度下降。

3.3 炉前机械化水平的提高和改进

3.3.1开口机能力的提升和改进

开口机的能力制约前炉前开铁口能力。开铁口常遇到的铁口过硬难开耗时长,铁口卡钻烧氧等问题,都与开口机能力有关。提升开口机的能力可有效缩短开铁口时间和减少铁口失常情况,提高一次开铁口成功率,减少因铁口打不开造成对炉况的影响。通过技术攻关,6号炉完成了开口机能力的提升,加大了旋转扭矩和冲击力度,使6号炉打开铁口时间(在完成预钻1.2米,烤干的情况下)只要2分钟,同时卡钻几率大幅下降。

提高开口机钻杆吹灰压缩空气压力。压缩空气压力的提高能有力的吹出铁口钻进的粉末,减少卡钻。同时,由于压缩空气在铁口内狭小空间里形成大于炉内渣铁和风压之和的高压,可以阻止渣铁过早漏出、涌出,可以防止渣铁烧坏钻头钻杆,减少钻头钻杆损耗,提高了一次开铁口成功率。

3.3.2 提高炉前机械化水平

为改善炉前工状况,降低工作强度,炉前添置一台钩机(柳工906D)。机械化程度的提高使炉前工作效率大幅提高,出铁准备工作时间缩短。炉前是个工作环境恶劣、劳动强度大的岗位,要想搞好炉前工作,除了要有好的设备作为保障,还要有好的设备维护人员和点检制度,最大程度地保障炉前的工作顺利进行。

3.4 稳定炉内操作

高炉炉温和碱度波动过大,炉缸炉墙的渣皮经常受到破坏。渣铁直接侵蚀砖衬,使炉墙很快变薄,铁口不好维护,渣皮脱落后,铁口泥包暴露在炉墙上,直接受到渣铁的冲刷和焦炭的磨损,泥包极易断裂,铁口显著变浅,造成铁口工作失常。关注渣铁的流动性,是确保炉前顺利出铁的重要工作。在长期休风时要改善料炉渣粘度,确保复风后炉前渣铁好流。

3.5 提高炮泥质量

要求炮泥具有一定的可塑性,还必须抗渣铁冲刷、侵蚀和具有一定的高温结构强度。炮泥质量差,很容易被渣铁侵蚀破坏,铁口眼变大、变浅,突然来大流。在实际操作中,韶钢6号高炉通过招标的形式,引进两个厂家的炮泥,如一家炮泥质量出现异常,铁口合格率不达标,立即停止使用,更换质量较好的炮泥堵口,以便最快速度恢复铁口状态。

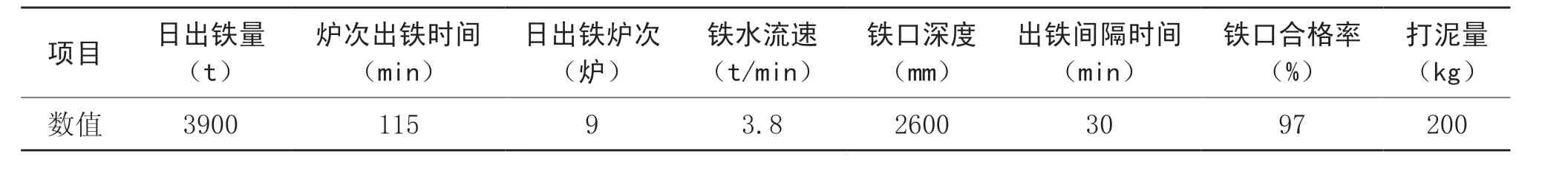

4.成效

2019年,韶钢6号高炉经过一系列的强化冶炼攻关后,炉前作业条件得到了明显改善,操作指标迈上新台阶。高炉日产铁由3600吨提高至现在的3900吨,高炉利用系数达3.75左右。铁口工作经过不断的完善改进,完全满足高炉对及时出净渣铁的需求,日出铁时间1020min,出铁过程中铁流速达3.8吨,炉次出铁间隔时间缩短30min。炉役5年来,炉缸铁口区炉缸温度稳定在300℃以内。见表1。

表1 韶钢6号高炉炉前指标

5.结语

(1)高炉炉前作业的主要任务是按时出尽渣铁,良好的铁口工作是保障高炉安全顺行稳定长寿的关键之一。

(2)做好铁口维护工作,要依椐各高炉不同的实际情况来采取相应措施。维护正常足够的铁口深度,可促进高炉炉缸中心渣铁流动,抑制渣铁对炉底周围的环流侵蚀,起到保护炉底的效果。铁口深度适宜,可使铁口通道沿程阻力增加,铁口前泥包稳定,钻铁口时不易断裂。在高炉出铁口角度一定的条件下,铁口深度稳定,有利于出尽渣铁,促进炉况稳定顺行。

(3)铁口的维护是人与设备及工艺的结合,先进的铁口操作应对高炉影响降至最小化,而合理有效地使用新设备、新工艺,合理选用炮泥以促进铁口进步,是高炉稳定高产、长寿的保障。

参考文献略