拟薄水铝石工业生产中三水氧化铝含量的控制

曾双亲杨清河刘 滨梁维军余 波李大东聂 红

(1.中国石化 石油化工科学研究院,北京 100083;2.中国石化催化剂长岭分公司,湖南岳阳 414012)

为满足石油资源高效利用和油品清洁化的要求,加氢技术得到广泛应用,加氢催化剂是加氢技术的核心。加氢催化剂的性能提高和稳定生产是加氢领域关注的焦点,γ-Al2O3载体是影响催化剂性能的关键因素。拟薄水铝石又称假勃姆石或称假一水软铝石,工业上俗称干胶粉[1],是加氢催化剂氧化铝载体的前驱体,其性质如结晶度、杂晶含量、孔体积、比表面积、孔分布、杂质离子等从根本上决定了γ-Al2O3载体的结构和性质,进而影响到由其制备的加氢催化剂的性能[2-3]。拟薄水铝石的制备方法很多,主要包括醇铝水解法和沉淀法等,沉淀法又分为酸法和碱法两大类。其中Na Al O2-Al2(SO4)3法是碱法中应用较为广泛的制备拟薄水铝石的技术路线和工艺方法[4]。合适的拟薄水铝石生产工艺不仅要保证生产出的拟薄水铝石性能满足各种加氢催化剂对载体原材料的要求,而且要性能稳定、成本低,只有这样才能为加氢催化剂的研究开发和市场开拓提供有利的保证和支撑。

三水氧化铝和拟薄水铝石都属于水合氧化铝,通过酸碱中和反应或者水解反应生成初始沉淀,初始沉淀在一定条件下可以转化成拟薄水铝石或者各种类型的三水氧化铝[5]。三水氧化铝包括α-三水氧化铝(Gibbsite)、β1-三水氧化铝(Bayerite)和β2-三水氧化铝(Nordstrandite)[6]3种类型。左少卿[7]在采用硫酸铝-偏铝酸钠制备拟薄水铝石时发现,采用碱滴酸法、并流滴定法得到的产物是拟薄水铝石;而采用酸滴碱法得到的产物是不含拟薄水铝石的β2-三水氧化铝,焙烧后孔体积0.21 m L/g,比表面积162 m2/g。三水氧化铝焙烧后氧化铝的孔体积约为0.20 m L/g,比表面积一般低于200 m2/g,拟薄水铝石生产过程中如果大量生成三水氧化铝会严重影响产品性质,继而影响加氢催化剂载体的性质。

中国石化催化剂长岭分公司于1976年实现了Al2(SO4)3法制备拟薄水铝石的工业生产,文献[8]中详细报道了该工艺的中和条件和老化条件。当中和温度在40~60℃、p H值在7.5~9.0时,所得沉淀基本上都是无定形氢氧化铝凝胶,随着老化条件的不同,这种无定形凝胶转化为不同晶相的氢氧化铝。当老化p H>10.5时,容易生成较多的三水氧化铝;当老化p H值控制在10以下时,可以获得晶相较纯的拟薄水铝石。但是,在中国石化催化剂长岭分公司实际拟薄水铝石工业生产过程中,经常会出现产品中三水氧化铝含量过高的问题,这已成为长期困扰拟薄水铝石正常生产的技术难题之一。

针对三水氧化铝含量过高、控制难度大的问题,结合Na AlO2-Al2(SO4)3法生产拟薄水铝石的反应机理研究,笔者分析三水氧化铝的生成原因,提出并实施了新工艺方法,成功控制了工业生产过程中三水氧化铝的生成量,为拟薄水铝石的稳定生产提供了保障。

1 实验部分

1.1 原料和试剂

工业氢氧化铝,购自中国铝业股份有限公司广西分公司,氧化铝质量分数不小于64.0%;工业氢氧化钠溶液,购自中国石化集团巴陵石油化工有限公司,氢氧化钠质量分数不小于30.0%;工业浓硫酸,购自常州市长江硫酸有限公司,质量分数不小于98.0%,铁质量分数不大于0.010%;去离子水,自制,p H值6.5~7.5,电导率不大于12μs/cm,Na+质量分数不大于1 mg/L,Fe质量分数不大于1μg/g。

偏铝酸钠溶液以工业氢氧化铝、工业氢氧化钠溶液和适量去离子水为原料,在偏铝酸钠溶解釜中使用蒸汽盘管加热,控制升温速率为0.5℃/min,将溶液加热至115℃,恒温3 h,氧化铝质量浓度220 g/L,苛性系数1.75。

硫酸铝溶液以工业氢氧化铝、工业浓硫酸和适量去离子水为原料,在硫酸铝溶液制备釜中进行密闭带压反应1.5 h,利用自身放热反应或略微夹套升温控制恒温温度为120~140℃,氧化铝质量浓度90 g/L,游离酸H2SO4质量浓度为0~6 g/L。

1.2 试验装置及操作条件

采用中国石化催化剂长岭分公司拟薄水铝石工业装置进行改进试验。装置包括偏铝酸钠溶液配制、硫酸铝溶液配制、中和成胶反应、升温老化、过滤洗涤、闪蒸干燥等单元。偏铝酸钠溶液和硫酸铝溶液两股原料以连续并流方式加入到中和反应釜中进行中和反应,中和反应后的浆液收集于老化釜中,在老化釜夹套中通入水蒸气升高温度老化一定时间,再用带式过滤机进行洗涤,洗涤后的滤饼转入闪蒸干燥装置进行干燥,得到拟薄水铝石成品。在装置按原工艺条件正常生产时,中和温度、中和p H值、老化条件等具体工艺参数参见文献[8]。在装置按新工艺条件生产时,中和温度50~60℃、中和p H值6.0~8.0、老化温度60~90℃、老化时间2~6 h、洗涤水温度70~90℃、干燥温度100~120℃。

1.3 拟薄水铝石样品的制备

拟薄水铝石样品制备所用的工业滤饼均取自中国石化催化剂长岭分公司拟薄水铝石装置工业生产时带式过滤机洗涤后的滤饼。取工业生产带式过滤机洗涤后的拟薄水铝石滤饼600 g,分成3等份,第一份直接放入烘箱中烘干,第二份于30℃下密闭放置24 h后再放入烘箱中烘干,第三份于30℃下密闭放置72 h后再放入烘箱中烘干,烘干条件均为120℃下恒温12 h,得到的拟薄水铝石样品(即原工艺生产的拟薄水铝石样品)分别记为C-0、C-24、C-72。

在提取采用新工艺工业生产的拟薄水铝石滤饼前,对原拟薄水铝石装置进行了适当改造,增加了二次中和反应釜,中和反应仍采用连续并流方式;中和温度、中和p H值、老化条件等参数也根据需要作了适当调整。取采用新工艺生产的带式过滤机洗涤后的拟薄水铝石滤饼600 g,分成3等份,采用与上述相同的烘干处理方式,得到的拟薄水铝石样品(即新工艺生产的拟薄水铝石样品)分别记为D-0、D-24、D-72。

1.4 表征方法

采用美国Quantachrome公司AUTOSORB-6B型N2吸附仪测定拟薄水铝石经600℃焙烧3 h后样品的孔结构性质。将拟薄水铝石焙烧后样品在300℃下进行真空预脱气预处理3 h,利用BET方程计算其比表面积,并利用BJH模型由脱附等温线计算其孔体积和孔径分布。

采用PHilips XPERT系列X射线粉末衍射仪进行拟薄水铝石样品的XRD表征,测试条件:CuKα射线(λ=0.154 nm),Ni滤波器,管电压40 k V,管电流30 m A,步幅0.02°,扫描范围2θ为5°~70°。选取2θ=38.3°处(031)峰的面积与商业SB粉该峰的相对面积大小计算样品的结晶度[9],并由(031)峰的半峰宽根据Scherrer方程计算拟薄水铝石的平均晶粒大小[10]。

采用美国FEI公司FEI TECNAI G2 F20透射电子显微镜观察拟薄水铝石焙烧后样品的TEM形貌。测试前先将试样置于无水乙醇中超声分散,然后取少量上部悬浮液滴于铜微栅上制备样品。

2 拟薄水铝石生产过程中三水氧化铝的生成原因及其影响

2.1 拟薄水铝石合成过程机理分析

文献[11-13]中研究表明,在NaAlO2-CO2制备拟薄水铝石的过程中,通入的CO2起初跟Na Al O2溶液中的NaOH发生中和反应,体系p H值逐渐降低,在p H值较高时Na AlO2发生自发水解反应生成三水氧化铝。当反应终点p H>10.5时,产物以β1-三水氧化铝或β1-三水氧化铝和拟薄水铝石的混合物为主;当p H=10.5时,产物以拟薄水铝石为主。周峰等[12]的研究发现,产物晶相与终点p H值密切相关,当终点p H值为标准值A时,产物为纯拟薄水铝石;当终点p H值为(标准值A+1)时,产物为拟薄水铝石和少量三水氧化铝的混合物;当终点p H值为(标准值A+2)时,产物为拟薄水铝石和大量三水氧化铝的混合物。曾丰等[13]采用NaAlO2-CO2法连续中和制备拟薄水铝石时,发现中和p H=10.5时产物为β1-三水氧化铝和拟薄水铝石的混合物,p H=10.0时产物为拟薄水铝石。王楚等[14]在研究硫酸铝与氨水中和生成拟薄水铝石时发现,采用酸滴碱法制得的产物中在约18.5°出现典型的β-Al2O3·3H2O衍射峰;采用p H值摆动法制得的产品中也发现微量的β-Al2O3·3 H2O衍射峰。李振华等[15]通过硫酸铝法制备拟薄水铝石的研究结果表明,p H值为6.5~8.5时可得到较为纯净的拟薄水铝石,当中和p H=10.0时,最强的衍射峰的位置在2θ=18.5°附近,为典型的三水氧化铝的特征峰。何劲松等[16]在聚合氯化铝制备球形拟薄水铝石和γ-Al2O3的研究中发现,不同p H值对水合氧化铝晶相有很大影响,p H值为8.5左右时生成物是单一晶相的拟薄水铝石,不含杂晶;当p H值为9.5时生成物为拟薄水铝石和三水氧化铝的混合物。张建平等[17]在由偏铝酸钠制备氧化铝纤维时发现,反应终点p H=10.5时产物晶相是结晶度高的三水氧化铝,p H=10.0时产物晶相是纯拟薄水铝石,采用反加法、对加法在反应中会生成丝钠铝石相杂相,而正加法反应可得到较为纯净的拟薄水铝石相。由上述文献研究可知,三水氧化铝的生成主要与中和反应的p H值密切相关,中和p H值偏高时容易生成三水氧化铝,实际上也就是与反应时过量偏铝酸钠的水解密切相关。

2.2 拟薄水铝石原生产工艺中三水氧化铝的生成原因

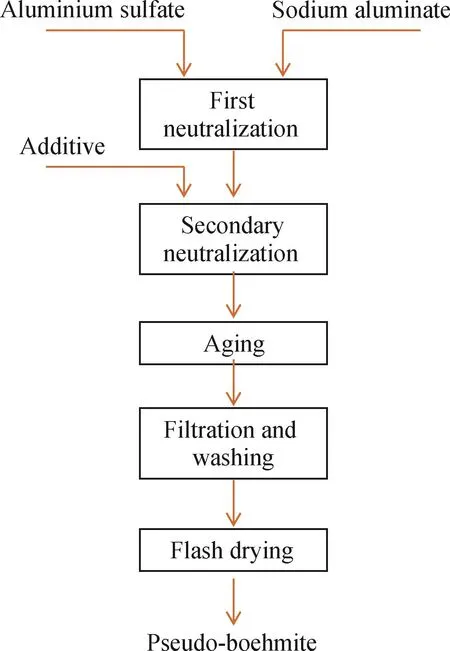

中国石化催化剂长岭分公司NaAlO2-Al2(SO4)3法拟薄水铝石装置自建成后,虽然经扩能改造,但其基本工艺流程没有变化,其工艺流程示意图如图1所示。从图1可知,整个工艺过程由硫酸铝溶液和偏铝酸钠溶液配制、中和反应、老化、过滤、干燥等操作单元构成。硫酸铝溶液与偏铝酸钠溶液中和反应生成水合氧化铝沉淀,在老化过程水合氧化铝转化成拟薄水铝石晶粒及拟薄水铝石晶粒长大,经洗涤杂质后,再干燥得到拟薄水铝石产品。

图1 拟薄水铝石装置原工艺的基本流程示意图Fig.1 Flow chart of previous pseudo-boehmite production process

由于不同石油馏分中分子尺寸和结构不同,对加氢催化剂孔结构存在差异化需求,要求载体原料拟薄水铝石的装置必须稳定地生产不同孔性质的产品。从长期的工业实践过程中发现,产品中三水氧化铝的生成是影响产品孔性质和生产稳定的关键问题。为解决这一问题,笔者对Na Al O2-Al2(SO4)3法生产拟薄水铝石的中和反应机理进行了深入的研究[3]。Na AlO2-Al2(SO4)3法工艺中为保持原料溶液的稳定,Al2(SO4)3溶液中有一定浓度的自由酸(ρH2SO4为1.5~2.0 g/L),Na AlO2溶液中有一定浓度的自由苛性钠(苛性系数αk为1.50~1.70)。Al2(SO4)3溶液和Na AlO2溶液完全反应时,存在如下反应:

式(4)、(5)中:ρ1,Al2O3、ρ2,Al2O3分别为Al2(SO4)3溶液、Na AlO2溶液中Al2O3的质量浓度,g/L;ρH2SO4为Al2(SO4)3溶液中H2SO4质量浓度,g/L。

Na Al O2溶液与Al2(SO4)3溶液完全反应时的体积比(临界体积比,P0)如式(6)所示。

定义P为实际成胶反应过程中Na Al O2溶液与Al2(SO4)3溶液的体积比,当P>P0时,则Na Al O2溶液过量,过量的Na AlO2溶液由于苛性系数αk的急剧降低而发生自发分解,生成三水氧化铝和NaOH,即:

从上述机理可知,如果中和反应过程中Na AlO2溶液过量,出现P>P0的情况,过量的Na Al O2溶液由于苛性系数αk的急剧降低而发生自发分解生成三水氧化铝,是产生三水氧化铝的根本原因。

原工业生产的中和工艺条件优选控制在偏铝酸钠和硫酸铝溶液在宏观总体上当量中和反应(即P=P0)的条件下进行[8],应该不会有三水氧化铝的生成。但是工业中和反应釜尺寸较大,中和反应又是快速反应,当传质不均匀时,就会出现局部范围内Na AlO2溶液过量(即P>P0),从而在局部生成三水氧化铝的晶种。另外,工业生产过程中,测量的p H值是中和反应后混合浆液的p H值,并不能完全反映反应器内部各小单元的p H值。Al2(SO4)3溶液、Na AlO2溶液流量的调节及中和p H值的测量都难以避免出现一定程度的偏差,也会对局部范围的中和p H值稳定性产生影响。总之,在宏观总体上酸碱处于当量反应(P=P0)时,由于液-液酸碱中和反应速率远快于传质速率、中和p H值测量和流量调节的偏差等原因,从而难以完全避免微观区域内p H值的波动,出现NaAlO2的局部过量,应该是产生三水氧化铝晶种的本质原因。

2.3 原工艺生产中生成三水氧化铝对拟薄水铝石产品的影响

采用XRD衍射分析取自拟薄水铝石装置原工艺生产的拟薄水铝石样品C-0、C-24、C-72的物相,结果如图2所示。由图2可以看出,C-0样品在2θ为18°~21°范围内存在2个小的衍射峰,说明C-0样品中已经含有少量的三水氧化铝;随着拟薄水铝石放置时间的延长(即C-24、C-72样品),其特征峰(2θ分别为18.7°和20.3°)不断增强,说明经过常温放置后拟薄水铝石中三水氧化铝含量不断增加。

图2 原工艺生产的拟薄水铝石样品的XRD谱图Fig.2 XRD patterns of samples from previous pseudo-boehmite production process

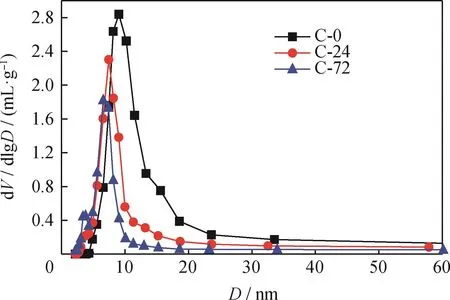

C-0、C-24、C-72经焙烧后样品的孔性质数据如表1所示,其孔体积分布见图3。从表1可以看出,随着拟薄水铝石放置时间的延长,焙烧后样品的孔体积、比表面积、平均孔直径明显降低,特别是孔体积从0.84 m L/g大幅下降至0.47 m L/g。从图3可以看出,随着拟薄水铝石放置时间的延长,孔分布曲线的峰高逐渐降低,平均孔直径向小孔部分偏移,同时在3~4 nm范围内出现新的孔分布峰,这应该与三水氧化铝含量的增加相关。

表1 原工艺生产的拟薄水铝石焙烧后样品的孔性质Table 1 Pore properties of the calcined samples produced by previous pseudo-boehmite production process

图3 原工艺生产的拟薄水铝石焙烧后样品的孔分布Fig.3 Pore size distribution of calcined samples produced from previous pseudo-boehmite production process

C-0、C-24、C-72焙烧后样品的TEM形貌表征结果如图4所示。从图4可以看出,在相同放大倍数下,3个样品的粒子形貌和堆积方式有了很大变化,从松散纤维状的堆积方式向细小致密的堆积方式转变,甚至出现了呈规则几何形状的粒子形貌。呈规则几何形状的粒子应该是三水氧化铝的晶粒,从而使得拟薄水铝石焙烧后样品的孔体积、比表面积均有较大幅度的降低。

图4 原工艺生产的拟薄水铝石焙烧后样品的TEM形貌照片Fig.4 TEM images of calcined samples produced from previous pseudo-boehmite production process(a)C-0;(b)C-24;(c)C-72

上述试验结果充分证实,原工艺中和反应中有三水氧化铝晶种生成且其会持续长大;拟薄水铝石产品中三水氧化铝含量的增加,对原工艺产品的孔性质和生产稳定性产生了严重影响。

3 控制三水氧化铝生成的拟薄水铝石生产新工艺

图5 拟薄水铝石装置新工艺基本流程示意图Fig.5 Flow chart of new pseudo-boehmite production process

D-0、D-24、D-72样品的XRD衍射分析谱图如图6所示。由XRD物相图2θ=38.3°处(031)峰的面积和半峰宽计算得出的D-0、D-24、D-72样品的相对结晶度和晶粒大小见表2。从图6可以看出,直接干燥后的拟薄水铝石样品和经过24、72 h放置后再干燥的拟薄水铝石样品,在2θ为18.0°~21.0°范围内都没有出现三水氧化铝的特征峰,说明中和反应过程已经控制了三水氧化铝晶种的生成,所以经放置培养后,仍然没有出现三水氧化铝的物相。从表2可知,在30℃下放置后的拟薄水铝石的相对结晶度从76.0%增加至80.2%,晶粒大小从3.2 nm增加至3.5 nm。说明虽然拟薄水铝石的放置温度较低,但拟薄水铝石晶粒也在缓慢增长。

表2 新工艺生产的拟薄水铝石样品的相对结晶度和晶粒大小Table 2 Relative crystallinity and crystal size of samples from the new pseudo-boehmite production process

图6 新工艺生产的拟薄水铝石样品的XRD谱图Fig.6 XRD patterns of samples from the new pseudo-boehmite production process

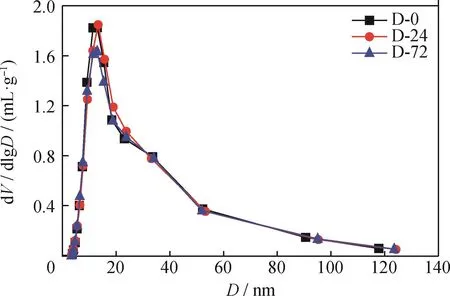

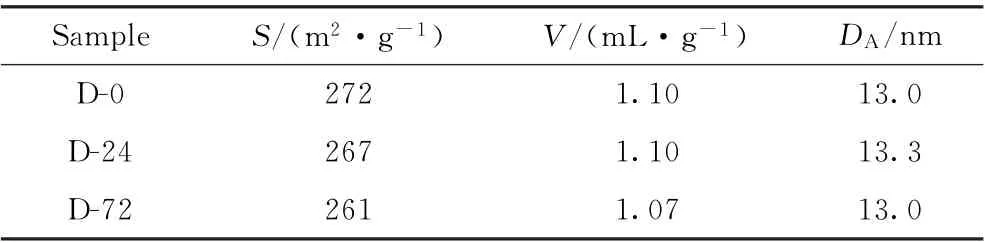

D-0、D-24、D-72焙烧后样品的孔性质如表3所示,其孔体积分布曲线见图7。从表3可以看出,随着拟薄水铝石样品放置时间的延长,拟薄水铝石经焙烧后样品的孔体积从1.10 m L/g下降至1.07 m L/g、比表面积从272 m2/g下降至261 m2/g、平均孔直径基本保持不变,这是拟薄水铝石晶粒缓慢生长的结果。从图7可以看出,3个样品的孔分布曲线几乎相同,孔分布较为集中,平均孔直径约为13.0 nm,拟薄水铝石放置时间对其孔分布影响很小,在3.0~4.0 nm范围内未出现与三水氧化铝相关的孔分布。

图7 新工艺生产的拟薄水铝石焙烧后样品的孔分布曲线Fig.7 Pore size distribution of calcined samples from the new pseudo-boehmite production process

表3 新工艺生产的拟薄水铝石焙烧后样品的孔性质Table 3 Pore properties of calcined samples from the new pseudo-boehmite production process

D-0、D-24、D-72样品的TEM形貌表征结果如图8所示。从图8可以看出,在相同放大倍数下,3个样品的粒子形貌和堆积方式基本没有变化,都是松散纤维状的堆积方式,这与3个样品的XRD谱图与N2吸附分析得到的孔结构性质结果相一致。上述结果充分证实了新工艺中和反应没有三水氧化铝的晶种生成,拟薄水铝石虽然经过较长时间的密闭放置培养,仍没有发现呈规则几何形状粒子的三水氧化铝。

图8 新工艺生产的拟薄水铝石焙烧后样品的TEM形貌照片Fig.8 TEM images of calcined samples from the new pseudo-boehmite production process(a)D-0;(b)D-24;(c)D-72

4 采用控制三水氧化铝生成新工艺后的工业应用效果

在进行大孔拟薄水铝石产品试生产时,采用控制三水氧化铝晶种生成新工艺前后的拟薄水铝石产品中三水氧化铝含量和孔性质见表4。从表4可以看出:原工艺生产的4批次产品SG601~604中三水氧化铝的质量分数在2.34%~3.49%之间,其中2批次高于3.0%(指标要求),2批次低于3.0%;孔体积为0.93~1.05 m L/g,只有1批产品刚刚满足孔体积不小于1.05 m L/g的指标要求,其他批次孔体积都低于指标要求。采用控制三水氧化铝生成的新工艺后,生产的4批次产品SG605~608中三水氧化铝质量分数为0.34%~0.40%,仅约为原工艺产品中三水氧化铝质量分数的1/8,远低于三水氧化铝质量分数不大于3.0%的指标要求;孔体积为1.10~1.18 m L/g,均满足孔体积指标要求。这说明采取新工艺控制三水氧化铝的生成后,产品的孔体积合格率得到了大幅提升,生产稳定性得到了大幅提高。

在采用改进的新工艺使三水氧化铝得到控制后,在中国石化催化剂长岭分公司工业装置上进行长期的生产,对2016年5月~2017年6月期间采用新工艺生产大孔拟薄水铝石与原工艺生产进行了三水氧化铝含量合格率、孔体积合格率、产量、收率、能耗成本、物耗成本等的对比,结果见表5。

表5 同一拟薄水铝石装置采用原工艺和新工艺的生产统计对比Table 5 Production statistics of pseudo-boehmites from previous and new processes with the same production unit

从表5可知,采用原工艺进行大孔拟薄水铝石生产时,三水氧化铝含量合格率为72.6%,由于没有稳定消除三水氧化铝的生成,导致无法稳定控制产品的孔体积,孔体积合格率只有80.5%,产品质量稳定性不高。采用新工艺后生产大孔拟薄水铝石时,三水氧化铝含量合格率为100%,孔体积合格率为98.1%,说明采用新工艺生产大孔拟薄水铝石产品时稳定性好、产品质量可控性高。与采用原工艺相比,采用新工艺生产大孔拟薄水铝石的年产量提高了64.56%,收率提高了12.4百分点。工艺改进后,从根本上控制了中和反应三水氧化铝的生成,操作参数合理、生产过程优化,单位能耗成本降低1988 CNY/t,单位物耗成本降低3635 CNY/t,节约成本5623 CNY/t。

5 结 论

(1)拟薄水铝石生产过程中,产品中三水氧化铝含量的增加会严重影响产品的孔性质和生产的稳定性。通过机理研究发现,三水氧化铝的生成主要与中和反应的p H值密切相关,与反应时过量偏铝酸钠的水解密切相关。原工艺宏观总体上酸碱处于当量反应,但微观区域内Na Al O2的局部过量是产品中三水氧化铝含量过高的根本原因。

(2)开发了分步连续中和的新工艺,从根本上防止了微区内中和反应时偏铝酸钠溶液过量,生成三水氧化铝晶种的可能性。新工艺中和反应过程控制了三水氧化铝晶种的生成,拟薄水铝石产品中三水氧化铝含量远低于原工艺产品的三水氧化铝含量。

(3)在生产大孔拟薄水铝石时,三水氧化铝含量的合格率达到100%、孔体积合格率98.1%、收率提高12.4百分点、年产量提高64.56%、生产成本下降5623 CNY/t。