预定形工艺对锦/氨弹力针织布色差的影响

李宽绪,陈金虎

(广东德润纺织有限公司,广东佛山 528306)

锦/氨弹力针织布广泛用于内衣、泳衣、瑜伽服等,颜色要求较高。如果控制不好色差而返修,会导致成本增加、延误货期,而且返修也极有可能产生其他疵点。同一染缸生产出来的同一匹弹力针织布,出现头尾或左中右色差大,都需要返修。目前认为,头尾和左中右色差产生的原因主要与染料助剂的选用、预定形工艺等有关。本文只分析锦/氨弹力针织布的预定形工艺对头尾色差、左中右色差的影响,不讨论织造、染色工艺、染化料、人为操作以及机器故障等引起的色差。

热定形能提高针织布在染色时的规格稳定性,消除布上的折皱等。锦纶、氨纶都属于热塑性纤维,热塑性高分子材料经过高温预定形,在染色过程中的尺寸稳定性比未经过预定形的布有显著提高,因此车间设计锦/氨弹力针织布染整工艺时,要设计染前预定形。预定形也就是织物染前热定形,热定形原理是利用合成纤维的热塑性将针织布固定尺寸和形态,加热到所需温度,使纤维分子链运动加剧,纤维内应力降低,结晶度和晶区增加,纤维结构进一步完善,从而使布面尺寸稳定,控制缩水及规格。热定形工艺关键因素有温度、时间、张力[1]。(1)温度。弹力针织布一般需要水洗松弛后预定形,设计预定形温度195℃左右、车速25 m/min左右,可根据实际布种设计具体温度和车速。氨纶弹性高,氨纶弹力针织布织造下机后,其内部存在织造时形成的内应力,预定形通过面料的一张一弛消除内应力,尺寸稳定,还可预防折皱。预定形的温度、车速要合适,一般定形机箱温度不要高于195℃。定形温度过高,氨纶在织物中会失去弹力和起皱。(2)时间。定形时间是热定形工艺的另一个主要条件,通过布在定形机上行驶的速度来控制受热时间。加热和热渗透所需要的时间取决于热源的性能、针织布的单位面积质量、纤维的导热性和含湿量等。纤维原料相同,在相同的设备上进行加工时,针织布越厚、含湿量越高,时间应相应延长。(3)张力。热定形过程中,针织布受到的张力对布的尺寸热稳定性、强力和伸长率都有一定的影响。经向尺寸热稳定性随着定形时经向超喂的增大而提高,而纬向尺寸热稳定性则随着门幅拉伸程度的增大而降低。热定形时纤维所受到的张力也影响染料的吸收率。锦纶纤维经过不同条件的预定形,分子结构和端胺基含量会发生变化,而纤维的染色性能与纤维形态结构有直接关系,染料的上染速率和平衡吸附量随不同条件的预定形也有变化,预定形是影响锦纶织物染色性能的一个重要方面[2-3]。

1 实验与讨论

1.1 材料

织物:锦/氨针织布原材料[4.44 tex/34F锦纶长丝(72%)+4.44 tex氨纶(28%)](广东德润纺织有限公司)。染化料:酸性染料[昂高(化工)中国有限公司],抗皱剂、匀染剂(广东德美精细化工股份有限公司),固色剂(上海瑞鹰化工有限公司),醋酸(佛山市禅城区友铨化工经营部)。

1.2 设备

设备:AK-SL300双液流高压高速染色机(中国台湾亚矶工业股份有限公司),MONFONGS 828 Twi⁃nAir8F拉幅定形机(德国门幅士)。

1.3 工艺路线

1.3.1 旧工艺路线

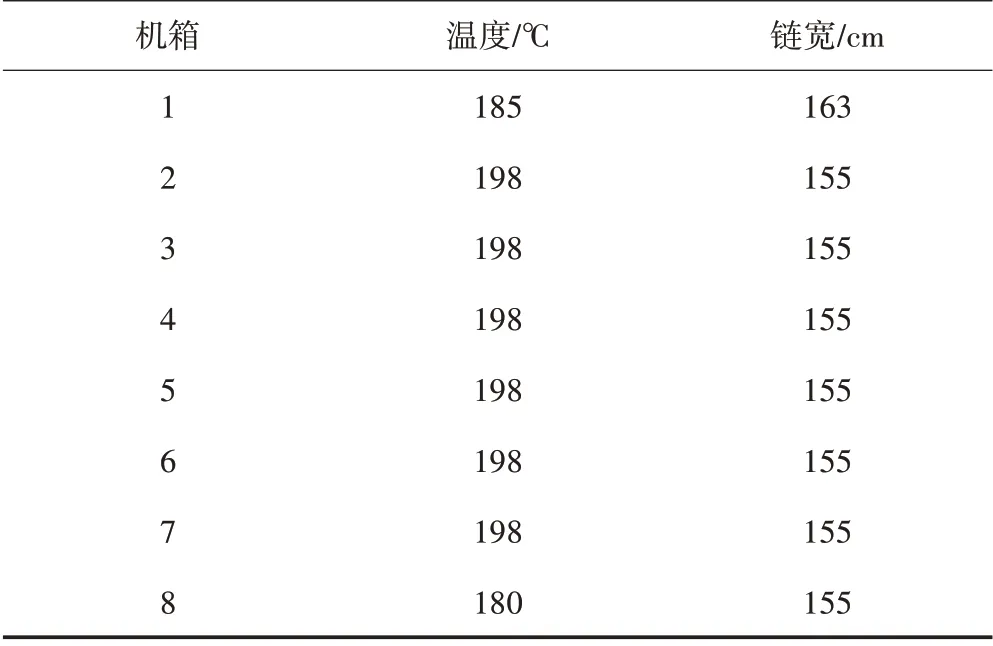

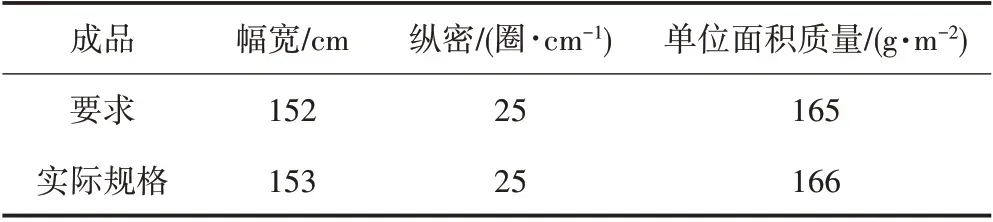

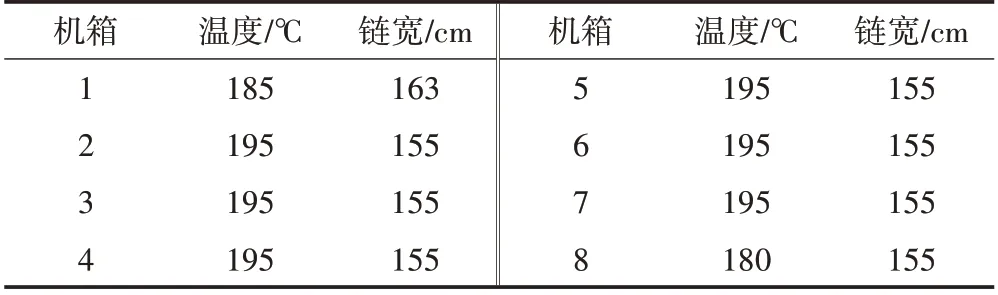

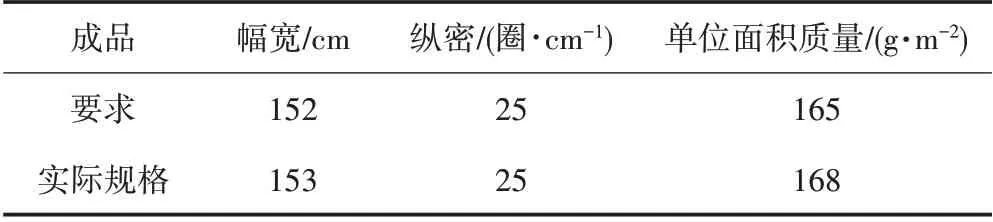

水洗(松弛)除油→预定形(198℃,25 m/min)→染色→后定形→品检包装。旧预定形工艺基本参数见表1。旧预定形工艺成品要求和实际下机规格见表2。

表1 旧预定形工艺基本参数

表2 旧预定形工艺成品要求和实际规格

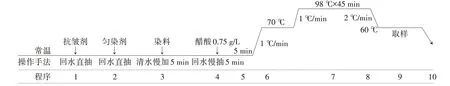

染色配方:酸性黑2.70%,酸性红0.30%,酸性黄0.33%,醋酸0.75 g/L,匀染剂1.50%,抗皱剂2.00 g/L。染色工艺曲线如下:

染色浴比1∶10,常温下依次加入抗皱剂2.00 g/L、匀染剂1.50%、染料溶液、醋酸0.75 g/L,运行5 min;以1℃/min升温到70℃,保温10 min;继续以1℃/min升温到98℃,保温45 min;以2℃/min降温到60℃,取样,颜色合格后洗水、固色。后定形工艺温度150℃,车速30 m/min。按照此旧工艺生产,成品弹力布发现有头尾色差、左中右色差。

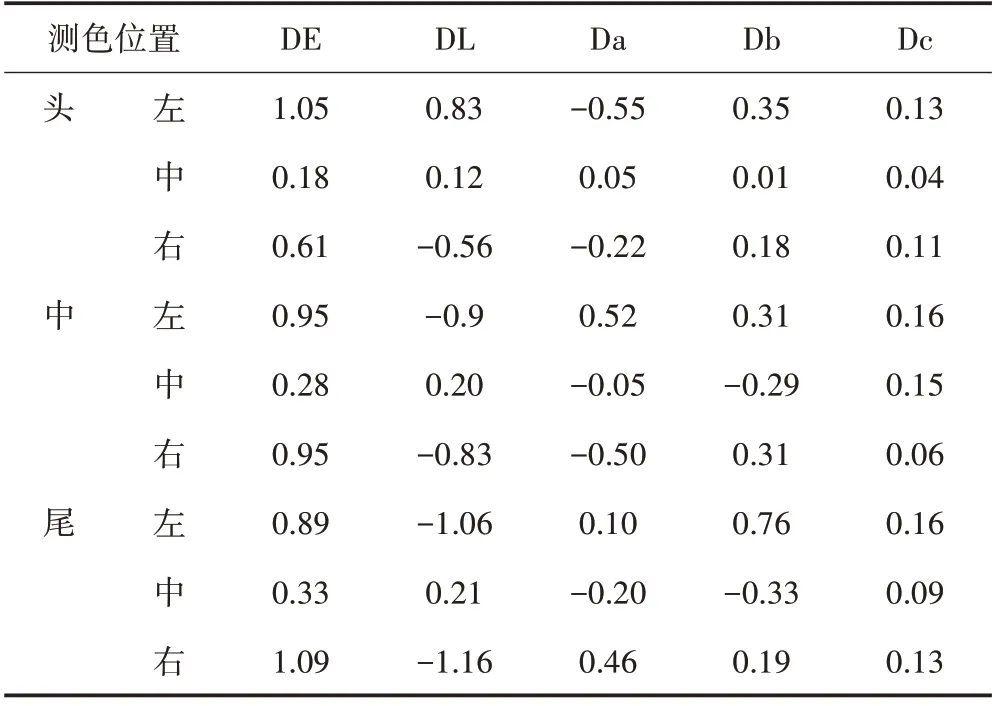

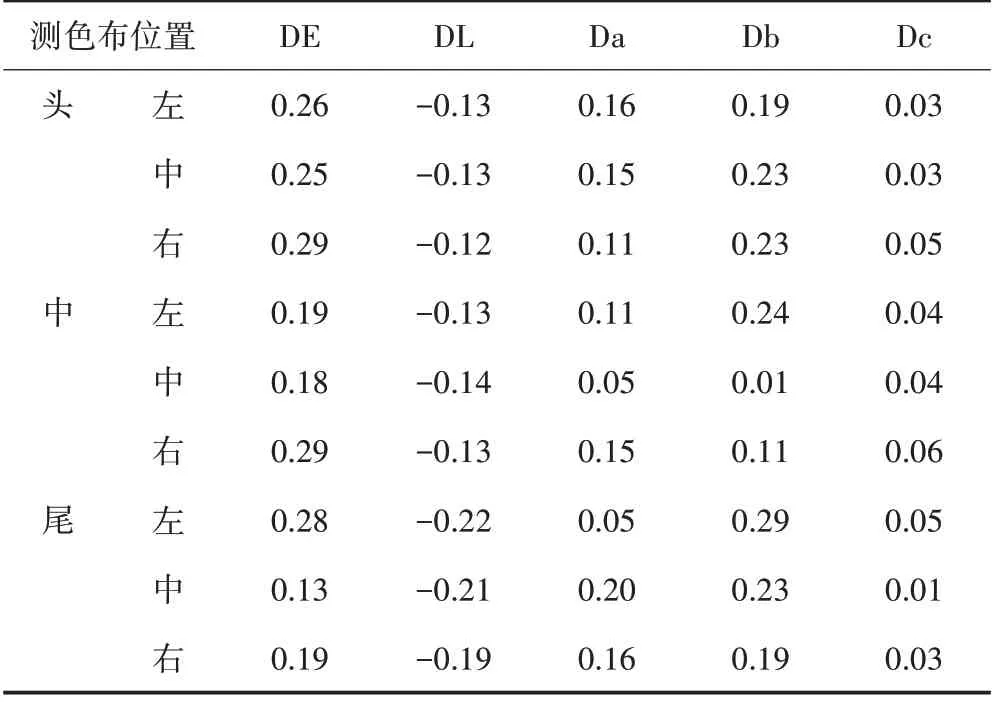

染色工艺调整了染料搭配,合理选用匀染剂,加大匀染剂用量,但还是不能解决头尾色差、左中右色差问题色差用分光光度计(Datacolor 800,主灯D65,副灯TL84)测试,结果见表3。由表3可以看出,头尾、左中右色差明显,中间颜色相对偏浅蓝。

表3 旧预定形工艺生产的弹力布色差

热定形除了与锦/氨针织布的尺寸热稳定性有密切关系外,对织物的匀染性也有很大影响。经过热定形后,锦纶纤维的结晶度随着热定形温度的升高、时间的延长而增加,无定形区的分子结构经过热定形后变疏松[4]。不同温度、张力热定形后的锦纶对染料的吸收率也不同。定形温度过高将严重影响纤维的染色性能,也将导致锦纶泛黄,特别是高温长时间处理。要使弹力针织布得到均匀加热,布的两侧和中间温差应不超过1℃。这种氨纶质量分数较高的针织布在生产各个工序中,如果张力不均衡,松弛不充分,将导致整个布的单位面积质量不均匀,上色不匀;旧预定形工艺没有充分松弛,预定形温度偏高,所以织物出现头尾、左中右色差。为了验证分析是否正确,调整预定形工艺。

1.3.2 新工艺路线

新预定形工艺:水洗(松弛)除油→定形机烘干(140℃,30 m/min)→预定形(195℃,25 m/min)→染色→后定形→品检包装。新预定形工艺基本参数见表4。新预定形工艺成品要求和实际下机规格见表5。

表4 新预定形工艺基本参数

表5 新预定形工艺成品要求和实际下机规格

因为弹力针织布织造下机后需要打卷送染厂染色,布包在胶管上,内层与外层张力不一致,经水洗槽除油松弛,一般的针织布基本可以松弛,但是这种氨纶质量分数高的布没有达到完全松弛的效果。新工艺增加烘干工序(140℃)是为了进一步松弛布面,使布面左右、头尾的张力均匀。在生产中,预定形生产应注意纵密稳定,不可前后波动大(烘干后预定形超喂3%)。同时降低预定形温度为195℃,预防温度过高,锦纶发黄。高温、湿热会使氨纶纤维的强力和弹性下降,因此,氨纶质量分数高的锦/氨针织布在进入高温热定形区时,织物的含湿率越低越好,可通过调整热定形机内各个温区的温度或增加预烘机烘燥工序来实现。在含湿率较高时,不能进入热定形机的加热区,否则会造成织物的边、中单位面积质量差异较大,要先进行横向松弛或低张力拉幅状态下较低温度的预烘。调整预定形工艺后,布面的头尾、左中右单位面积质量稳定,波动很小。再次进溢流染缸试产,投产180 kg,染色工艺和后定形工艺不变。成品送测试中心测试头尾、左中右色差,用同一台分光光度计测试对比,主副灯源不变,结果见表6。

表6 新预定形工艺生产的弹力布色差

由表6可以看出,新预定形工艺生产出来的弹力布,头尾、左中右色差小,肉眼目测也合格。后连续生产多缸,成品颜色稳定,头尾、左中右色差合格。验证预定形对弹力针织布头尾、左中右色差影响大,特别是氨纶质量分数较高的锦/氨针织布。锦/氨弹力针织布实际生产中的头尾、左中右色差往往是多个异常叠加后导致的,在生产中做好预定形的同时,还要注意到其他影响色差的细节,例如定形机压辊光滑平整、压力稳定,机器温控是否正常,染色匀染剂的选用、用量,织物稀密和水洗工艺等,是后续要继续研究的方向。

3 结论

预定形除了与针织布的尺寸热稳定性有密切关系外,对锦/氨针织布的染色均匀程度也有很大的影响。氨纶质量分数高的锦/氨弹力针织布预定形要特别注意松弛,张力均衡。张力不一致、温度不合理的预定形工艺会影响针织弹力布的头尾、左中右色差。