空化射流式深水网箱网衣清洗装备的性能研究

袁太平,胡 昱,王绍敏,廖宇琦,陶启友,黄小华,刘海阳,郭根喜

(1. 中国水产科学研究院南海水产研究所/农业农村部外海渔业开发重点实验室/广东省网箱工程技术研究中心,广东 广州 510300; 2. 上海海洋大学,上海 201306)

相比传统深水网箱网衣人工清洗方式劳动强度大、效率低、费用高等问题,采用水下高压空化清洗技术的自动化网衣清洗装备有更大的应用空间[1-3]。高压流体经过沿程管道突变截面会于近壁面附近形成低压区,使流体发生断裂产生空化核,高速流中空化核经生长、汇集、溃灭等演变过程,持续空泡溃灭产生高速、高压激流可使材料发生破坏,可用于深水网箱养殖网衣污损附着生物的清洗[4-6]。

国内外深水网箱网衣清洗技术水平差异较大。挪威、日本、澳大利亚、美国等渔业发达国家在网衣清洗技术方面长期处于垄断地位,成熟的网衣清洗装备已产业应用多年;日本YANMAR公司的带缆潜水网衣清洗机器人,执行机构采用歧管式转盘,利用倾斜安装的喷嘴射流反冲力带动转盘旋转[7],形成圆环形清洗面,集成姿态控制系统,可实现清洗机器人沿养殖网面的自主行走;澳大利亚Aurora Marine公司研制的网衣清洗机器人,清洗系统集成于清洗工作船上,采用履带式结构与水流双重驱动,能较好地将清洗装置与网面贴合并实现自动化的网衣清洁[8]。国内深水网箱养殖网衣清洗技术与装备尚处于单项产品原型的研制阶段,产品较为零星和分散,虽取得了一定成果,但仅限于水下网衣技术理论探索阶段与初级样机试验。庄集建等[9]研制的浮筒式新型深海网箱网衣清洗机器人,配以高压旋转水射流清转盘,能实现网衣清洗机器人的直行、转弯等运动;张小明和詹春毅[10]、张小明等[11-12]采用一种水射流式水下洗网机开展网片清洗试验研究,并对水下洗网机的旋转瞬时打击力进行了分析[13]。在喷嘴的空化效率方面,刘海霞等[14]对淹没环境下水射流的冲击和空蚀效果开展了研究,结果表明材料表面的破坏更多取决于空化效率而非连续的高速射流。Hutli等[15]利用图像采集处理系统分析射流压力、喷嘴结构参数、喷嘴形式、空化云生长周期对空化云动力学行为的影响,结果表明云层的几何特征 (厚度、长度、面积等)经过汇聚、生长、收缩等过程呈现振荡模式发展。Pan等[16]通过测量空蚀样靶的质量损失和对样靶的显微图像研究,获取了在高围压环境下自激空化射流的空化强度和侵蚀规律,研究了最佳射流距离的问题。在网衣清洗装备清洗试验方面,宋协法等[17-18]对自行研制涡旋式网箱清洗设备的使用效率进行研究,确定了最佳毛刷长度为15~20 mm,设备清洗效率达30%以上;其他少有关于空化射流式网衣清洗装备渔网清洗效率方面的研究报道。

目前国内深水网箱清洗装备的研发仍处于起步阶段,少有涉及空化射流式网衣清洗装备清洁性能及关键部件空化流动特性的相关研究。本研究以自研空化射流式深水网箱网衣清洗装备为对象,开展淹没环境下清洗装备高压喷嘴的空化特性分析及清洗装备试验,获取了空化射流式清洗装备多工况下的运行参数及网衣清洗清洁率,为空化射流式深水网箱网衣清洗装备优化及网衣污损生物清洗试验提供参考。

1 材料与方法

1.1 试验装置

基于高压密封原理,自主设计的网衣清洗装备结构见图1。主要由高压泵站、分流转盘、旋转接头、喷嘴、推进器、控制器等组成,工作原理为高压泵站提供高压流,经三通分流器进入分流转盘,分流转盘流道终端与喷嘴螺纹连接,喷嘴与分流转盘盘面夹角45°,高压流经微型喷嘴形成高速空化射流;同时,射流反作用力作用于转盘形成分流转盘旋转的驱动力矩,从而形成圆环形的清洗轨迹;通过控制清洗装备运动路径,可完成养殖网衣的清洗任务;调节螺旋桨控制电压可实现清洗装备与养殖网面靶距的调节控制。

图1 深水网箱网衣清洗装备结构示意图1. 分流转盘;2. 防护罩;3. 三通分流器;4. 微型喷嘴;5. 旋转接头;6. 螺旋桨Figure 1 Sketch of net washing equipment of deep-water cage1. Rotating cleaning dish; 2. Protective cover; 3. Current diverter of three way; 4. Nozzle; 5. Rotary joint; 6. Propeller

网衣清洗装备的性能参数见表1,影响分流转盘转速的主要因素是工作压力、流量、喷嘴与分流转盘夹角α等。

表1 网衣清洗装备性能参数Table 1 Performance parameters of net washing equipment

喷嘴射流反作用力计算公式为:

式中F'为喷嘴单位时间内流体的平均合力。

Q为工作水流量,v为射流流速,为喷嘴与分流转盘夹角。由牛顿第二定律写出分流转盘转动方程[19-20]:

J为旋转圆盘转动惯量,w为圆盘转速,R为射流出口与圆盘中心轴距离;M为摩擦扭矩,由流体黏性作用产生的阻力矩和轴承间摩擦产生的阻力矩构成。对方程 (3) 积分求解:

清洗装备分流转盘运动趋近于平衡时,圆盘转速稳态值:

推力系统由控制器和螺旋桨构成,控制器与螺旋桨通过10 m电缆通信,通过控制器调节螺旋桨输入电压控制推力大小,从而实现清洗装备与网面靶距的调节。控制器包括动力电源开关、电位器、电源开关、适配器和降压模块 (图2)。

图2 控制器原理图Figure 2 Schematic diagram of controller

1.2 试验材料及环境

试验地点位于中国水产科学研究院南海水产研究所花都基地试验车间,试验水槽尺寸为长1.2 m×宽1.2 m×高1 m,初始水槽水深为1 m,初始水槽内无流动。挂板设计参考Bi等[21],6只30 cm×30 cm 316不锈钢金属框架,框架直径为3 mm,6只网片规格为35 cm×35 cm,网片与框架用扎带系绑制成原始挂板,编号挂板为1~6号。原始挂板网片需保持绷紧状态 (图3-a),网片为绞拈无结网 (聚乙烯材质,网线规格0.23/3×3,缩结系数0.6/0.8)。挂板污损生物附着试验开展地点位于珠海市万山区桂山枕箱岛内侧深水网箱养殖基地,挂板悬挂于深水网箱网衣内侧,悬挂周期为4个月,对污损生物附着后的挂板称质量并记录,挂板污损生物附着情况见图3-b,值得注意的是本实验选用网片的污损生物附着程度远高于实际深水网箱养殖网衣生物附着水平,因此对清洗装备清洁性能提出了更高要求。汽油机带动高压泵站为清洗任务提供持续高压流,泵站额定流量50 L·min−1,配备量程0~50 MPa压力表、调压阀及高压流管;螺旋桨正向推力为 9.8 kgf,反向推力为 5.6 kgf。

图3 网片挂板a. 原始网衣挂板;b. 污损生物附着后的网衣挂板Figure 3 Net hanging boarda. Control group of hanging; b. Net hanging board after fouling organisms attached

1.3 试验方法

1.3.1 污损附着生物清洗 清洗试验设置 3种试验工况,喷嘴孔径为0.6、0.8和1.0 mm。试验涉及悬挂网衣挂板及网衣清洗装备安装固定。利用横杆将网片挂板悬挂于水槽中心,挂板上沿端距离水面为30 cm,下沿端悬挂10 kg配重,以保证网片在淹没环境下受外力扰动不会出现大幅度晃动,以模拟实际深水网箱水下网衣姿态。水槽上端放置另一横杆,通过清洗装备吊环及绳索将清洗装备与横杆连接,清洗装备分流转盘正对网衣挂板,调节绳索伸缩量控制网衣清洗装备的入水深度。控制器调节螺旋桨推力实现分流转盘与挂板靶距调节;改变喷嘴与分流转盘夹角可实现分流转盘转速调节。清洗试验前,分流转盘最右端与挂板左端对齐,试验过程中清洗装置自左向右运动,速率为30 mm·s−1,秒表计时,清洗装备运动至转盘左端与网片挂板脱离,结束计时,记录清洗时间。称量器 (最大量程6 kg,精度为 0.1 g) 称量挂板,反光式转速计(FT3406) 记录分流转盘转速,每组实验重复2次,记录清洗过程,挂板清洗试验工况见图4。

图4 挂板清洗试验工况Figure 4 Test conditions of hanging plate cleaning

1.3.2 网衣挂板清洁率 挂板清洁率计算:

式中M1为污损生物附着严重的挂板湿质量(称量时沥干水分,kg);M2为使用清洗装备清洗后的挂板湿质量 (kg);M3为以人工敲打、阳光曝晒等方式对污损生物彻底清除后的挂板湿质量 (kg)。

1.4 数值模拟

对淹没环境下网衣清洗装备关键部件喷嘴开展空化特性的数值分析,建立喷嘴的内部流场计算域,网格划分结果见图5。笔者此前在研究中[22-23],分别采用数值模拟及试验手段相结合的方法,对喷嘴结构变化引起的空化射流特性变化进行了分析,对数据模型的计算结果进行了试验验证,表明模拟结果与实验结果吻合度好,验证了数值模型的有效性。数值求解模型基于雷诺平均Navier-Stokes方程和k-ε湍流模型,流体相与气相作用关系选用Zwart-Gerber-Belamri空化模型,求解计算选用SIMPLE 算法[24-25]。

图5 计算区域网格划分Figure 5 Grid generation of computing area

为进一步验证计算模型的有效性和正确性,本文数值模型运用于Peng等[26]针对淹没环境下的喷嘴轴向水动力特性研究,将模拟结果与文献数据进行了对比,图6为淹没环境下喷嘴轴向静压力分布曲线图。计算边界条件设置:Inlet为压力入口条件,Pin=30 MPa;Outlet为压力出口条件;淹没环境压力为 0.1 MPa (10 m 水深)。基于计算模型获取的喷嘴仿真结果与Peng等[26]的计算结果较吻合,轴向静压最大误差在5%以内,表明本数值模型可以运用于淹没环境下喷嘴的水动力特性分析。

图6 喷嘴轴向静压力曲线图Figure 6 Pressure curve in axial direction

2 结果

2.1 网衣清洗装备的网衣清洁性能

为尽量贴合实际生产情况,基于高压泵站动力装置参数,开展固定输入流量的多工况下网衣清洗装备试验。网衣清洗装备挂板污损生物清除质量m=M1−M2,挂板污损生物质量 M=M1−M3。从整体试验结果分析,挂板污损生物的清除率受多因素共同作用,包括喷嘴入口压力、分流转盘转速、喷嘴孔径等。本试验结果表明最大网衣挂板清洁率可达79.76%,对应清洗装备参数输入压力为Pin=16.42 MPa,喷嘴缩颈直径为d=0.8 mm,该工况下网片挂板清洗前后效果见图7。网衣清洗装备单位时间内清洗面大、清洁率高,且装备未出现明显水泄漏现象,解决了清洗装备旋转机构高压水密封问题,可应用于离岸深水网箱养殖网衣的清洗。

图7 网衣挂板a. 清洗试验前的网片挂板;b. 清洗试验后的网片挂板Figure 7 Hanging boarda. Hanging board of net before cleaning test; b. Hanging board of net after cleaning test

清洗试验设置参数及挂板清洗前后结果见表2。相同流量下,清洗装备输入压力均能达到12 MPa以上,随着喷嘴孔径减小,水下分流转盘转速大幅增加,分流转盘转速介于 30.8~112 r·min−1;挂板清洗试验结果见表3,随着喷嘴孔径的增加,喷嘴出口流速由 354 m·s−1减小到 127 m·s−1;6组试验污损生物去除率最高为79.76%,水下分流转盘转速为 88 r·min−1。

表2 网衣清洗设备试验参数及结果Table 2 Test parameters and results of net washing equipment

表3 挂板清洗试验结果计算Table 3 Calculation of test results of hanging board cleaning

原始网片挂板长期放置海水,污损生物存在分布不均匀、重叠聚集性生长的特点,对清洗装备的挂板污损生物去除率测定有一定影响。同时以阳光曝晒、重物敲打等人工方式来实现网片挂板的彻底清洗,以及挂板制作过程中存在的网片余量等原因,易造成试验组原始挂板及彻底清洗后的挂板质量不均问题,但本试验结果表明整体变化趋势明显,对获取各试验组挂板污损生物去除率无明显影响。

2.2 数值模拟结果

相同流量下,开展对网衣清洗装备关键配件喷嘴数值模拟研究,模拟环境围压为30 kPa (淹深30 cm)。3种喷嘴在不同压力条件下的近壁面气相体积分数分布见图 8。Pin=18.8 MPa时,d=0.6 mm喷嘴最大气相体积分数为0.60;Pin=16.42 MPa时,d=0.8 mm喷嘴最大气相体积分数为0.63;Pin=12 MPa时,d=1.0 mm喷嘴最大气相体积分数为0.75;3种喷嘴的最大气相体积分数发生位置均位于喷嘴缩颈位置。喷嘴缩颈轴向距离介于5~7 mm,d=1.0 mm喷嘴气相体积分数远大于d=0.6 mm和0.8 mm喷嘴;d=0.8 mm喷嘴气相体积分数大于d=0.6 mm喷嘴;喷嘴缩颈轴向距离大于7 mm,3种喷嘴的气相体积分数分布迅速衰减,因此可以预测,喷嘴d=1.0 mm工况条件的清洗装备空化强度更佳。

图8 气相体积分数分布Figure 8 Distribution (vapor) of volume fraction

对比数值模拟结果与试验结果,试验组最大污损生物去除率为79.79%,对应的试验参数组合为d=0.8 mm、Pin=16.42 MPa、w=880 r·min−1;而气相体积分数最大试验组参数组合为Pin=12 MPa、d=1.0 mm,表明网衣清洗装备的清洁性不仅受空化强度影响,还受工作压力、分流转盘转速、射流速度等的共同影响。

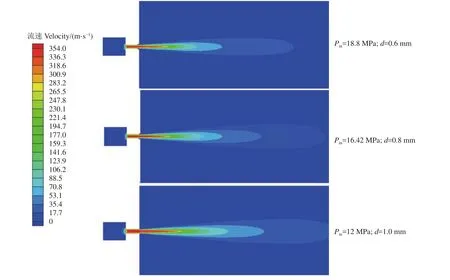

图9为水淹没环境下喷嘴速度云图。Pin=18.80 MPa、d=0.6 mm工况下,高速射流从出口最大流速 354 m·s−1,在距离出口 40 mm 位置流速为10.70 m·s−1,40 mm 淹没环境下流速的降幅达到96.98%;Pin=16.42 MPa、d=1.0 mm 工况下,高速射流从出口最大流速 230.81 m·s−1,在距离出口40 mm 位置流速为 13.27 m·s−1,40 mm 淹没环境下流速的降幅达到 94.23%;Pin=12 MPa、d=1.0 mm工况下,高速射流从出口最大流速127 m·s−1,在距离出口 40 mm 位置流速为 18.33 m·s−1,40 mm淹没环境下流速的降幅达到85.57%。淹没环境下流体黏性作用力使喷嘴射流速度发生了大幅度衰减,郭根喜等[20]对淹没射流环境下的射流空蚀特性研究表明,围压环境下流体剪切作用大幅度削减喷嘴的射流速度,淹没环境下空化射流作用在目标靶上形成空蚀圆环,印证了在相同条件下,一定靶距范围内,射流空化泡打击力为主要作用力。

图9 喷嘴速度云图Figure 9 Velocity nephogram of nozzle

3 讨论

3.1 污损生物去除率的影响因素

高压喷嘴空化强度的大小直接决定空化射流的冲击作用效果,在相同流量下,相比d=0.6 mm喷嘴和d=0.8 mm喷嘴,d=1.0 mm喷嘴具有最大气相体积分数,随喷嘴孔径的增大入口压力减小,喷嘴的空化强度有所提升,表明在输入压力介于12~18.8 MPa,喷嘴孔径的变化对空化作用的影响程度更大,与陈理[27]喷嘴孔径变化对喷嘴冲蚀影响程度实验研究相吻合。一定流量下,分流转盘喷嘴直径选定后,输入压力及分流转盘转速对应确定。相比另外2种喷嘴,d=1.0 mm喷嘴有最大空化强度及最大气相体积分数,污损生物去除率仅28.08%,表明清洗装备清洁率还受其他因素影响,本试验条件下的分流转盘转速为 30.8 r·min−1,可能由于转盘转速过慢导致附着生物去除率较小。6个试验组转盘转速介于 30.8~112 r·min−1,当转盘转速过大时,促使空化射流作用污损生物表面时间过短,达不到清除污损生物的有效作用时间,降低了清洗装备的清洁性能;当转速过小,处于移动状态的清洗装备易造成空化射流未作用到部分区域而引起污损生物去除率的降低。

3.2 清洗装备的清洁性能

挂板污损生物主要涉及中胚花筒螅 (Tubularia mesembryanthemum),翡翠贻贝 (Perna viridis)、网纹藤壶 (Amphibalanus reticulatus)、华贵栉孔扇贝(Chlamys nobilis) 等[28-31]。清洗试验后挂板表面泥土被全部清除,呈现网片及污损生物原色。清洗装备利用高压作用实现了贝类生物硬质壳体的破碎,但贝类生物具有强抓力的底部软质足丝盘极难彻底清除,仍留有丝状托盘吸附在网面[32]。其次,试验结果表明仍有部分贝类污损生物存留,这是因为在清洗试验中不同挂板区域存在空化流对污损生物作用角度不同引起的打击力作用差异,这与陈欣欣等[33]对淹没水射流的冲击角度对冲击力作用的研究结果契合,空化流与污损生物的作用角度越大,空化射流与作用对象形成的射流厚度越小,网衣冲击效果越好。

网衣挂板清洗后以残留壳体及足丝盘为主,清除不彻底的原因可能有以下几类:1) 贝类及托盘触角群污损生物多以群落聚集方式吸附在网衣,需更长空化射流作用时间;2) 喷嘴结构参数及分流转盘结构有待进一步优化;3) 本文选用的网衣试验挂板为极端污损生物附着情况,远高于实际深水网箱养殖生产的网衣清洗标准。国内对自研深水网箱网衣清洗装备的设计及清洁网箱性能分析的相关报道还较少,本研究是空化射流式深水网箱网衣清洗装备网衣清洗性能及实验方法的探索性研究,可为其他清洗装备技术研究提供参考。但鉴于试验条件限制,还无法对该清洗装备参数,包括淹没环境下的打击性能测试及打击力有效作用区域等参数开展研究,因此后期还需进一步开展网衣清洗装备的清洗性能研究。

4 结论

网衣清洗装备的污损附着生物去除率介于28.08%~79.76%,清洁效率受多因素影响,涉及输入压力、喷嘴直径、分流转盘转速。根据数值模型得出,在一定流量下,相较于入口压力,清洗装备喷嘴直径的变化对淹没环境下喷嘴空化强度的影响程度更显著。试验结果表明,喷嘴直径为0.8 mm,分流转盘转速为 88 r·min−1,入口压力为 16.42 MPa时清洗装备的网衣污损生物去除率最大,分流转盘转速对清洗效果影响显著。贝类污损生物在清洗装备空化射流冲击作用下主要以壳体破碎的形式脱落,清洗后以具有较强吸附力的贝类软质足丝盘为主要残留物,仍有部分贝类附着生物残留,污损生物的清除效率与空化射流作用的角度相关。