重油气化炉过氧爆炸对煤焦气化炉安全运行的思考

李夫元

(中国石化镇海炼化分公司,浙江 宁波 315000)

为调整炼厂氢气的原料结构,满足成品油加氢改质的需要,同时大幅度降低工业氢气的生产成本,国内多套制氢装置都进行了原料劣质化改造。尤其采用水煤浆气化技术,以煤及石油焦为原料生产粗合成气,提高企业的整体经济效益,增强企业的抗风险能力。镇海炼化从重油制氢发展到煤焦制氢,重油制氢装置是从日本宇部成套引进,其中重油油气化单元采用德士古部分氧化工艺技术,它是以蒸汽、重油、氧气为原料,在8.7 MPa、1350 ℃的条件下,在气化炉内发生部分氧化反应,生成以CO+H2为主(约92%)的工艺气;1984年建成投产,2011年改建为供氢能力9万Nm3/h。煤焦制氢装置采用中国石化与华东理工大学联合开发的SE平推流水煤浆“非催化部分氧化法” 工艺气化技术,以煤和石油焦为生产原料,与氧气、水在高温高压下进行气化反应生成粗合成气,气化炉2开1备(ф3000),6.5 MPa,878 t/d(干基)(25%石油焦+75%煤工况),2019年建成投用。目前又有一套新建的煤焦制氢装置正准备投用。

以油或煤、焦作为原料制气,在氧化工艺气化过程中都存在着过氧爆炸可能。由于气化炉工艺原料物性的改变,使工艺操作条件更为苛刻,安全生产难题也接踵而至。尤其在2008年,采用谢尔渣油气化工艺技术的九江化肥,因气化炉过氧发生了工艺气管线爆裂事故,由此,油气化系统的安全运行更加引人关注。2009年2月总部召集各路专家会诊,探讨避免类似事故发生的良策。

1 问题简述

2008年12月24日15:46时九江化肥合成氨装置高压渣油泵变频器出现故障,气化B炉紧急停工,发现MOV141B阀有故障无法关闭。16:28在仪表调试MOV141B阀过程中,阀后管线发生爆裂着火(见图1)。事故是因气化B炉产生过氧,含氧气体与A炉出口工艺气混合并引发管道爆裂[1]。

图1 九江化肥爆裂点前后工艺图Fig.1 Technological diagram of Jiujiang Chemical Fertilizer before and after bursting point

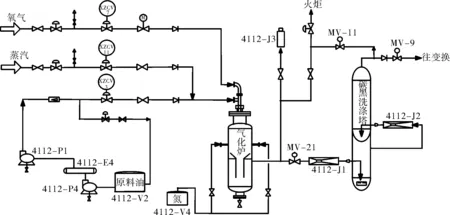

相比九江化肥谢尔废锅流程,我公司采用的德士古油气化工艺(图2)激冷流程比较短,设备较少,尤其是在氧气管线的设置上,仅保证了管线的安全,发生过氧的概率更高。在采用脱油沥青(DOA)作为装置气化原料的2003年、2004年间,也发生过气化炉过氧事件,导致催化剂失活等停车事故。对比九江事故,我公司气化炉开、停时,也存在着过氧风险;管线和设备也存在着盲端,同样也存在冷凝腐蚀、爆炸等不安全因素。

图2 镇海炼化重油制氢装置油气化单元流程简图Fig.2 Schematic diagram of the oil gasification unit of the heavy oil hydrogen production unit in Zhenhai

2 原因分析

2.1 过氧原因

从图2流程可见,气化炉升温阶段的气体中不可避免地含有残氧;若投料前氧气入炉联锁阀(氧阀)泄漏,那么过氧会更严重。还有投料初期炉温偏低,耗氧不彻底,往往含有1%~2%的残氧。气化炉正常运行时入炉氧气在气化炉中完全消耗,但当操作不当或开、停车时就可能出现“过氧”的情况,特别是在开车过程中更易发生“过氧”可能,从实际操作和历年事故中可归纳为以下几种[2-5]。

(1) 气化原料品质差造成过氧。原料DOA粘度高、雾化效果差、流速低,出口流动速度仅为10 m/s;高温生成低熔点(V2O5等)物质在烧嘴喷口端部结垢,烧嘴油通道局部堵塞DOA偏流,造成氧气烧嘴局部过氧,火焰偏向燃烧甚至返舔烧嘴,炉膛内高温气体的返混加剧,烧嘴损坏,炉壁超温。

(2) 低负荷运行产生过氧。低负荷时,入炉物料体积流量大幅减少,出烧嘴物料的流速急剧降低,火焰黑区大大缩短,雾化角度变大,回流区缩小,燃烧区上移,向火面温度升高,进而加快烧嘴部位温度升高,再加上低负荷下雾化不好,造成烧嘴局部过氧,烧嘴损坏,雾化状况恶化,产生过氧超温。

(3) 设备故障导致过氧。装置投产二十多年来,虽然部分设备内件和仪表、电气已更新,但元器件老化等仍十分严重。因为仪表指示失灵、联锁未启动、假流量和原料油泵故障,联锁拒动造成气化炉没有跳车,氧油比失衡,入炉氧气严重过量。

(4) 管理不到位、操作疏忽导致过氧。对气化原料特性改变认识不足,对气化炉过氧判断不准,导致气化炉过氧超温、烧嘴损坏,或处理方法不当,没有及时、准确采取有效措施,过量的氧气带往后系统继续氧化反应,导致催化剂失活和装置停工。

2.2 爆炸分析

(1)重油气化炉

以渣油为原料的部分氧化工艺,从其反应过程来看是强氧化剂-纯氧(98%)与可燃物-渣油及缓冲剂-蒸汽(10.0 MPa)在气化炉内混合后发生燃烧反应。因此,从工艺特性及流程设置上看都不可避免地存在着氧化剂与可燃物的直接接触。气化炉投料至升压到3.0 MPa前,工艺气在碳黑洗涤塔前放空,其MV-9、MV-11是闭合状态(见图2)。投料初期1%~2%的残氧,流经塔后放空就会有“回混”的危险。若投料前氧气入炉联锁阀(氧阀)稍有泄漏,随着系统主阀的开启,有更多的氧气漏入系统,向碳黑洗涤塔扩散,待气化炉投料后残留在系统内的氧气一部分将随工艺气体一起排入火炬系统,另一部分则被赶往碳黑洗涤塔上塔,这部分氧气将与工艺气一起形成混合爆炸性气体[6-7]。

投料后流体在系统内的流动主要以平推流为主,漏入系统的氧气在管道中流动时,在轴向上没有“回混”,未能形成爆炸性混合物。但当被工艺气体推至系统的盲端──碳黑洗涤塔上塔,塔内的结构组成为过氧气体的充分混合创造条件,并形成了混合爆炸性气体[8]。当然如果漏入系统的氧量过多,或者装置停车后氧气漏入系统,那么爆炸位置将会提前。

形成爆炸条件除可燃物、助燃物且可燃物的浓度在爆炸极限范围内以外,还必须由外界提供一定的点火能量。原料油正常情况下含硫量在3%以上,在气化炉内这部分硫将转化为硫化氢,硫化氢则能与铁、镍等金属物质发生反应, 生成硫化铁和硫化镍,硫化铁和硫化镍的自燃点很低,在有氧气的环境下很容易燃烧,硫化物自燃结果便给爆炸提供了外在的能量。二是介质在管内流动极易产生静电,这时如因设备接地不好,也将给爆炸提供外在的能量。当然,前者的可能性比后者大得多。

所以油气化系统的爆炸常发生在碳黑洗涤塔,其原因是在塔内形成含H2、CO和O2的爆炸性混合气体。另外,爆炸性混合气体的原始温度和原始压力越高,爆炸极限范围越大,爆炸的影响力也越大,给生产造成的损失也越大。

(2)煤+焦气化炉

在煤浆制备、进料过程中,由于回路故障、FV开度过大,导致磨煤水进磨煤机流量过高;称量给料机转速过慢,导致原料煤进磨煤机流量过低或无流量;磨煤机入口管线堵塞,也会导致原料煤进磨煤机流量过低或无流量;冲洗水手阀未关,会导致冲洗水流量过高。这些都出现因煤浆浓度降低,气化炉过氧可能超温,导致闪爆。

还有在煤浆进料过程中,由于外环煤浆管线流动不畅,会出现气化炉内环煤浆量过高,合成气可能窜入烧嘴外环,可能局部过氧导致点燃,致使烧嘴损毁,潜在爆炸风险。煤浆管线堵塞,煤浆给料泵出口压力过高,气化炉氧煤比升高,导致过氧;煤浆槽底部联通手阀误开,液位过低或无液位,会产生气化炉过氧。

3 预防和改进

3.1 预防措施

(1)杜绝过氧的发生,首先是解决氧气漏入系统的问题。原设计所选的阀门泄漏标准为ANSI五级标准。即:在0.3 MPa差压的情况下,其每分钟的泄漏量为小于8~10个气泡。但是,阀门在动作几次之后,很难满足这一高标准的检漏要求,要解决问题,须从其它途径来弥补这一缺陷。

①每次投料前必须对氧气入炉联锁阀进行检漏,确保阀门无内漏。确认无泄漏后至投料前不得开关此阀。保证氧流量在投料前建立并放空,氧气放空时间距投料时间间隔不超过15分钟。氧气入炉电动截止阀不宜过早打开,中控打开氧气入炉电动阀,距投料时间间隔不超过3分钟。气化炉停车后,应立即关闭氧气手动入炉阀,同时确认氧气电动阀和调节阀均已关闭。

②气化炉升温阶段,必须进行塔前排放,避免同滞留在塔内的CO、H2气体形成爆炸性混合气体。投料后升压至3.0 MPa前,气体也必须在塔前放空。

③ 投料前隔离气体主阀,采用间歇式置换充高压氮,彻底置换碳黑洗涤塔系统,确保O2含量<0.2%。置换合格后,距投料时间间隔不超过1小时,超过1小时须重新分析。投料失败后(三个物料都入炉后又停)对洗涤塔要再次氮气置换并取样分析O2<0.2%。

④ 投料温度必须在1000 ℃以上,防止低温投料燃料燃烧不充分,产生过氧。

⑤气化炉投料后立即投用氮塞、自动停车“联锁”切至正常。

(2) 严格控制气化炉的氧油比。确保原料气化过程中,氧油比控制在0.7标米氧气/公斤渣油—0.8标米氧气/公斤渣油,调整炉温、气体成份和炭黑含量。提高渣油雾化质量,促进油雾与氧气的二次雾化效果,减少裂解碳黑的生成量。

(3)稳定原料油质量。调和、掺混一定比例的高品质渣油,降低和控制好投入气化炉原料油的粘度,将原料DOA的恩氏粘度控制在1.5~3.5E。因实际粘度较大,操作压力作相应提高,油的预热温度宜控制在186 ℃左右。

(4) 稳定4112-P4循环给油泵吸入流量,同时保证占P4打量的2/3回V2罐。减少打量不稳给氧油比造成控制失衡。及时清理进口管线积炭,避免油泵抽空而气缚。

(5)稳定4112-P1高压原料油泵打量。确保油泵进口管线畅通无泄漏,进出口单向阀灵活无卡涩。确认几个压力差、油泵电流和转速、系统压力、油流量计正常。

(6) 对机、泵、阀设备和管线盲端定期检测,消除冷凝腐蚀、积炭、FeS危害,电气对渣油泵、液氧泵等机泵的变频器运行维护,仪表对氧阀查漏、调节阀确认,要做细、做严、做实,有人监护,有人确认,有人记录。

3.2 改进措施

3.2.1 气化炉入炉氧气管线改造

德士古油气化流程的氧气管线设置比较简单,正常运行时密封少,保证了氧气管线的安全可靠。

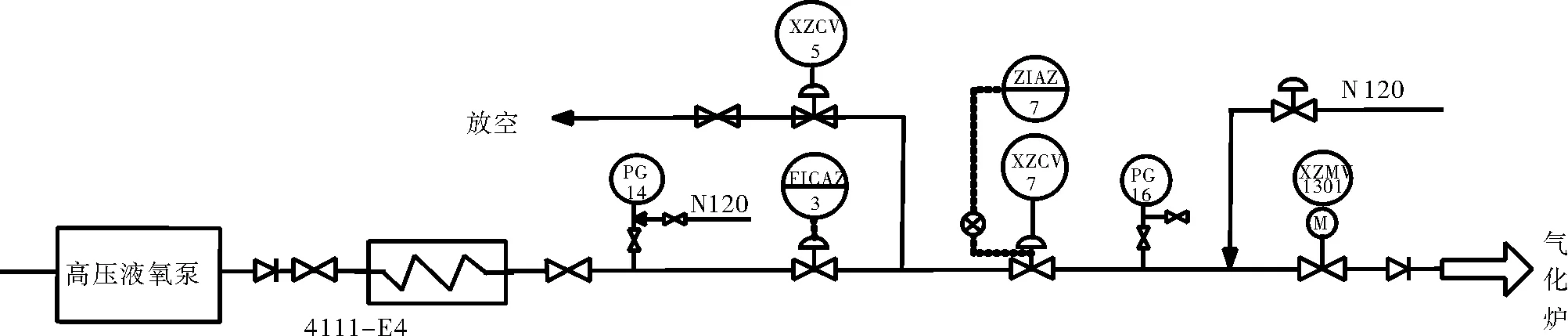

图3 镇海炼化德士古氧气流程图Fig.3 Oxygen flow chart of Texaco refinery in Zhenhai

氧气管线的外漏的安全问题比较容易解决,不太会造成气化炉过氧。但内漏引起的气化系统的安全事故,因其不易被发现具有很大的隐蔽性而很难避免,气化炉的过氧问题随时会发生。

在气化炉入炉氧气管线增设氮塞、安装氧气排放阀,并将入炉阀改为电动阀,从而进一步防止气化炉停车后,氧气漏入炉膛。在气化炉停车电磁阀及电动阀关闭后,将高压氮充入此段管线之间,来隔离氧气。当气化炉开车时,将高压氮充入氮塞区,可检查氧阀及电动阀是否泄漏,从而决定是否对阀门进行处理。

3.2.2 改变氧气入炉联锁阀结构

将软密封阀改为双阀板带板间放空阀的阀门,从本质上避免了气化炉开、停车过程中高压氧气漏入系统的可能。此阀在两阀板间设置了一只放空阀,在气化炉开车前,此阀关闭,板间放空阀开,投料时自动切换,放空阀关,主阀开。气化炉停车时,该阀同样会自动重复以上操作。

3.2.3 增加气化炉原料渣油流量计

三台气化炉的入炉原料油均增加一台契式流量计,与原流量计组成“二取一”联锁,提高入炉原料油流量指示的可靠性设置。在某一台电磁流量计发生计量不准确的时候,还有另外一台流量计可以显示。不仅增加了可以参考的计量,而且可以把不准确的油电磁流量计替换出系统DCS联锁的二选一计量,以确保系统联锁的可靠性,不会发生联锁误动作,满足装置的安全运行需要[9]。

3.2.4 降低DOA的粘度

将原有的S5蒸汽伴热改造为S10蒸汽伴热,将管线的两股伴热改为三股伴热。同时将原来的离心泵更换成适合输送高粘度物料的螺杆泵,在DOA进气化炉前增加了一只原料加热器,用S100蒸汽作为加热介质,DOA通过加热器的提温从而达到烧嘴对粘度的要求。

3.2.5 在系统中增加氧油比报警

氧油比是气化反应的一个核心工艺参数,对气化工况的调节十分重要。提高氧油比可以提高气化反应的温度,温度高对甲烷和碳黑转化反应的速度和平衡都是有利的,但温度上升到一定值后再提高氧油比,会导致有效气产率下降。氧油比的理论用量可按氧/碳=1计算得出,使用沥青后,沥青中的“C”含量比渣油中的高,所以使用沥青后,应适当提高氧气的用量。对现有的DCS操作画面进行修改,在系统中加了氧油比报警。对DCS主操作画面进行监控、操作的同时,还可以同时监控到高压油泵的电流、压力、压差等相关参数,对发生的工艺变化就可以作出及时的反应。

3.2.6 完善过氧爆炸保护相关设施

(1)重油气化炉

实施氧油比投自动调节。当发现或可能发生过氧时,及时关闭氧阀。DCS画面增加高压渣油泵转速监控,并设置低转速报警和联锁。对应气化原料改变,及时完善报警及联锁保护。气化炉增加氮塞,4112-P4循环给油泵接跨线,4112-P1高压原料油泵出口装缓冲罐,增加原料油加热器等。

(2)煤+焦气化炉

核算可能导致气化炉内发生闪爆的最低煤浆浓度(经核算最低煤浆浓度为46.3%)。低压煤浆泵入口取样分析,气化炉多点温度监控及报警,给料机出口联锁,控制给料机出口流量,提供煤浆槽缓冲;冲洗水管线增设切断阀,程控自动开启冲洗水并增设延时高报警;水洗塔顶部带高低报警,外环煤浆线新增触发联锁,确认烧嘴外环煤浆通道充满煤浆的最低安全流量,煤浆给料泵出口组态增加PHA,煤浆槽备用列手阀应为CSC等。

3.2.7 加强管理和技术培训力度

加强油气化系统的安全运行管理,增加气化炉异常和事故状态下的“过氧”处置内容。加强学习和培训,通过岗位练兵提高处理异常工况的能力。

4 结 论

通过思考分析,找出了过氧的主要因素,采取了针对性的预防。由于改进措施的逐渐实施,因气化炉过氧而导致停车的次数明显减少。但是,通过上述分析可以看出,在目前的急冷流程中,气化系统内发生过氧造成爆炸、停车的可能性始终存在。下一步应考虑设置氧油比(或煤浆浓度)投自动调节、更换4112-P1-3渣油泵电机变频器,进一步完善报警及联锁保护。并通过加强我们的日常管理,进行适当的技术改造,不断落实改进措施,事故是完全可以避免的。

——过氧碳酸钠