横向交变磁控DP-TIG焊电弧熔池特性研究

瞿怀宇, 刘芬霞, 刘文兰, 冯晓春, 余江瑞, 付小月

(1. 兰州理工大学 技术工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

钨极氩弧焊(TIG)具有焊缝纯净度高、焊接品质高的优点,广泛应用于航空航天、压力容器制造等领域,但TIG焊生产效率低,限制了这种焊接方法的进一步应用.提高焊接生产效率是推广TIG焊应用范围的关键,而增大焊接电流是提高TIG焊接效率的途径之一.刘自刚等[1-2]通过提高钨极冷却能力增大焊接电流,基于此,提出了一种改进的TIG焊接方法——深熔钨极氩弧焊(deep penetration TIG welding,简称为“DP-TIG焊”).该焊接方法通过双层水冷结构的焊枪对钨极高效冷却,强制压缩焊接电弧,获得挺度高、能量密度大的焊接电弧,实现增大单道焊接熔深、提高焊接速度、增大熔敷速率的目的.

但增大焊接电流会使焊缝出现咬边、驼峰等缺陷[3].因此,改善大电流条件下的焊缝成形尤为重要.磁场辅助焊接是近年来新兴的技术手段,通过磁场作用影响熔池流动、电弧形态及熔滴过渡行为等可改善焊缝成形及组织、提高焊缝性能及生产效率[4-8].目前,研究者主要将不同形式磁场施加到传统TIG焊上,研究磁场对传统TIG电弧及焊缝成形的影响[9-12],鲜有关于磁场对DP-TIG焊电弧和焊缝成形影响的报道.

本文在横向交变磁场作用下,研究不同励磁参数对DP-TIG电弧和熔池特性的影响,对揭示磁控作用下DP-TIG焊缝成形机理、提高其焊接效率以及扩大该方法应用范围具有重要意义.

1 试验条件

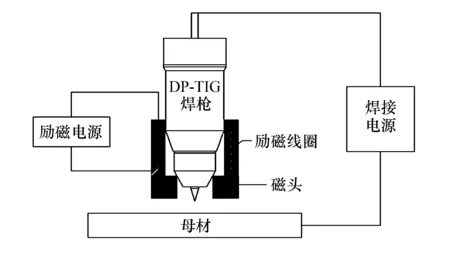

试验母材为Q345B,规格为500 mm×200 mm×12 mm,焊材牌号为ERNiCrMo-3,焊丝直径为1.2 mm.焊接电源采用米勒Dynasty700,焊接电流在0~700 A调节.自行研制磁控装置,其可分别调节励磁电流和交变频率,励磁电流在0~100 A调节,交变频率在0~500 Hz调节.试验系统如图1所示,采用的焊接工艺参数见表1.

图1 焊接试验系统示意图Fig.1 Diagram of welding test system

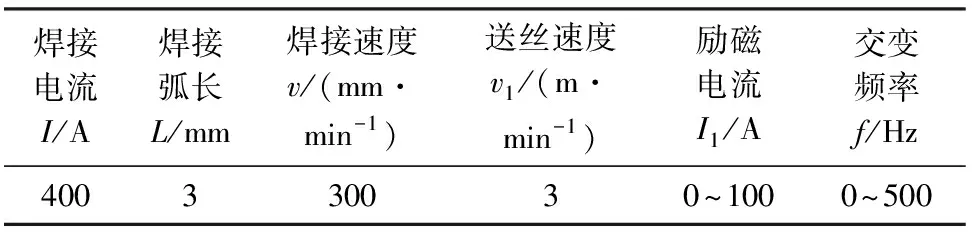

表1 焊接工艺参数

2 试验结果与分析

2.1 横向交变磁场下的电弧状态

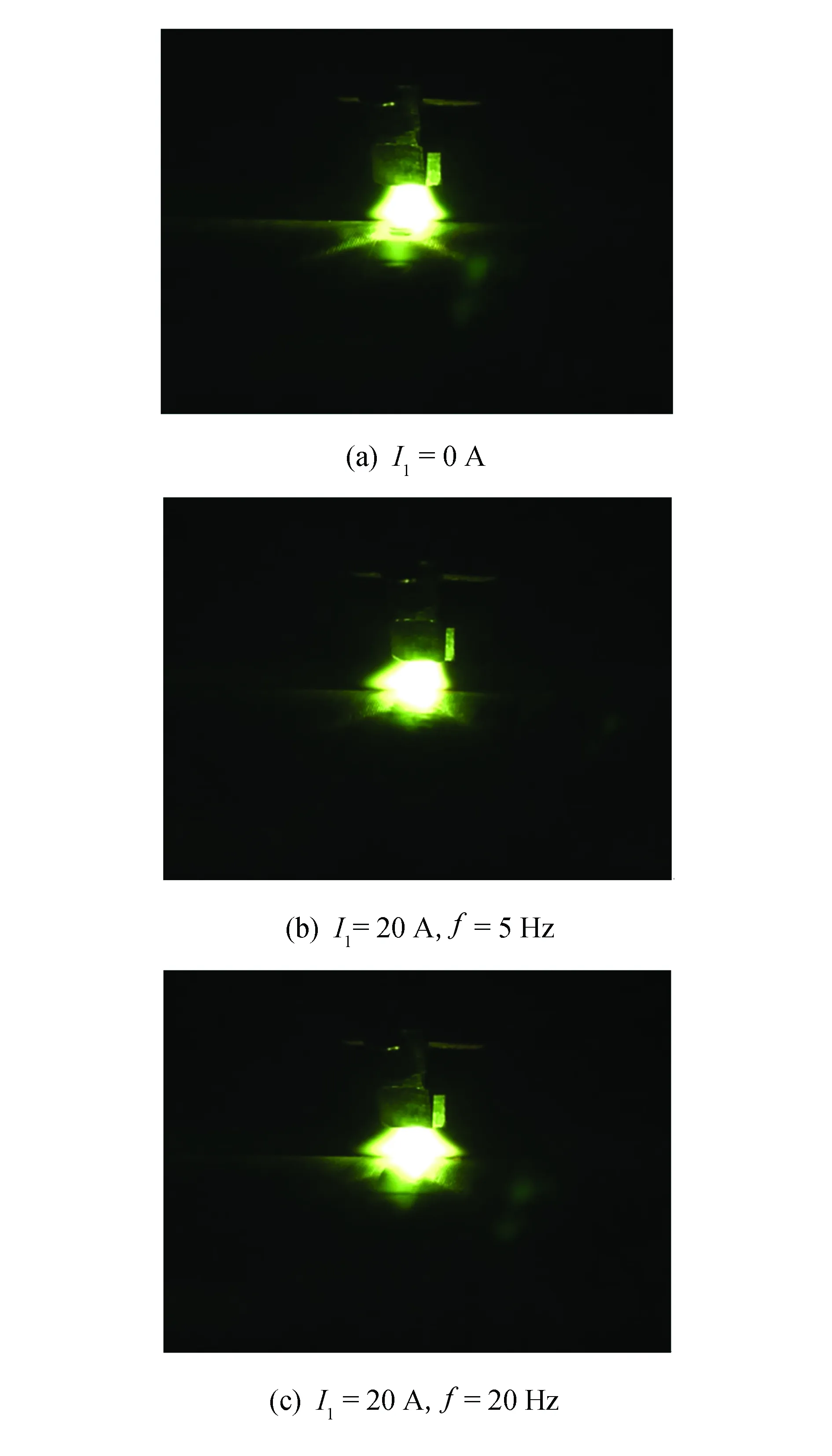

采用高速摄像系统对电弧状态进行拍摄,在无励磁电流时,电弧状态呈现为传统TIG电弧钟罩状,如图2a所示.当励磁电流为20 A、交变频率为5 Hz时,电弧发生明显的偏转现象,如图2b所示.随着交变频率的增加,电弧偏摆的幅度降低,逐渐又呈现为钟罩状.如图2c所示,励磁电流为20 A,交变频率为20 Hz时,电弧为钟罩状,但电弧阳极表面宽度相比无励磁条件下增大,说明在此条件下,焊接电弧出现了发散现象.

图2 不同励磁参数下的电弧形态 Fig.2 Arc shapes under different magnetic excitation parameters

2.2 不同励磁参数对电弧压力的影响规律

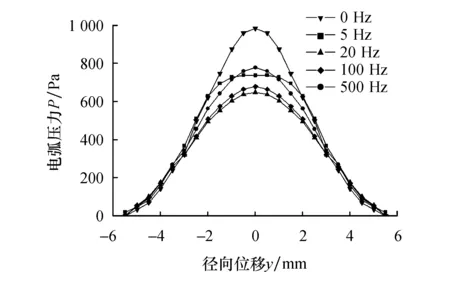

在焊接电流400 A、励磁电流20 A的条件下,分别给定励磁交变频率为0、5、20、100、500 Hz,采用小孔法测量DP-TIG电弧阳极表面的压力[13-14],如图3所示.

从图3可以看到,当无励磁电流时,电弧压力峰值达到了950 Pa以上,在励磁交变频率5~500 Hz,随励磁交变频率增大,DP-TIG电弧压力峰值先降低后增大,其中,励磁交变频率为20Hz时,电弧压力峰值最低,降为650 Pa,相比无励磁电流时的峰值压力降低了约1/3.因此,可通过调整横向交变磁控参数改变DP-TIG电弧压力分布情况,从而实现不同的焊接工艺,小孔焊接时采用较高的交变频率,表面堆焊时采用较低的交变频率.

图3 不同励磁交变频率下电弧压力Fig.3 Arc pressures under different magnetic excitation frequencies

2.3 不同励磁参数下的熔池截面形状

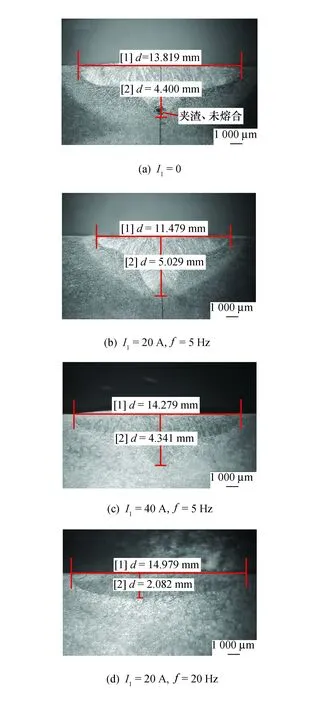

大电流DP-TIG焊不填丝焊接,在无励磁电流条件下,当焊接速度达到临界值时,焊缝表面成形出现咬边和驼峰缺陷,采用金相腐蚀法观察熔池截面,焊缝内部存在夹渣和熔合不良现象,且缺陷部位集中在最大熔深处,如图4a所示,其中,夹渣由大电流条件下烧损的钨极或焊缝表面氧化物在电弧力作用下被卷入焊缝底部产生.当采用横向交变磁控焊接时,焊缝表面成形得到改善,截面无夹渣和熔合不良情况,如图4b所示为励磁电流20 A、励磁交变频率5 Hz时的熔池截面形状.通过调节励磁电流和交变频率可改变焊缝熔深,熔池截面形状由指状向锅底状过渡,如图4c、4d所示.横向磁场作用下,熔池截面形状改变主要是由于电弧形态变化导致电弧中心压力峰值降低、温度分布梯度变缓.

图4 不同励磁参数下熔池截面形状Fig.4 Weld pool section profiles under different magnetic excitation parameters

2.4 横向磁控DP-TIG焊接工艺验证—镍基堆焊

对于堆焊而言,希望焊材被母材稀释的越少越好,即焊缝熔深应尽可能浅,从而达到更好防护母材的效果,因此,应采用较小的电弧压力进行焊接.取励磁电流20 A、交变频率20 Hz,在Q345B板材表面堆焊一层镍基金属,堆焊厚度为3 mm,堆焊焊缝表面成形如图5所示.

从图5可以看到,焊缝过渡光滑,表面成形良好,无咬边.采用X射线对焊缝进行检测,焊缝内部无气孔、熔合不良等缺陷.采用光谱分析仪对焊缝表面各区域化学成分进行检测,焊缝表面各点铁含量均小于5%,焊材被稀释程度较低.

3 讨论

当没有外加磁场时,DP-TIG焊电弧压力呈高斯分布,电弧中心压力较高,当焊接速度升至某一临界值时,在高焊速及大电流条件下,电弧压力使得熔池表面下塌为一个很薄的液态金属层.同时,由于焊接速度较高,熔池被拉长变窄,电弧下方的液态金属被推向熔池尾部并堆积.当电弧继续前移时,熔池前部的凹陷区域和熔池尾部交接的过渡区域因不能获得充足的热焓而提前凝固,从而阻止了熔池液态金属继续向尾部流动,也阻止了熔池尾部液态金属的向前回流.因此,在大电流高速焊接时焊缝表面极易出现咬边和驼峰缺陷.如图6所示,电弧作用力Pa与熔池静压力Pc以及熔池表面张力Ph在焊接过程中应达到动态平衡,但当电弧作用力大于熔池静压力和表面张力之和时,焊缝过渡点易出现如图4a所示的夹渣和未熔合缺陷.外加周期变化横向交变磁场时,电弧等离子体最大温度、阳极表面电弧压力、阳极表面电流密度在每个周期内呈现一定波动性,电弧峰值压力降低,加之磁场的搅拌作用,熔池后排力降低,流动性增加,减少了焊缝成形咬边和驼峰缺陷.

施加横向交变磁场后,熔池液态金属向后流速逐渐降低、横向流速逐渐增加,从而影响熔池表面的温度分布,温度梯度较平缓,熔池内的温度分布更加均匀,改善了熔池冷却条件,因此,熔池截面由指状向锅底状过渡.

对于堆焊而言,较低的电弧压力和平缓的温度分布有利于降低焊接熔深,从而降低母材对焊材的稀释作用.此外,镍基合金熔池金属粘度较大,熔池流动性差.因此,外加交变磁场可改善镍基堆焊时熔池金属的流动性,从而获得良好的焊缝成形.

4 结论

外加横向交变磁场能够改善DP-TIG焊缝成形缺陷,主要结论如下:

1) 在横向交变磁场作用下,随着励磁交变频率的增大,DP-TIG电弧压力峰值先降低后增大.在交变频率为20 Hz时,电弧峰值压力最低,相比无励磁电流时降低约1/3.

2) 在横向交变磁场作用下,随着励磁交变频率的增大,DP-TIG熔池截面形状由指状向锅底状过渡,且通过调整交变频率可改变焊缝熔深.在交变频率为20 Hz时,焊缝熔深最浅,在此参数下进行镍基堆焊,焊缝表面铁含量可达到5%以下.