滑动摩擦加工挤压Mg-Dy-Ni合金的显微组织、力学及腐蚀性能

毕广利, 陈思琦, 姜 静, 李元东, 张于胜, 蒋春宏

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050; 2. 西北有色金属研究院 新材料研究中心, 陕西 西安 710016; 3. 兰石铸造有限公司, 甘肃 兰州 730050)

镁合金具有密度低、比强度高、良好的阻尼、可加工性和可生物降解性等优点,并在运输、通信、电子和航空航天领域具有重大的应用潜力[1-2].然而,低的力学性能和较差的耐腐蚀性能限制了其发展[3-4].因此,同时提高力学性能和耐腐蚀性是研究人员一直追求的目标.据报道,剧烈塑性变形(SPD)工艺是提高镁合金上述性能的有效方法,其包括等通道角挤压(EACP)[5]、高压扭转(HPT)[6]、高比率差速轧制[7]、表面机械磨损处理[8]和滑动摩擦处理(SFT)[9]等.其中,SFT可通过改变合金的微观组织,改善合金的耐蚀性和强度[10-11].SFT不但细化合金的晶粒,而且可以改善第二相颗粒的分布,进而通过细晶强化和析出强化提高合金的强度.Hou等[12]通过SFT加工,在粗晶(CG,平均晶粒尺寸:25 μm)的AZ31合金板上成功地形成了纳米晶表层(表层平均晶粒尺寸为70 nm).与CG相比,经过SFT加工的合金的屈服强度(236 MPa)提高约为2倍,合金的析氢速率由0.44 ml/cm2/h降至0.17 ml/cm2/h.Liu等[13]采用SFT方法制备了梯度Mg-6Zn-0.2Y-0.4Ce-0.5Zr合金板材,在其表面形成了晶粒尺寸为98 nm的纳米晶表面层.通过电化学测试和析氢实验研究了SFT层和无SFT层在3.5%NaCl溶液中的腐蚀行为.研究结果显示,晶粒尺寸的减小促进了钝化膜的形成,第二相颗粒的重排抑制了合金的腐蚀速率,提高了纳米晶层的耐蚀性.另外,SFT诱导的组织会呈现新的织构类型[14],当晶粒存在较高的残余应力时,织构将发生弱化,从而导致合金的屈服强度降低[15].

目前,含LPSO相的变形镁合金(挤压、轧制和锻造)的研究备受关注,该合金显示了优异的室温和高温力学性能[16-18],其优异的力学性能主要来自晶粒细化和LPSO相强化.然而,随着LPSO相的析出,合金的电偶腐蚀倾向增加,导致合金的耐蚀性能降低.据报道LPSO相对Mg合金的腐蚀性能具有双重作用,该相不仅可以作为微阴极加剧腐蚀[19-20],而且也可以作为α-Mg基体的腐蚀屏障[21-23].LPSO相对合金耐蚀性的影响主要与相的结构类型[24-25]、分布[21,26]、形貌[27-28]和体积分数[19-29]有关.例如,Peng等报道14H-LPSO具有快速的氧化膜修复能力,在裂纹中形成一种新的致密氧化膜,有效地阻止了溶液介质与基体的接触.Zhang等[26]研究了含有不同Zn和Y含量的Mg-Zn-Y合金的腐蚀性能,结果表明,在Mg97Zn1Y2合金中连续网状分布的LPSO相有利于阻止合金的腐蚀.

除了第二相的影响因素外,织构[30-31]、位错密度和晶粒尺寸[5,12]等结构因素已被证明对微电偶腐蚀、耐蚀性能及力学性能有着显著影响.为了进一步提高含LPSO相合金的力学及腐蚀性能,本文拟利用SFT改善合金的表面层显微组织,细化合金表面层的晶粒,改善合金的LPSO相性质(结构类型、分布、形貌和体积分数),同时提升合金的力学及腐蚀性能.在前期研究的基础上,以含LSPO相挤压Mg-12Dy-1.1Ni合金作为研究对象,研究了SFT前后合金的组织演变,探讨了SFT合金力学及腐蚀性能与组织的关系.

1 实验

以纯Mg(99.99%),Ni(99.99%)和Mg-20Dy wt.%中间合金为原料,采用半连续铸造的方法制备了Mg-12Dy-1.1Ni合金锭[16],将直径90 mm,长500 mm的圆柱形坯锭放在SX2-4-10型箱式电阻炉升温至480 ℃,保温12 h进行均匀化处理.合金锭被挤压成宽50 mm,厚8 mm的挤压板(挤压温度:450 ℃;挤压比:17∶1;挤压速度:3 mm/s).利用直径为10 mm的球形WC-Co摩擦头对挤压样品进行滑动摩擦加工,如图1所示,其中摩擦头施加的载荷为500 N,首先以0.2 m/s的速率沿x轴正方向滑动40 mm,停止后再沿y轴正方向移动30 mm,随后以相同的速率沿x轴的负方向滑动40 mm,该过程为一次往复运动.停止后沿y轴正方向移动30 mm进行下一次往复运动.通过50次往复运动后,以相同的工艺参数在挤压板材的上下两个表面分别获得了尺寸为40 mm×30 mm的滑动摩擦加工区域.

图1 滑动摩擦加工工艺原理图Fig.1 Schematic diagram of sliding friction treatment

利用MeF3型光学显微镜(OM)、D/MAX-2400型X射线衍射仪(XRD)和扫描电子显微镜(SEM,JSM6700)对合金的显微组织和物相进行观察分析.金相试样经粗磨、细磨、抛光后在苦味酸溶液(2.75 g苦味酸、45 mL乙醇、5 mL蒸馏水、2.5 mL乙酸)下腐蚀,然后立即在乙醇溶液中清洗.拉伸测试在Instron 1211型万能拉伸机上完成,拉伸速率为1×10-3s-1.硬度测试在HV-100型显微硬度计上进行,载荷为100 g,保载时间为15 s.每个试样测试至少10个硬度值,取其平均值.

合金的腐蚀测试主要包括电化学和浸泡测试.电化学测试是在CHI660E的电化学工作站上完成.所有合金试样的动电位极化(PDP)曲线和电化学阻抗谱(EIS)均在0.1 mol NaCl溶液中进行.标准的三电极方法用于EIS测试,即以被测面积为7 mm×7 mm的合金试样作为工作电极(WE),合金试样的其余部分镶入到环氧树脂中;饱和甘汞电极(SCE)和Pt分别作为参考电极(RE)和辅助电极(AE).在-1.8~-0.8扫描,扫描速率为1 mV·s-1.在正弦电位信号为10 mV、频率14.7 kHz~0.1 Hz进行EIS测试.初始静置300 s以稳定开路电位.使用ZsimpWin3.0软件对实验数据进行拟合,每个实验条件至少测试5次,以确保实验结果的重现性和准确性.

合金试样的浸泡实验是将被测面积为7 mm×7 mm的抛光样品浸入到0.1 mol NaCl溶液中,浸泡不同时间(2、5 min和1 h)后,利用200 g/L CrO3+ 10 g/L AgNO3的沸腾溶液去除腐蚀产物,然后用酒精洗涤并干燥后[32],利用SEM观察去除腐蚀产物前后合金的表面形貌.利用公式(1),结合浸泡前后合金样品的质量损失来测量被测合金的失重率(V)[33]:

(1)

其中:V是失重率,mg/cm2/h;m1和m2分别是样品腐蚀前后去除的腐蚀产物的质量,mg;S是合金样品被测面的平均面积,cm2;t表示浸泡时间,h.每次腐蚀测试至少进行3次,以确保数据的重现性.

2 结果与分析

2.1 显微组织

图2为挤压合金和SFT合金的光学显微组织.与挤压合金相比(如图2a所示),SFT合金的变形层厚度大约为20 μm(如图2b所示).SFT合金发生了明显的动态再结晶,合金的晶粒尺寸减小.同时,LPSO相被显著细化,部分相发生了弯曲和变形并沿挤压方向分布,如图2c,d所示.

图2 合金的光学显微组织

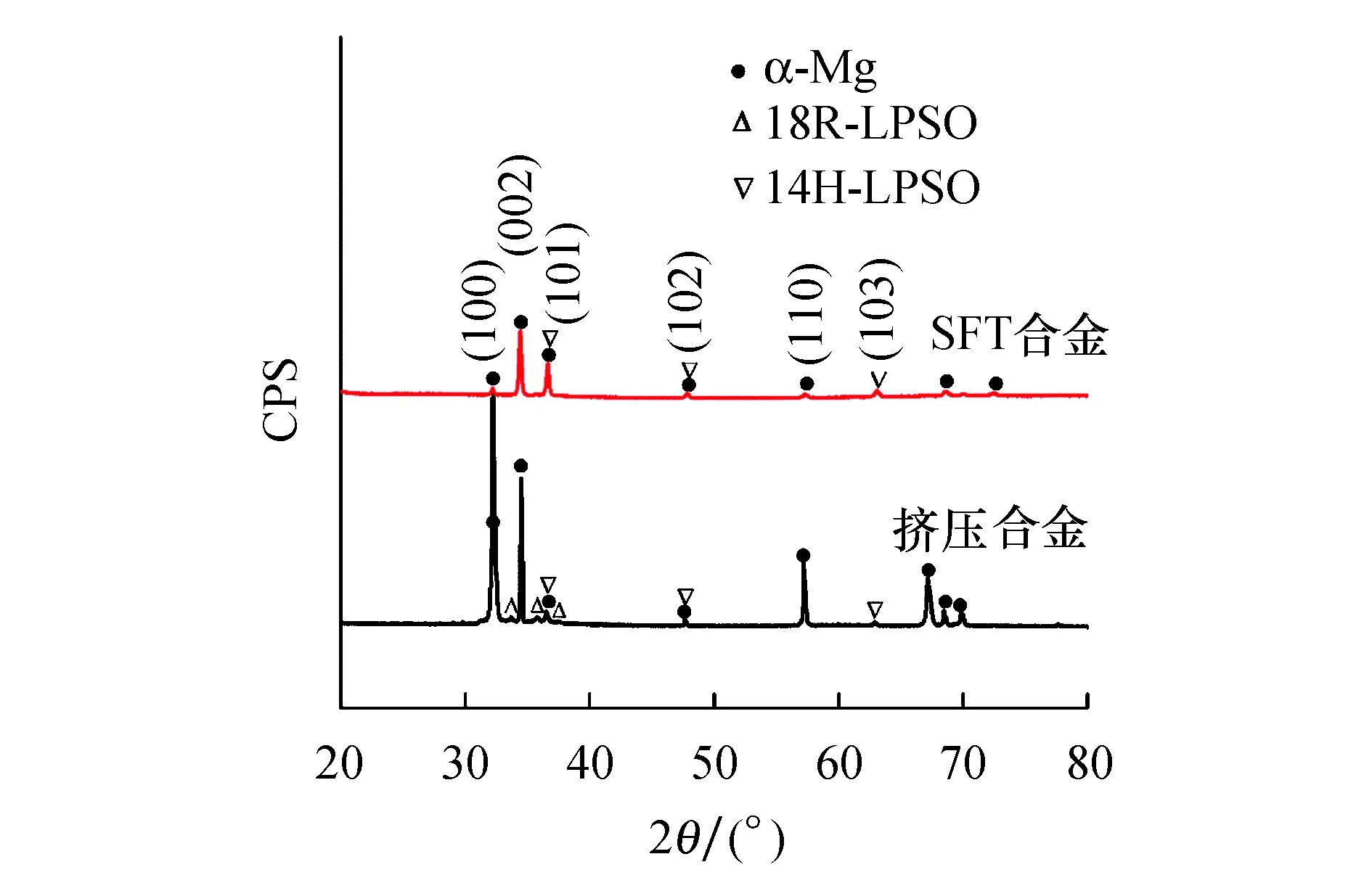

图3为挤压及SFT合金的SEM图.结合先前的研究和EDS结果[16],挤压合金中片层状相为18R-LPSO结构,而分布在晶粒内部的细片层状相为14H-LPSO结构.SFT使部分18R-LPSO相发生了弯曲和碎化并使其形貌由层片状转变成块状(如图3c所示).此外,14H-LPSO相也被保留在SFT合金中(如图3d所示).图4的XRD图谱也证明了SFT合金的(002)基面峰强度明显减弱,而(101)面峰值强度增加,这可能是由于晶粒的旋转和基体的动态再结晶所致[13].另外,挤压合金和SFT合金均由α-Mg、18R-LPSO相和14H-LPSO相组成,这一结果与图3所述一致.值得注意的是,SFT合金中18R-LPSO相的衍射峰强度低于挤压合金,这主要是因为剧烈的塑形变形使18R-LPSO相部分严重碎化,且因摩擦力产生的热一方面促使晶界处该相在镁基体中的溶解,另一方面,也可使原子的扩散速度加快,导致部分晶界的18R-LPSO相发生转变成晶内的片层状14H-LPSO相.

图4 挤压及SFT合金的XRD图谱

2.2 力学性能

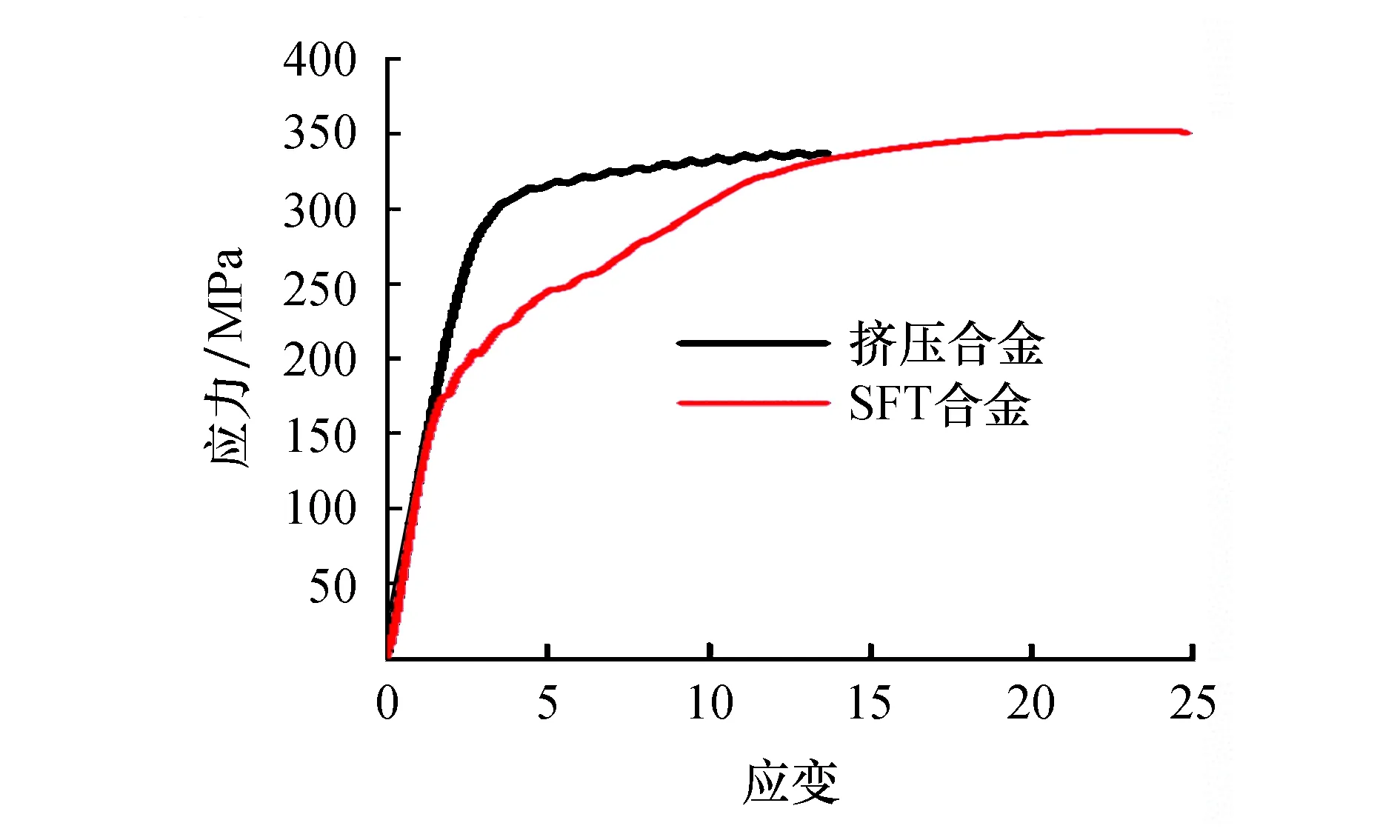

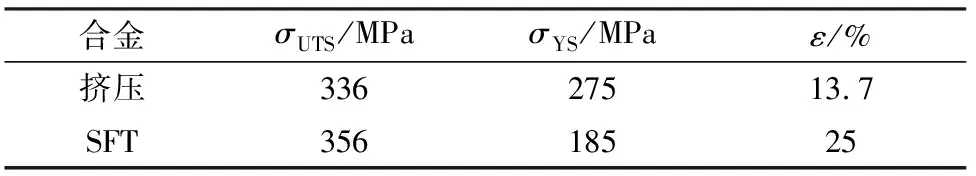

图5显示了挤压合金和SFT合金的拉伸应力-应变曲线,拉伸力学性能结果见表1.SFT合金显示了高的抗拉强度(σUTS)和伸长率(ε),其σUTS和ε分别为356 MPa和25%,相比挤压合金的σUTS(336 MPa)和ε(13.7%)分别提高了约20MPa和11.3%.相反,SFT合金的屈服强度(σYS)从275MPa降低到185 MPa.SFT合金屈服强度的降低主要与合金弱的基面织构有关.Kim等[15]研究了ECAP工艺制备的AZ61镁合金的织构与力学性能.结果表明,随着挤压道次的增加,晶粒尺寸减小,延伸率明显升高,但合金的屈服强度反而有所降低.这是因为相比于晶粒尺寸,织构弱化对合金屈服强度降低的影响较大.即弱的基面织构强度更有利于合金基面滑移系的开启,屈服强度降低[34].因此,在本研究中,推断合金基面织构的弱化是导致SFT合金屈服强度降低的主要原因.

图5 挤压和SFT合金的工程应力-应变曲线

表1 挤压和SFT合金的力学性能

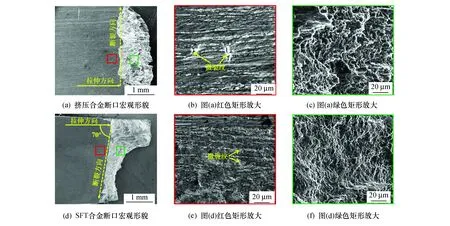

为了进一步分析合金的力学性能,图6为在室温下挤压合金和SFT合金断裂拉伸试样的断口及表面观察.如图6a和图6b所示,挤压合金和SFT合金的拉伸载荷方向与断裂表面之间的倾斜角分别为90°和70°,这表明挤压合金和SFT合金分别为脆性断裂和韧性断裂.由图6e和图6f高倍SEM图可知,两种合金断口处均观察到大量的韧窝,而挤压合金中出现一些撕裂棱.韧窝的尺寸与夹杂物或第二相颗粒之间的间距有关.如果粒子间距很小,则微孔尺寸将减小;如果夹杂物或第二相颗粒间的间距相同,则合金的塑性越好,韧窝越深.这也解释了为什么SFT合金在室温下比挤压合金具有更高的伸长率(如图6所示).如图6c和图6d所示,在合金试样断裂表面的18R-LPSO相和α-Mg基体界面上观察到一些典型的微孔.这些微孔通过聚集、扩散而相互连接,最终合成微裂纹.微裂纹的产生和扩展有效地释放了18R-LPSO相与α-Mg基体之间界面处的应力集中,并显著提高了延展性[16],因此SFT合金的延伸率高达25%.

图6 挤压和SFT合金拉伸试样的侧面表面观察及断口形貌Fig.6 Side surface observation and fracture morphology of extruded and SFT alloy tensile samples

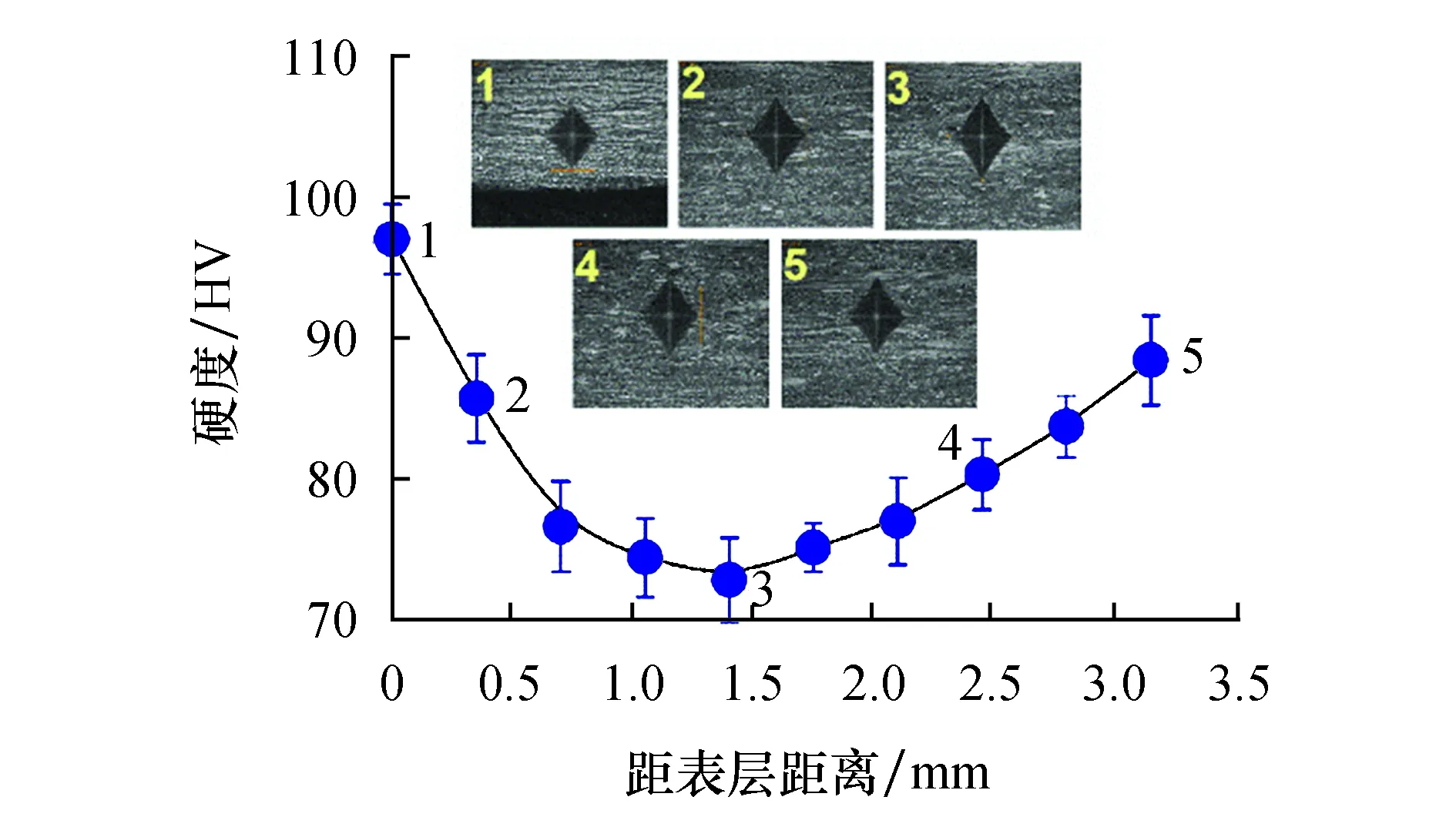

图7为SFT合金的横截面硬度值分布图,硬度分布结构显示,随着偏离表层距离的增加,SFT合金的显微硬度呈现先减小后增加的趋势.值得注意的是,合金表层(距表面0 mm)的显微硬度为97 HV,明显高于合金芯部(1.4 mm).当偏离表层距离为3.3 mm时,合金的硬度增加到87 HV,表明合金的硬度测试区已接近SFT合金的另一硬化层.这些结果表明,滑动摩擦加工在挤压合金中形成了从表层到芯部硬度逐渐下降的梯度结构.结合光学显微镜分析,进一步证明了变形层中存在较强的梯度硬化效应.

图7 SFT合金的横截面硬度分布及典型压痕图 Fig.7 Cross-section hardness distribution and typical indentation pattern of SFT alloy

2.3 腐蚀性能

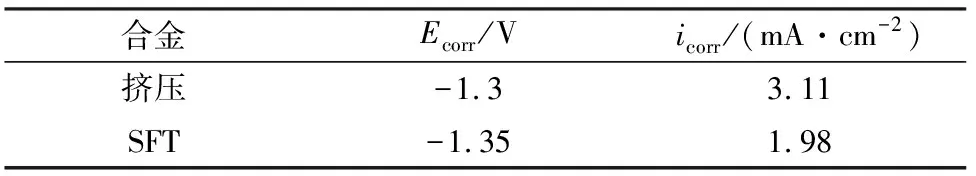

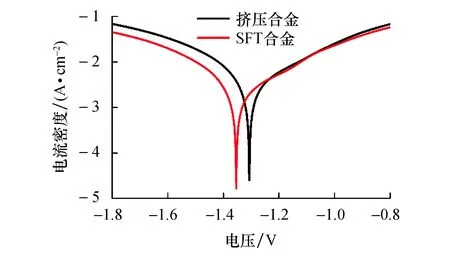

图8为挤压合金和SFT合金的PDP曲线,相应的曲线参数见表2.从图8和表2可看出,SFT合金的腐蚀电流密度(icorr)为2.37 mA/cm2,比挤压合金低1.34 mA/cm2,说明SFT合金在溶液浸泡初期的耐腐蚀性略好.值得注意的是,在SFT合金中出现了短暂的钝化区,这表明在Mg基体溶解过程中产生OH-使溶液的pH值升高,加速腐蚀产物的形成,导致合金表面钝化,进而对合金的表面起到了短暂的保护作用.

表2 由Tafel极化曲线得到电化学参数

图8 合金在0.1 mol NaCl溶液中的动电位极化曲线Fig.8 Cyclic potentiodynamic polarization curves for the as-extruded and SFT alloys

图9 在0.1 mol NaCl溶液中合金的典型EIS图谱Fig.9 Typical EIS of the alloys in 0.1 mol NaCl solution

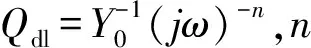

挤压及SFT合金浸泡1 h后的失重率对比如图10所示,两种试样的腐蚀速率有明显差异.在0.1 mol NaCl溶液中浸泡1 h,相比挤压合金(3.02 mg/cm2/h),SFT合金显示了较低的失重率(1.86 mg/cm2/h).这与电化学腐蚀测试结果相吻合,也再次证明了SFT合金具有较好的耐腐蚀性能.

两种合金在浸泡1 h后的腐蚀产物形貌如图11所示.挤压合金和SFT合金表面覆盖有腐蚀产物,所有的合金都遭受了类似的腐蚀侵蚀,但是腐蚀程度不同.与SFT合金相比,挤压合金的表面腐蚀产物更多.从图11a,c的放大图可以看出,挤压合金表面出现大量宽而深的裂纹(图11b),这主要是因为腐蚀产物膜的生长速度不同导致拉应力的产生.这些裂纹的形成为Cl-渗入到Mg基体中提供了快速通道,加速了挤压合金的局部腐蚀.相反,SFT合金表面没有明显的深裂纹(图11c,d).另一方面,氧化膜的修复能力对腐蚀性能也起着重要的作用[24].众所周知,Mg合金表面的氧化膜不致密,NaCl溶液容易穿透氧化层.考虑到腐蚀过程中氢气的释放,随着浸泡时间的延长,氧化膜会被分解.因此,针对形成的新表面,氧化膜的修复能力是决定腐蚀速率的关键.而挤压合金和SFT合金表面腐蚀产物膜的致密性不同,主要是因为不同的氧化膜修复能力不同,拥有更多14H-LPSO相的SFT合金在原始氧化膜被破坏后,氧化膜修复立即发生在合金中,因此,在裂纹中会形成一种新的致密MgO膜,有效地阻碍了溶液与Mg基体的接触.

图10 挤压和SFT合金在0.1 mol NaCl溶液中浸泡1 h后的失重率Fig.10 Weight loss rates of the as-extruded and SFT alloys immersed in 0.1 mol NaCl solution for 1 h

图11 挤压和SFT合金在0.1 mol NaCl溶液中浸泡1 h后腐蚀产物形貌

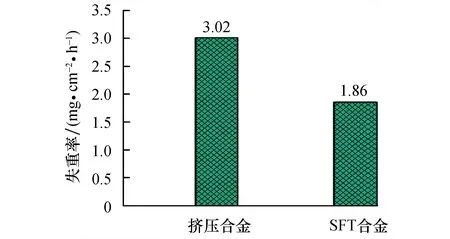

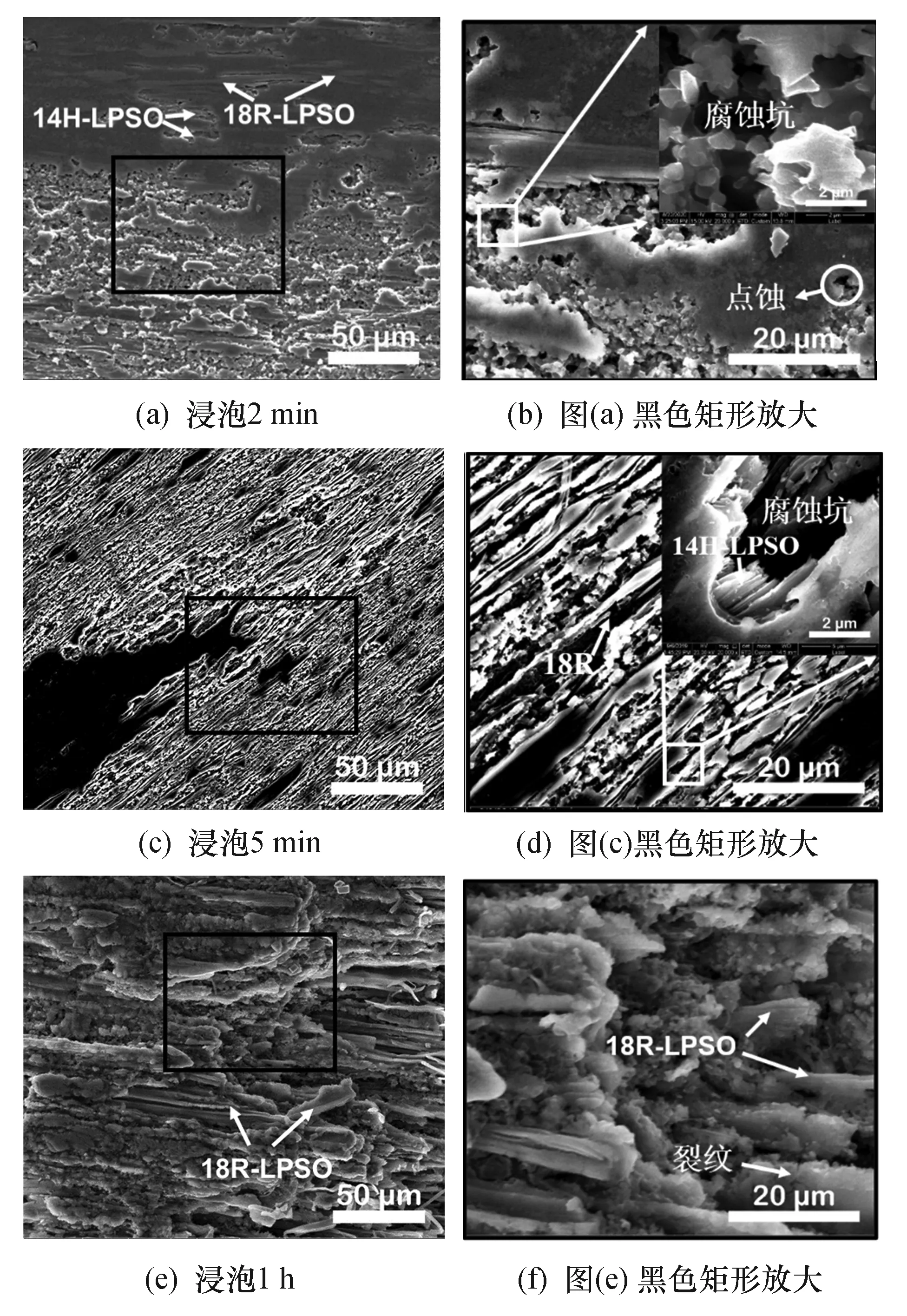

图12和图13分别为挤压合金和SFT合金在溶液中浸泡2、5min和1h后,去除腐蚀产物的SEM图像.浸泡2 min之后,挤压合金和SFT合金表面的腐蚀坑出现在18R-LPSO和α-Mg基体边界(图12a,c).当浸泡时间延长到5 min时,挤压合金表面的腐蚀沿特定方向扩展,首选的晶体取向可能导致更大的表面腐蚀坑.造成这种特殊腐蚀形貌的主要原因是沿着晶粒的基面析出层状14H-LPSO结构.相比于挤压合金,SFT合金在局部放大区域图中的未腐蚀区域出现许多均匀细小的小孔(图13d),这是因为腐蚀产物膜具有多孔性,不能有效阻止Cl-进入基体,从而在表面形成均匀的细孔.随着浸泡时间的延长,腐蚀沿着SFT加工方向在界面上形成浅层腐蚀槽,但是由于其较高的电势,块状的18R-LPSO相被保留下来,即使在浸泡1 h后,SFT合金仍存在明显的18R-LPSO相.同时挤压合金中镁基体几乎完全被腐蚀,并且18R-LPSO相被严重腐蚀断裂,这也进一步说明了SFT合金比挤压合金具有更好的耐腐蚀性.

图12 挤压合金在0.1 mol NaCl溶液中浸泡不同时间后去除腐蚀产物的SEM图

图13 SFT合金在0.1 mol NaCl溶液中浸泡不同时间后去除腐蚀产物的SEM图Fig.13 SEM images of the removal of corrosion product after the SFT alloy immersed in 0.1 mol NaCl solution for different times

综上所述,两种合金的主要不同在于第二相对合金的腐蚀性能影响.在SFT合金的腐蚀表面没有出现严重的腐蚀坑.但挤压合金试样腐蚀严重,并出现长而宽的裂纹(如图12所示).SFT合金中较多的14H-LPSO相增强了合金表面氧化膜的自修复能力.因此,SFT合金可以快速形成一个被动的保护层,而对于较为粗糙的挤压合金试样的腐蚀层不能完全保护α-Mg基体.第二相的形貌也是影响腐蚀性能的主要因素,SFT加工减小了LPSO相的尺寸,由于18R-LPSO相的脆性,这些层状18R-LPSO相很容易被严重的塑性变形破坏成块状相,另外,由于大塑性变形导致析出相的再分布,使18R-LPSO相不再局限于某一区域或以条状分布,分布的随机性更强,这表明具有块状LPSO相的SFT合金比具有条纹状LPSO相的挤压合金具有更均匀和更好的耐腐蚀性能.无论形貌如何,在微电偶腐蚀中,具有较高腐蚀电位的LPSO相作为阴极会导致α-Mg基体优先腐蚀.块状的LPSO相比以条纹形式排列的LPSO相更均匀.第二相的均匀分布有利于增加微电偶腐蚀的均匀性和随机性,从而产生较为均匀分布的腐蚀产物Mg(OH)2,对合金的腐蚀起到短暂的抑制作用.

3 结论

挤压态合金组织由α-Mg、Mg24Dy5、18R-LPSO和14H-LPSO相组成;SFT后,合金发生了明显的动态再结晶,晶粒细化,18R-LPSO相被破碎成块状颗粒,且部分转变成14H-LPSO相.SFT同时提高了合金力学和耐腐蚀性能.拉伸测试结果显示SFT合金的极限抗拉强度(356 MPa)高于挤压合金(336 MPa),同时,SFT合金仍具有较高的伸长率(25%).该合金优异的拉伸力学性能主要来自晶粒细化、18R-LPSO相的弥散和14H-LPSO相的析出强化;同时,SFT合金在0.1 mol NaCl溶液中浸泡1 h的失重率从3.02 mg/cm2/h降低到1.86 mg/cm2/h,合金良好的腐蚀性能主要与合金的元素和第二相的均匀分布有关.SFT合金腐蚀和力学性能的同时提高为高强热镁合金的发展提供了新的思路.

致谢:本文得到大学生创新创业计划项目(DC2020353,DC2020342)的资助,在此表示感谢.