无黏结剂整体式沸石分子筛的制备及其催化应用进展

苏重洋,历新宇,管冬冬,尹海涛,孙月玲,刘 萍,姜男哲,

(1.延边大学 理学院 化学系,吉林 延吉 133002;2.延边大学 工学院,吉林 延吉 133002)

沸石分子筛因具有规整的孔道结构、较强的酸性和良好的水热稳定性而被广泛应用于吸附、分离和催化领域[1-4]。传统的粉末或颗粒状沸石分子筛在反应过程中出现易磨损、难回收、整体效率低、堵塞活性位等问题[5],这不仅增加了沸石分子筛的工业合成成本,而且限制了其大规模的应用[6]。因此,学者们进行了大量研究,Johnson等[7]发现将沸石分子筛进行成型设计,即制备成整体式结构可以解决上述问题。

与传统粉末或颗粒状沸石分子筛相比,整体式沸石分子筛在催化反应中具有较低的床层压降、较好的传质性能、较高的机械强度以及较大的比表面积[8-10]。制备成整体式结构的多级孔沸石分子筛还具有层次性、连续性和规律性等特征,而且拥有大的可利用空间、高的比表面积、良好的体积和温度变化缓冲能力、化学成分可调、孔道在不同尺度(微孔、介孔、大孔)上可控且相互贯通等优点[11-12]。通常情况下,沸石分子筛需要加入一定量的黏结剂成型,使其具有方便应用的形状和尺寸,但黏结剂的加入会带来较多问题[13-15]。Whiting课题组[16-18]进行了一系列整体式沸石分子筛的研究,结果表明:不同类型的黏结剂都会显著影响催化剂的催化性能。黏结剂的加入会堵塞沸石分子筛孔道、覆盖其活性位点,同时限制催化剂中作为活性组分的分子筛含量,导致分子筛的质量分数低于80%。此外,黏结剂成分还会引发副反应[19-21],而使用无黏结剂整体式沸石分子筛则可以有效地解决这些问题。因此,整体式沸石分子筛的无黏结剂成型技术逐渐成为人们关注的热点。

笔者重点介绍无黏结剂整体式沸石分子筛合成方法、成型技术及其催化应用,并对其合成中存在的问题和未来发展提出了建议和展望,为今后无黏结剂整体式沸石分子筛的研究提供一定的理论和应用参考。

1 无黏结剂整体式沸石分子筛合成方法

无黏结剂整体式沸石分子筛是指沸石分子筛颗粒中不含惰性黏结剂或只含有少量黏结剂。惰性黏结剂是指黏结剂中存在化学性质稳定的惰性物质,难以通过化学反应将其转化为目标分子筛。目前常用的黏结剂不含惰性物质,主要包括氧化铝和二氧化硅等氧化物及高岭土等黏土质矿物。无黏结剂整体式沸石分子筛是一种主要依靠沸石晶粒间的相互作用自支撑存在的、具有一定形状和尺寸的沸石分子筛,其可利用的有效表面积较大,具有优良的催化性能,因此无黏结剂沸石分子筛的研究备受关注[22]。传统的无黏结剂整体式沸石分子筛的合成方法主要有直接合成法和黏结剂转化法。

1.1 直接合成法制无黏结剂整体式沸石分子筛

直接合成法是在高温条件下将预成型的干胶、硅(铝)凝胶前驱体直接晶化,即可得到相应的无黏结剂整体式沸石分子筛[23]。该分子筛通常具有结晶度高、化学性能稳定等优点,但通过该方法制备的无黏结剂整体式分子筛,仅靠晶体之间的相互作用力使颗粒具有一定的抗压性能,因此其抗压强度会略微低一些。

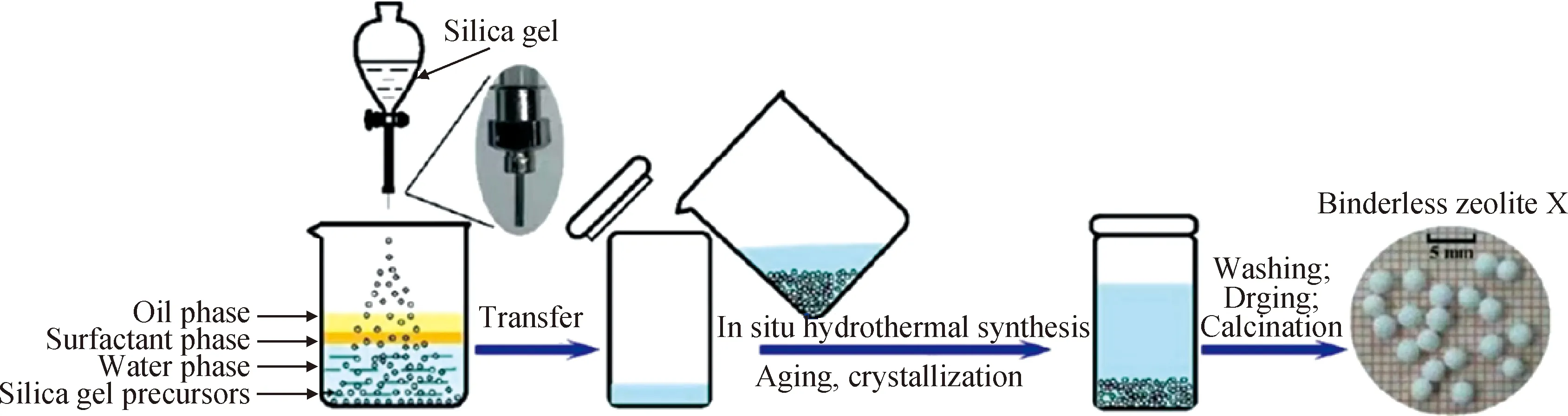

Jiang等[24]将硅溶胶和氯化铵溶液通过针头挤出预成型为小球,在铝酸钠碱溶液中直接合成了无黏结剂X型整体式沸石分子筛,其制备过程如图1所示。获得的该整体式分子筛不仅具有较大的比表面积(582 m2/g)和介孔体积(0.227 cm3/g),而且对1-己烯有很好的吸附性能(178.2 mg/g)。Zhao等[25]将气相二氧化硅、偏铝酸钠、硅溶胶等研磨,加入适量水揉制成条状,在三乙胺和乙二胺的蒸汽条件下,直接合成了无黏结剂ZSM-5整体式沸石分子筛。其具有较大的比表面积(411 m2/g)和较大的介孔体积(0.167 cm3/g)。Sun等[26]以硅溶胶小球为前驱体,在铝酸钠碱溶液中直接合成了无黏结剂A型整体式沸石分子筛。其具有较大的比表面积(640 m2/g)和较好的正构烷烃吸附能力(151.4~176.5 mg/g),均高于含黏结剂的分子筛(498 m2/g,102.2~118.6 mg/g)。

图1 直接合成法制备无黏结剂整体式沸石分子筛过程[24]Fig.1 Preparation of binderless monolithic zeolite by direct synthesis[24]

1.2 黏结剂转化法制无黏结剂整体式沸石分子筛

黏结剂转化法是将一些黏土或硅溶胶等黏结剂加入分子筛原粉中使其成型,再经过二次晶化处理,将黏结剂转化生成目标分子筛,从而保持其特定的形状[27]。该法由于加入了一定量的黏结剂,因此比直接合成法制备的无黏结剂分子筛具有更高的抗压强度。然而这种合成方法也存在弊端,由于需要将加入的黏结剂二次晶化,因此不仅使合成工艺变得繁琐,还会产生更多高温废碱液,引起环境污染问题;而且由于黏结剂在晶化过程中无法完全转化为目标分子筛,部分未转化的黏结剂仍会或多或少影响所合成无黏结剂整体式沸石分子筛的性能。

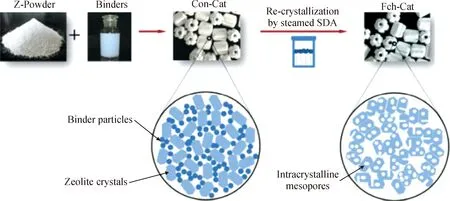

Zhou等[28]引入具有黏结剂作用的硅溶胶,通过气-固相转晶的方法将黏结剂晶化为目标分子筛,制备了无黏结剂ZSM-5整体式沸石分子筛,其制备过程如图2所示。黏结剂在重结晶过程中,不仅能保持较高的机械强度,同时还能得到具有微孔、介孔以及大孔的复合孔结构。Shen等[29]分别以拟薄水铝石和硅溶胶为黏结剂,采用黏结剂转化法将其二次晶化,使黏结剂转化为目标分子筛,制备了无黏结剂ZSM-5整体式沸石分子筛。该催化剂不仅具有更多的微孔,而且具有较高的机械强度。杨为民等[30-34]采用对含黏结剂分子筛催化剂进行后处理选择性脱除黏结剂的方法,发明了一系列(Beta、Y型、ZSM-5、MOR、MWW)无黏结剂整体式沸石分子筛的制备方法。该方法普适性好,操作简单,对设备要求低,时间快。短时间内即可实现黏结剂的快速脱除,且黏结剂脱除彻底,并取得了较好的技术效果。

SDA—Structure directing agent图2 黏结剂转化法制备无黏结剂ZSM-5整体式沸石分子筛过程[28]Fig.2 Preparation of binderless ZSM-5 monolithic zeolites by binder conversion[28]

2 无黏结剂整体式沸石分子筛的成型技术

粉末或颗粒状沸石分子筛需制备成整体式结构才能在工业上应用,而沸石分子筛的几何外形和尺寸,对反应器床层压降、反应器床层温度梯度、反应流体流速和反应物浓度梯度分布都有影响[35]。对于工业化的多相分子筛来说,必须具备高活性、高选择性、高稳定性、高机械强度(压碎强度、磨损强度)、适宜的形状(粒径或粒度分布)和物化性质(孔体积、孔径、孔径分布及比表面等)等多方面性能,而上述分子筛性能的每一项都与其成型方法有关[36-37]。根据制备方法的不同,无黏结剂整体式沸石分子筛成型技术分为固载化技术、自成型技术和3D打印技术。

2.1 固载化技术制无黏结剂整体式沸石分子筛

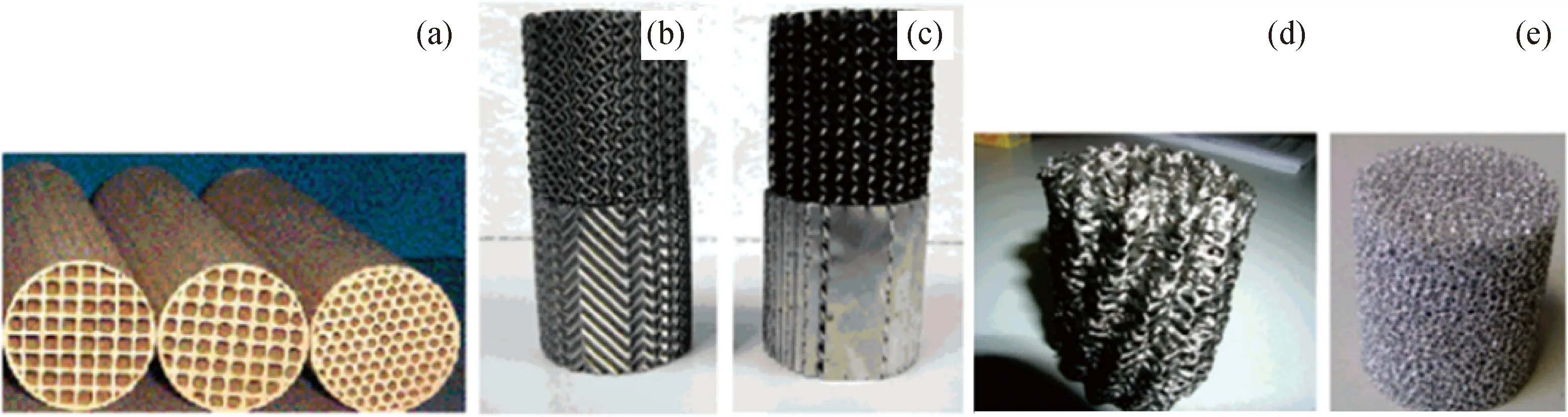

固载化制无黏结剂整体式沸石分子筛[38]是通过浆料涂覆、水热合成、干胶转化合成等方法,将粉体固定在具有一定结构和机械强度的载体表面上的一种技术。最常用的载体包括蜂窝状堇青石、陶瓷、碳化硅以及金属合金,如图3所示。它们为催化反应提供合适的流体通道,并且担当活性组分和承载层的角色[39-40]。

图3 固载化无黏结剂整体式分子筛[40]Fig.3 Immobilized binderless monolithic zeolite[40](a)Cordierite/Ceramic;(b)Metal;(c)Metal;(d)Knitted wire packing;(e)Aluminum

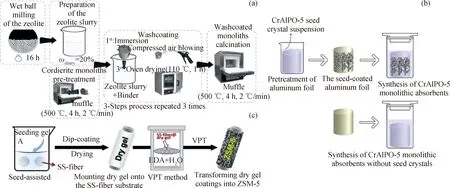

Bacariza等[41]报道了一种用于将NO催化还原为NOx的整体式沸石分子筛,如图4(a)所示。将沸石粉末与硅溶胶混合,涂覆于堇青石载体上,采用黏结剂转化法,制备了无黏结剂整体式丝光沸石分子筛,并在汽车尾气处理领域具有很大的应用前景。Fang等[42]采用直接合成法,以铝箔为载体,微波水热制备了无黏结剂镀铬铝磷酸酯(CrAlPO-5)整体式沸石分子筛,如图4(b)所示。该整体式分子筛具有较高的相对结晶度(97.5%),较大的比表面积(198.2 m2/g),以及较高的水蒸气饱和吸附容量(0.188 g/g)和脱附活性能(100.7 KJ/mol)。Ding等[43]采用黏结剂转化法,以薄层不锈钢纤维毡为载体,在乙二胺的蒸汽条件下,一步制得晶粒尺寸及介孔孔隙可控的无黏结剂整体式ZSM-5/SS-fiber沸石分子筛,如图4(c)所示。通过简单改变溶胶前驱体“涂覆-烘干”次数,可实现分子筛负载量的高度可调,极大地提高了合成效率,实现合成原料完全利用,并且大幅度降低废水的产生。

EDA—Ethylenediamine;VPT—Vapor-phase transport图4 固载化技术制备无黏结剂整体式沸石分子筛过程[41-43]Fig.4 Preparation of binderless monolithic zeolite by immobilization technology[41-43](a)Synthesis of binderless MOR by slurry coating;(b)Synthesis of binderless CrAlPO-5 by hydrothermal;(c)Synthesis of binderless ZSM-5 by VPT

固载化技术中,由于活性组分负载于载体孔道内表面,应用过程中反应气体分子扩散距离短,因此可以使催化反应快速进行,并且反应气体分子能够与分子筛充分接触进而提升催化性能。通过上述方法制备的无黏结剂整体式沸石分子筛结构虽然活性组分分布均匀,却均不能弥补活性组分较少、载体与分子筛热膨胀系数不同而造成分子筛脱落的不足[44]。

2.2 自成型技术制无黏结剂整体式沸石分子筛

自成型制无黏结剂整体式沸石分子筛是通过各种成型方法将原料加工成具有一定形状和大小的成型体,在高温条件下,通过化学反应将其转化为整体式沸石分子筛的一种技术[45],如图5所示。根据工业过程和原料性质的不同要求,自成型技术大致有压缩成型、挤出成型、转动成型3种类型。

图5 自成型无黏结剂整体式沸石分子筛Fig.5 Self-forming binderless monolithic zeolite

2.2.1 压缩成型制无黏结剂整体式沸石分子筛

压缩成型制无黏结剂整体式沸石分子筛是将原料置于一定形状、封闭的模具中,通过外部施加压力,使粉体团聚成型的方法[46]。随着压力的增大,颗粒间隙不断减小,当间隙小到一定程度时,颗粒形变由弹性形变变成了塑性形变,颗粒界面之间慢慢形成化学键,甚至产生原子的移动,进而形成无黏结剂整体式沸石分子筛。

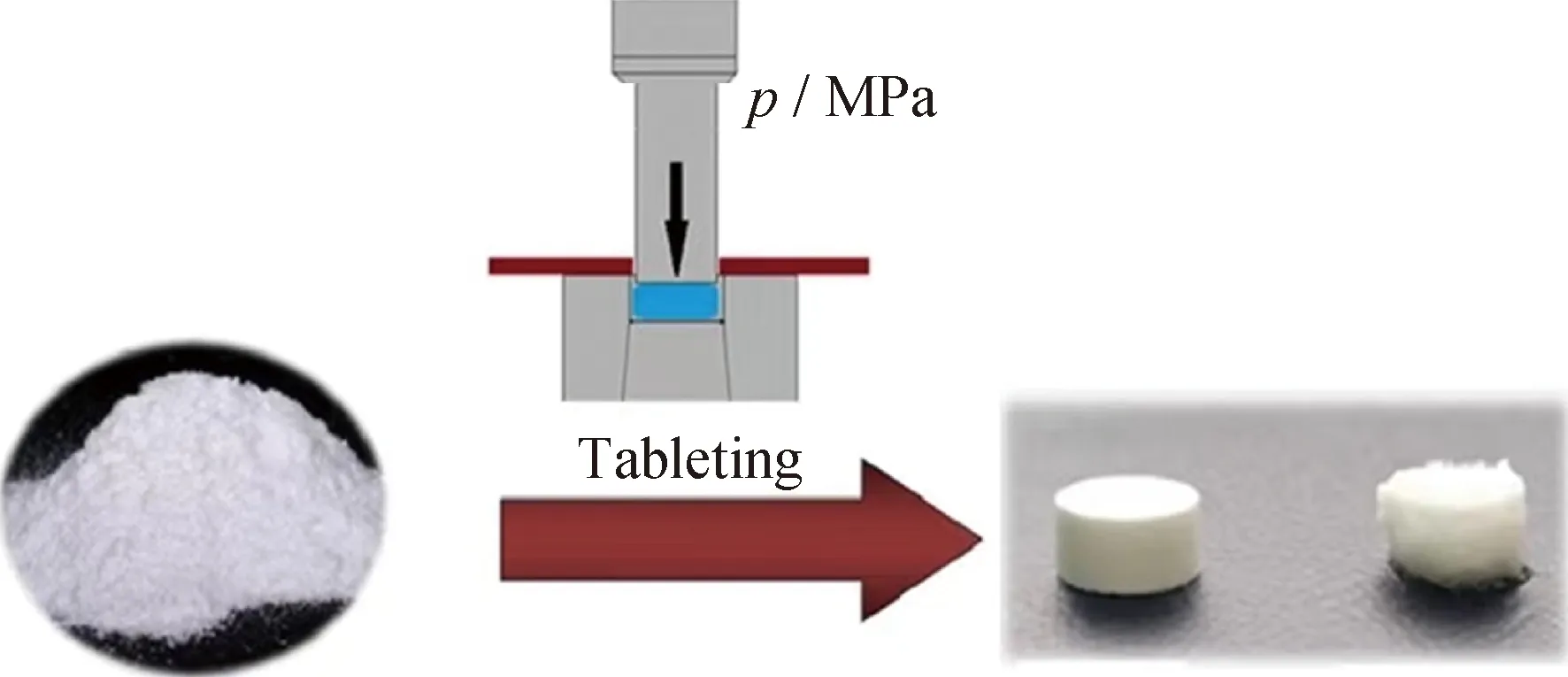

Wang等[47]采用黏结剂转化法,压缩成型制备了无黏结剂Beta整体式沸石分子筛,并解释了沸石的重整行为,如图6所示。经磷酸改性处理后,生成的磷酸铝虽然降低了催化剂的外表面积,但反应活性明显高于无磷催化剂。Yang等[48]为了研究变压吸附中甲烷和氮气的分离过程,采用黏结剂转化法,压缩成型制备了Silicalite-1无黏结剂整体式沸石分子筛,并系统地评价了整体式分子筛实际的CH4/N2分离性能。Prokofevr等[49]采用直接合成法,压缩成型制备了无黏结剂SOD和LTA整体式沸石分子筛,并进行了水蒸气解吸动力学的研究。压缩成型制备的整体式分子筛具有表面光滑、质量均匀、机械强度高等优点,适用于高压高流速反应,但在成型过程中容易破坏分子筛的原有晶貌特性,甚至破坏其孔道结构[50]。

图6 压缩成型制无黏结剂整体式沸石分子筛示意图[47]Fig.6 Schematic diagram of tableting molding of binderless monolithic zeolite[47]

2.2.2 挤出成型制无黏结剂整体式沸石分子筛

挤出成型制无黏结剂整体式沸石分子筛是将原料送至挤条机,在外部挤压力的作用下以一定形状挤出,再经适当切粒、整形,从而获得直径固定、长度范围较广的(圆柱形、三叶形、四叶形)分子筛成型产品的一种方法[51]。挤出成型过程中,在外力作用下,分子筛晶体重新组合分布,晶体间空隙变小,同时相邻分子筛颗粒界面融合,因而具有较好的机械强度。

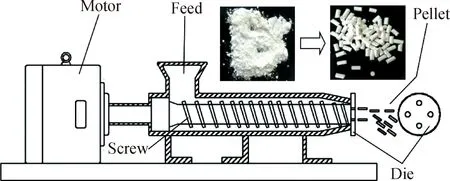

Wu等[52]采用黏结剂转化法,挤出成型制备了无黏结剂ZSM-5整体式沸石分子筛,并考察了不同工艺条件对无黏结剂整体式分子筛的影响,如图7所示。获得的无黏结剂整体式分子筛具有较高的机械强度(72.5 N)和优异的中孔体积(0.33 cm3/g)。Wang等[53]采用直接合成法,挤出成型制备了无黏结剂AlPO4-11整体式沸石分子筛。该工艺具有合成步骤少、结晶速率快、分子筛含量高、形状规则、机械强度高、具备多级孔等特点,具有很大的工业应用潜力。Kharaji等[54]采用黏结剂转化法,挤出成型制备了无黏结剂ZSM-5整体式沸石分子筛。研究了2种不同平均粒径(75 μm和150 μm)的催化剂对甲醇制丙烯反应性能的影响,并指出增大催化剂粒径加剧了分子筛结构内的输运限制,从而产生更多的低碳烯烃,因此合成大规模应用的催化剂时需要考虑到粒径的大小。挤出成型虽然技术费用低,生产能力大,易形成连续生产线,但影响挤出效果的因素较多,而且此法成型所得产品强度比压缩成型差,棱角也易粉化[55]。

图7 挤出成型制无黏结剂整体式沸石分子筛示意图[52]Fig.7 Schematic diagram of extrusion molding of binderless monolithic zeolite[52]

2.2.3 转动成型制无黏结剂整体式沸石分子筛

转动成型制无黏结剂分子筛是将原料放入转动的容器中,使其团聚在一起,在容器转动所产生的摩擦力和滚动冲击作用下,粉体层不断地回转、长大,最后成为一定大小球型颗粒的方法[56]。球形分子筛的表面比较光滑,没有棱角,在进行运输或装填的过程中磨损较小。对于大多数反应,在有限的容器空间内,要尽可能多地装填分子筛,而球形分子筛可以满足工业生产的要求。

Michels等[57]采用黏结剂转化法,制备了无黏结剂球形ZSM-5整体式沸石分子筛,如图8所示。该催化剂不仅具有较大孔体积(0.46 cm3/g),而且在甲醇制烃反应中具有较长的催化寿命(73 h)。Fawaz等[58]采用直接合成法,制备了无黏结剂球形ZK-4整体式沸石分子筛。获得的吸附剂对正己烷的吸附量达到3 mmol/g,是ZK-4粉末的2倍。Kong等[59]采用黏结剂转化法,制备了掺入Fe、Al双金属的无黏结剂球形整体式沸石分子筛。该研究不仅解决了传统分子筛吸附容量低、二次污染的问题,而且为纳米材料在水煤浆中的应用提供了新的途径。转动成型法设备简单,操作费用低,是比较经济的成型方法,适合于大规模生产。但原料所含水分与供给水分之间存在一定的平衡关系,比较复杂而不易调节,因此难以获得均匀组成的小球[60]。

图8 转动成型制无黏结剂整体式沸石分子筛示意图[57]Fig.8 Schematic diagram of rotating forming of binderless monolithic zeolite[57]

自成型是将原料预先成型,然后通过高温晶化将其转化为目标分子筛的一种技术,具有工艺简单、合成周期短、产物纯、机械强度高、使用性能好等优点,但各原料的性质和成型条件对成型产品的影响很大,在不降低分子筛性能的前提下,解决其可塑度和耐磨强度是分子筛自成型技术的关键[44]。

2.3 3D打印技术制无黏结剂整体式沸石分子筛

3D打印技术又称增材制造技术,是一种基于数字模型文件的快速成型技术。近年来,3D打印技术在催化与吸附领域的应用受到越来越多的重视[61-63]。

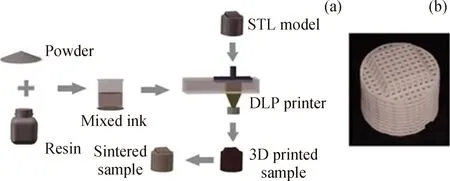

3D打印技术为整体式沸石分子筛的制备和结构优化提供了一种很好的解决方案。然而,所开发的3D打印沸石分子筛整体结构仍然粗糙,这阻碍了整体式分子筛的内部流体分布和传递过程的进一步优化。Zhang等[64]提出了一种基于数字光处理技术的高精密结构沸石制备工艺,采用黏结剂转化法,制备了骨架厚度仅为250 μm的无黏结剂3D-5A整体式沸石分子筛,如图9所示。该整体式沸石分子筛得益于其独特的整体式结构,使其在动态吸附性能上得到了明显改善。Thakkar等[65]采用黏结剂转化法,通过3D打印技术制备了无黏结剂13X和5A整体式沸石分子筛。这2种3D打印的整体式分子筛抗压强度均高达约210 MPa,不仅结构稳健,具有优异的机械强度,而且还可应用于各种吸附气体分离过程。Lawson等[66]采用黏结剂转化法,通过3D打印技术制备了无黏结剂13X和5A整体式沸石分子筛。这是第一个依靠快速打印就可以制备出100%纯沸石骨架的方法,是一次全新的突破。与13X和5A粉末催化剂相比,无黏结剂13X和5A整体式沸石分子筛理化性质也得到了提高。

与传统成型方法相比,3D打印技术不但有利于减少材料损耗,同时具有更低的设计成本和操作难度,但是打印的无黏结剂整体式沸石分子筛结构会影响催化反应的传质和传热过程,进而影响反应后产物的收率和选择性。因此,对3D打印的无黏结剂整体式沸石分子筛结构进行设计和优化更有利于其推广和应用[67]。

STL—Stereolithography;DLP—Digital light processing;3D—3-Dimension图9 3D打印制无黏结剂整体式沸石分子筛示意图和整体式催化剂成品[64]Fig.9 3D printing of binderless monolithic zeolite and finished product of monolithic catalyst[64](a)Schematic overview of the printing process;(b)The printed zeolite monolithic structure

总之,无黏结剂整体式沸石分子筛的各种成型技术并无优劣之分,应该针对不同的应用需求采用不同的载体和制备方法。譬如,结构化分子筛膜必须具备致密无缺陷的特点;但催化应用的分子筛需要更多的介孔,以促进分子筛层内的反应物和产物分子扩散。此外,各种制备方法也需要针对载体特性和实际应用进行不断改进,其相互之间也需要借鉴结合。可以预见,随着新型分子筛制备方法和新型载体的开发利用,未来无黏结剂整体式沸石分子筛必然会迎来更为蓬勃的发展。

3 无黏结剂整体式沸石分子筛的催化应用

无黏结剂整体式沸石分子筛的使用在化学反应中扮演了重要角色,在很大程度上提高了反应效率,降低了反应消耗,同时避免了部分环境污染的问题。而且,与粉末催化剂相比,无黏结剂整体式沸石分子筛的催化活性和选择性也得到了提高,并且有助于实现低能耗、零排放的工艺过程,因而在废气净化、石油化工、生物燃料转化等催化领域起着不可替代的作用。

3.1 无黏结剂整体式沸石分子筛在废气净化方面的应用

中国主要的能源结构以煤炭为主,煤炭燃烧向大气环境中排放大量的氮氧化物(NOx)、二氧化硫(SO2)、颗粒物(PM)。燃煤发电厂、钢铁、水泥、工业锅炉或窑炉等非电行业是NOx的主要来源[68]。氨法选择性催化还原脱硝(NH3-SCR)技术是目前应用最广泛最高效的烟气脱硝技术之一,脱硝催化剂是SCR技术的关键[69]。

Yuan等[70]制备了无黏结剂Cu-ZSM-5蜂窝状整体式沸石分子筛。在NH3-SCR反应中,与Cu-ZSM-5 粉末相比,该催化剂在温度高于350 ℃的条件下具有更高的催化活性和稳定性,其NO转化率约是Cu-ZSM-5粉末的7.5倍。Gargiulo等[71]制备了无黏结剂ZSM-5蜂窝状整体式沸石分子筛。与ZSM-5粉末催化剂相比,由于整体式结构具有较低的内部扩散,使其催化活性得到了提高。在100~450 ℃范围内,NO的转化率高达95%以上。Zhou等[72]制备了含有Pt质量分数为0.8%的无黏结剂BEA整体式沸石分子筛。将其作为柴油氧化催化剂(DOC),因沸石分子筛的整体式结构具有较大的比表面积(565 m2/g),较大的孔体积(0.38 cm3/g),较宽的孔径分布(30~120 nm),所以在高空速(2666 h-1)和多种反应气氛下(NOx、SO2、H2O)表现了高催化活性、高耐水性和耐硫性。

3.2 无黏结剂整体式沸石分子筛在石油化工方面的应用

随着世界经济对石化产品需求的不断增长,石油资源短缺的矛盾日益突出。同时,原油中基本原料的组成与来源也在不断发生变化。此外,国家与社会对节能降耗和环保的要求也越来越高,这些需求都要求炼油与石化技术不断革新和发展。因此,目前与未来一段时间将迫切需要发展重质油炼制技术、低值副产高效转化技术、特色高附加值石油化工产品生产技术、低能耗或低物耗等技术,而这些新技术的开发均离不开催化剂的创新与发展,而整体式沸石分子筛是其中重要一员[73]。

Tong等[74]制备了无黏结剂PtSnNa/ZSM-5整体式沸石分子筛,并应用在丙烷脱氢反应中12 h后,丙烷转化率达到24.78%,丙烯选择性达到98.39%。这是由于整体式催化剂具有规则的孔道结构,有利于产物与催化剂分离,减少了内外扩散和传质的限制,因而具有较高的催化活性和稳定性。Wang等[75]制备了无黏结剂ZSM-5整体式沸石分子筛。获得的整体式分子筛不仅具有多级孔结构,还具有广泛的酸度分布,因此在甲醇制芳烃反应中具有较高的催化活性和使用寿命。与加入了黏结剂的分子筛相比,反应时间由50 h延长至105 h。Li等[76]制备了无黏结剂H-ZSM-5整体式沸石分子筛。与H-ZSM-5粉末对比,该催化剂在甲醇制烯烃反应中表现了更高的稳定性,并且结焦量比粉末催化剂低2.7%。这是由于制备成整体式结构后改变了催化剂酸度和孔隙率,提高了对轻质烯烃的选择性,减轻了氢的转移,从而抑制了石蜡和芳烃的形成。

3.3 无黏结剂整体式沸石分子筛在生物燃料转化方面的应用

随着石油等不可再生矿物资源的日益减少,及其带来日益严重的环境污染问题,开发新型绿色环保、可再生燃料已成为目前广泛关注的问题[77]。生物燃料是可再生的油脂(如动植物油脂、餐饮废油)与短链醇(一般为甲醇)经过酯化或酯交换工艺制得脂肪酸烷基酯的液体燃料,其性能与石油基柴油非常相似,是优质的石化替代品。与石油基柴油相比,生物燃料具有低温流动性好、十六烷值高、闪点高和硫含量低等优点。

Zhu等[78]制备了无黏结剂Pd@ZSM-5/SiC整体式沸石分子筛,在生物燃料的合成过程中,该双功能催化剂在油酸甲酯的加氢反应里表现出较高的活性和高碳烷烃选择性。相同条件下,整体式催化剂的油酸甲酯转化率始终高于粉末催化剂。与粉末催化剂相比,当反应温度分别为450、500 ℃时,油酸甲酯转化率分别提高了19.4%、12%。Mao等[79]制备了无黏结剂ZSM-5整体式沸石分子筛,并研究了其在粉碎的玉米芯于鼓泡床反应器中转化过程的应用。该整体式催化剂的使用提高了烃类(≥C2)和液态芳烃的产率,分别达到14.23%和4.17%;同时显著减少了氧化物、呋喃等副产物的生成;并且经过多次反应后仍能保持较高的稳定性。Ou等[80]制备了无黏结剂整体式ZSM-5/SiC沸石分子筛用于生物燃料的合成(甲醇和苯甲醚的脱氧反应)。整体式催化剂在甲醇和苯甲醚的转化率和对轻烃的选择性方面比ZSM-5颗粒表现出更优的结果,在相同条件下,整体式催化剂的甲醇转化率和苯甲醚转化率均为100%,而ZSM-5颗粒的转化率仅为3%左右。

4 总结与展望

与常规粉末状分子筛相比,无黏结剂整体式材料有着一些独特的优势:

(1)无黏结剂整体式沸石分子筛因具有压降低、稳定性好、比表面积大、反应效率高、机械强度高等优点,在催化领域有着广阔的应用前景。

(2)合成具有多级孔结构的无黏结剂整体式沸石分子筛确实是能够降低其扩散限制的有效方法。整体式结构中存在的介孔可以降低反应物和产物分子的停留时间,提高传质效率。因此不仅能显著改善分子筛的催化活性,而且还能提高其使用寿命。

(3)同种沸石分子筛,不同的酸性位点分布,不同的酸强度以及含量在同一反应中会导致截然不同的反应效果。而无黏结剂整体式沸石分子筛可以调节材料的活性位点分布,实现床层分段反应或者防止局部过热等作用。

然而,目前无黏结剂整体式沸石分子筛的成型技术仍面临着一些问题,相关技术在各方面仍有较大的发展空间:

(1)在保证经济可行的同时,进行工业放大后,无黏结剂整体式分子筛能否保留实验室规模产品的优异性能是成型技术的关键问题。

(2)具有核壳结构的整体式复合材料能够有效解决反应过程产生的大分子在其壳层部分的扩散,但在微孔结构中核层的大分子扩散仍受到一定限制,而且合成核壳结构材料的步骤也较为繁琐。能否通过一锅法来制备具有多级孔核壳结构的整体式沸石分子筛是一个巨大的挑战。

(3)具有单一酸性活性中心的分子筛己经不能满足工业需求,将金属纳米粒子引入分子筛,合成具有多个催化活性位点的多功能整体式催化剂迫在眉睫。急需开发一种较为简单廉价的成型技术来负载具有高催化活性的金属纳米粒子。