半贫液工艺再生过程闪蒸及能耗模拟优化

唐建峰,刘云飞,张媛媛,范明龙,杨明浩,田汝峰

(1.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580;2.中海石油气电集团有限责任公司 技术研发中心,北京 100027;3.中海石油(中国) 有限公司湛江分公司,广东 湛江 524057)

中国对天然气开发利用的步伐不断加快,脱碳工艺是天然气预处理工艺中的关键步骤[1],脱碳效率高、工艺简单的多元混合胺法是目前天然气脱碳领域运用最为广泛的技术之一。由传统工艺流程改造而来、采用二段吸收-二段再生的半贫液工艺[2],主要应用在某些原料气碳含量高而净化气脱碳效果要求不高的场合,该工艺牺牲醇胺溶液再生效果,在满足天然气净化要求的前提下最大限度地节能降耗。再生塔内的CO2释放过程则为该工艺中的主要耗能部分,该过程能耗约占整个天然气胺法脱碳工艺操作流程能耗的60%[3]。因此对再生过程的研究具有较大的应用价值,可助力企业实现高效低耗生产。

已有研究人员利用HYSYS软件对再生过程中的闪蒸和能耗进行模拟和相关探究。姜大威[4]针对松南气田胺法脱碳工艺,分析了其闪蒸原理,归纳得到闪蒸过程醇胺溶液状态变化规律。崔凯燕[5]以普光气田为例,利用HYSYS软件建立脱酸模型,分析了参数对净化、闪蒸及再生效果的影响。谢文科等[6]对榆林某天然气处理厂进行了闪蒸罐的工艺改造,在确保闪蒸罐排液功能的同时消除了超压安全隐患。田文爽等[7]通过HYSYS软件对某天然气陆上终端工艺脱碳装置进行研究,对工艺中的贫液、半贫液流量及闪蒸压力等参数进行优化。韩鹏飞等[8]利用HYSYS软件对某活化N-甲基二乙醇胺(MDEA)半贫液工艺从活化剂配比、半贫液分流比、进料温度等方面进行分析研究,模拟结果为工艺实际应用提供一定的参考。还有研究者结合脱碳工艺,从不同角度对再生能耗进行了详细而全面的研究[9-12],并提出了具体的节能措施。

笔者基于天然气半贫液脱碳过程建立HYSYS模型,模拟探究闪蒸过程CO2释放量的影响参数,以优化闪蒸过程,同时结合整个装置的原料气净化效果对半贫液工艺再生塔内的CO2再生过程进行探究,明确工艺参数对再生能耗的影响。

1 天然气胺法脱碳半贫液工艺模型的建立及验证

基于天然气胺法脱碳半贫液工艺建立HYSYS模型,针对半贫液工艺全流程进行模拟,根据贫液、半贫液工艺的特点以及原料气的气质条件选择acid gas物性包,其可实现MDEA+哌嗪(PZ)+H2O混合醇胺溶液的流程模拟,在该醇胺溶液组分下的热力学模型解决方案中选择K-Eisenberg模型。之后对工艺模型中的原料气组成、塔器及各工艺参数进行设置,建立符合工厂实际处理流程的天然气胺法脱碳半贫液工艺HYSYS模型。

1.1 原料气组分

选取某天然气半贫液脱碳工厂处理过程中的原料气中CO2含量最高时的气体组分,作为半贫液HYSYS模型中所设定的原料气成分。该原料气的具体组分占比如表1所示。

表1 天然气胺法脱碳半贫液工艺的原料气组分Table 1 Composition of feed gas in natural gas decarburization semi-lean solution process x/%

1.2 模型主要工艺参数

天然气脱碳工艺在实际运行中原料气处理量及基本工艺参数如表2所示。

表2 天然气胺法脱碳半贫液工艺模型主要工艺参数Table 2 Main process parameters of the natural gas decarburization semi-lean solution process model

为实现半贫液工艺的准确模拟,在HYSYS模型中将吸收塔分为主吸塔和精吸塔两部分,采用Absorber模块进行模拟,将再生塔分为汽提塔及加热再沸塔两部分。根据实际工艺填料类型以及填料高度换算HYSYS中的板式塔理论塔板数为30,故设定吸收塔和再生塔的上下塔理论塔板数各为15。贫、富液换热器则用于贫液的冷却及富液的预热过程,采用Heat Exchanger模块进行设置,用于模拟两股物流的热量交换过程,此处采用简捷计算模型,采用默认的换热器结构及几何结构数据对其进行简化。半贫液从再生塔中部抽出,经分流后在吸收塔中部第16块塔板处进入。

根据表1、表2中的数据以及简化设定,利用HYSYS软件建立醇胺法脱碳半贫液工艺流程模型,其示意图如图1所示。

1—Feed gas;2—Lean solution;3/4—Semi-lean solution;5—CO2 emission;E—Heat exchanger;P-100—Reflux pump;P-101—Lean solution pump;P-102—Semi-lean solution pump;P-103—Semi-lean solution reflux pump;T-100—Absorption column;T-101—Regeneration tower upper tower;T-102—Regeneration tower lower tower;V-101—Flash tank;V-102—Semi-lean solution tank;V-103—Gas-liquid separation tank;V-104—Reflux tank图1 半贫液工艺HYSYS模型Fig.1 HYSYS model of semi-lean solution process

1.3 模型准确性验证

将半贫液脱碳工艺模型中各物流参数模拟值与工厂天然气胺法脱碳半贫液工艺中分散控制系统(DSC)实测值进行对比,以验证所建模型的准确性,对比结果如表3所示。

由表3可知,模型计算得到的各工艺参数模拟值与工厂DSC实测值较为接近,且相对误差均小于3%,可以认为所建立的半贫液工艺HYSYS模型较为准确。

表3 天然气胺法脱碳半贫液工艺参数的工厂控制系统实测值与模型模拟值的对比验证Table 3 Comparison and verification of factory control system measurement value and the model simulation value of natural gas decarburization semi-lean solution process parameters

2 天然气胺法脱碳半贫液工艺再生过程闪蒸模拟结果

原料气中部分烃类和CO2气体在高压吸收过程也会物理溶解在醇胺溶液中,随着醇胺溶液富液经减压阀降至1000 kPa以下后进入闪蒸罐,物理溶解于富液中的CO2会在闪蒸罐内析出;同时,由于醇胺溶液吸收CO2实为含气体的可逆化学反应,压力的降低也会导致化学反应平衡的移动,上述2种作用叠加后导致一部分的CO2在闪蒸罐内释放。在所建模型的基础上,探究天然气胺法脱碳半贫液工艺中的闪蒸压力、吸收酸气负荷(二氧化碳/N-甲基二乙醇胺摩尔比,n(CO2)/n(Amine),下同)、吸收塔压力以及吸收塔富液出塔温度等参数的变化对闪蒸过程CO2释放量的影响,以确定不同操作参数对于闪蒸过程CO2释放量的影响。

2.1 闪蒸压力对闪蒸过程CO2释放量的影响

在原料气中CO2摩尔分数为35%时,控制模拟条件中吸收压力3300 kPa、吸收酸气负荷0.65、吸收塔富液出塔温度358.15 K,调整闪蒸压力在400~800 kPa之间变化,得到不同闪蒸压力下闪蒸过程CO2释放量的变化如图2所示。

图2 闪蒸压力(pFF)对闪蒸CO2释放量(qRF)的影响Fig.2 Effects of flash pressure (pFF)on CO2 emission (qRF)from flash evaporation xCO2=35%;pA=3300 kPa;n(CO2)/n(Amine)=0.65;TER=358.15 K

由图2可知,随着闪蒸压力的降低,CO2释放量递增且增加幅度逐渐变大。当闪蒸压力大于600 kPa时,闪蒸压力的变化对闪蒸过程CO2释放量影响较小,CO2释放量均在10~20 kmol/h之间变化,且其下降幅度逐渐变小。当闪蒸压力小于600 kPa时,闪蒸过程中CO2释放量较大,且随着闪蒸压力不断减小,CO2释放量呈现大幅增长趋势。醇胺溶液吸收CO2的过程为可逆化学反应,且其中含有气相CO2,压力的变化对其化学反应平衡具有较大的影响,所以当吸收塔出塔酸气负荷一定的情况下,闪蒸过程CO2释放量的增大减少了再生塔内的富液再生负担,从而起到降低能耗的效果。因此,建议调整工艺中闪蒸压力不大于600 kPa。

2.2 吸收酸气负荷对闪蒸过程CO2释放量的影响

在原料气中CO2摩尔分数为35%时,控制吸收压力3300 kPa、闪蒸压力600 kPa、吸收塔富液出塔温度358.15 K,调整吸收酸气负荷n(CO2)/n(Amine)在0.5~0.8之间变化,得到吸收酸气负荷对闪蒸过程中CO2释放量的影响如图3所示。

图3 吸收酸气负荷(n(CO2)/n(Amine))对闪蒸CO2释放量(qRF)的影响Fig.3 Effects of acid gas absorption load (n(CO2)/n(Amine)) on CO2 emission (qRF)from flash evaporation xCO2=35%;pA=3300 kPa;pFF=600 kPa;TER=358.15 K

由图3可知,随着吸收酸气负荷的增大,CO2释放量逐渐增加且增长幅度逐渐变大。当吸收酸气负荷n(CO2)/n(Amine)由0.5变化至0.8时,其闪蒸过程的CO2释放量由4.92 kmol/h突增至172.5 kmol/h。分析可知,增强气-液传质过程使混合胺液在吸收塔内尽量吸收饱和,吸收塔出塔胺液的酸气吸收负荷维持在较大值,以发挥闪蒸过程的作用,起到间接降低能耗的作用。当吸收酸气负荷n(CO2)/n(Amine)大于0.65时,较小的吸收酸气负荷增加量便会使闪蒸过程CO2释放量有较大的增长。因此,建议调整工艺中吸收酸气负荷n(CO2)/n(Amine)不小于0.65。

2.3 吸收压力对闪蒸过程CO2释放量的影响

在原料气中CO2摩尔分数为35%时,控制闪蒸压力600 kPa、吸收塔富液出塔温度358.15 K、吸收酸气负荷n(CO2)/n(Amine)=0.65,调整吸收压力在2900~4300 kPa之间变化,考察不同吸收压力下闪蒸过程中CO2释放量的变化如图4所示。

图4 吸收压力(pA)对闪蒸CO2释放量(qRF)的影响Fig.4 Effects of the absorption pressure (pA)on CO2 emission (qRF)from flash evaporation xCO2=35%;n(CO2)/n(Amine)=0.65;pFF=600 kPa;TER=358.15 K

由图4可知,随着吸收压力的逐渐增大,闪蒸过程的CO2释放量呈现线性增长。天然气胺法脱碳的吸收压力主要取决于所处理的原料气的压力,醇胺溶液吸收CO2的反应为质子传递的快速化学反应,原料气压力升高,气体中CO2的分压也相应升高,从而增加了富液中的CO2含量。对图4的模拟结果分析可知,在控制闪蒸压力为600 kPa下,在2900~4300 kPa范围内增大吸收压力,闪蒸罐内富液的CO2溶解度的变化不大,其曲线变化趋势是由于吸收压力的升高导致吸收塔出塔富液口与闪蒸罐之间的压力差增大,进而使闪蒸过程CO2释放量呈现线性增长趋势。

2.4 吸收塔富液出塔温度对闪蒸过程CO2释放量的影响

在原料气中CO2摩尔分数为35%时,控制闪蒸压力600 kPa、吸收压力3300 kPa、吸收酸气负荷n(CO2)/n(Amine)=0.65,调整吸收塔富液出塔温度在341.15~363.15 K之间变化,得到富液出塔温度对闪蒸过程CO2释放量的影响如图5所示。

由图5可知,随着吸收塔富液出塔温度在调整范围内逐步升高,闪蒸过程CO2释放量先升高后降低。混合醇胺溶液吸收CO2的反应为放热反应,温度较高不利于吸收反应的进行,导致醇胺溶液中酸气负荷减小,由2.2节所述可知,酸气负荷较低时不利于闪蒸过程的CO2释放。同时对闪蒸过程分析可知,其通过醇胺溶液富液的瞬间减压过程使得反应平衡向逆反应方向移动,同时其逆反应过程吸热,而温度较高有利于反应逆向移动,使得CO2更易从富液中释放出来。分析图5认为,在模拟所设定的工况下,当吸收塔富液出塔温度高于353.15 K时,温度升高对吸收酸气负荷的负面影响大于对闪蒸过程的提升效果,导致闪蒸过程CO2释放量随着富液出塔温度的升高而降低;当吸收塔富液出塔温度低于353.15 K时,其温度变化对闪蒸过程影响占主导作用。

图5 吸收塔富液出塔温度(TER)对闪蒸CO2释放量(qRF)的影响Fig.5 Effects of the temperature (TER)of rich solution from absorption column on CO2 emission (qRF) from flash evaporation xCO2=35%;n(CO2)/n(Amine)=0.65;pA=3300 kPa;pFF=600 kPa

2.5 再生过程闪蒸CO2释放量影响因素敏感性分析

为探究各工艺参数对闪蒸过程CO2释放量的影响程度,通过利用各工艺参数作为自变量,闪蒸CO2释放量为因变量进行敏感性分析。分析过程中,使自变量值与自变量初值的比值作为该项的比例因子,设每种变量初值对应比例因子为1。以自变量闪蒸压力为例,自变量和因变量的比例因子计算如表4所示,各影响因素敏感性分析如图6所示。

表4 不同闪蒸压力下的自变量与因变量的比例因子Table 4 Proportion factors of independent variable and dependent variable under different flash pressures

由图6可以看出,吸收酸气负荷对闪蒸CO2释放量的影响最大,吸收塔富液出塔温度对闪蒸释放CO2量的影响相对较小,且吸收压力对闪蒸CO2释放量的影响大于闪蒸压力。因此,闪蒸CO2释放量对各操作参数的敏感性由大到小顺序为吸收酸气负荷、吸收塔富液出塔温度、吸收压力、闪蒸压力。

3 天然气胺法脱碳半贫液工艺再生过程能耗模拟结果

在天然气脱碳半贫液工艺再生过程能耗模拟研究中,系统再生能耗的大小由再沸器负荷和CO2释放量决定。通过改变再沸器温度、半贫液分流比、再生塔富液进料温度及醇胺溶液循环量等参数,借助再生CO2释放量曲线,对系统再生能耗和原料气净化效果影响规律进行探究,同时对工艺参数的选取及工艺流程对其产生的影响进行分析。

3.1 再沸器温度的确定

再沸器温度为半贫液工艺中影响贫液、半贫液及富液酸气负荷的关键因素之一,再沸器温度在很大程度上决定了再沸器负荷的大小。通过所建立的模型,在383.15~390.15 K之间改变再沸器温度,通过模拟得到其与再生能耗、原料气净化效果以及再生CO2释放量的关系如图7所示。

由图7可知:当再沸器温度低于387.15 K时,随着再沸器温度升高再生CO2释放量及再生能耗增长幅度较小;当再沸器温度超过387.15 K时,二者随着温度升高出现较为快速的增长。净化气中CO2含量则随着再生温度在变化区间内升高呈现先降低后升高趋势。在半贫液工艺中,当再沸器温度升高时,由再生塔下塔供给上塔的汽提蒸汽温度升高,导致由富液再生得到的半贫液出塔温度升高;虽然汽提温度升高可在一定程度上提升再生CO2释放量,从而减少半贫液的酸气负荷,使其循环容量有一定的增加,但由于再生得到的半贫液由再生塔中部出塔后未经冷却直接泵入吸收塔中部进行吸收过程,醇胺溶液吸收CO2的反应为放热反应,半贫液温度升高会起到抑制反应进行的效果。结合再生能耗以及原料气净化效果的模拟结果,建议调整工艺中再沸器温度为387.15 K。

3.2 贫液及半贫液分流比的确定

设定再沸器温度为387.15 K,控制醇胺溶液循环量为43758 kmol/h,设定半贫液分流比在0.800~0.925之间,得到半贫液分流比与再生能耗、原料气净化效果及再生CO2释放量关系如图8所示。

由图8可知,随着半贫液分流比的增加,再生CO2释放量呈现缓慢的线性减小趋势,净化气中CO2含量逐步增加,CO2脱除效果变差,而再生能耗则先降低之后缓慢增加。对于再生塔内的再生过程,固定贫液和半贫液总循环量一定,随着半贫液分流比的增大,再生过程CO2释放量不断减小。而当贫液循环量降低时,在再生塔下塔与再沸器直接换热汽提的醇胺溶液量减小,再沸器负荷随之降低,因此单位CO2的再生能耗呈现先降低后缓慢升高的趋势,曲线的低谷出现于半贫液分流比在0.85~0.90 之间。对于工艺净化效果曲线,增加半贫液分流比直接导致贫液量降低,从而造成整个工艺的净化效果呈逐步下降的趋势。结合再生能耗以及原料气净化效果的模拟结果,建议调整工艺中半贫液分流比为0.85。

3.3 再生塔富液进料温度的确定

设定再沸器温度为387.15 K、半贫液分流比为0.85,控制再生塔富液进料温度在338.15~358.15 K之间变化,得到再生塔富液进料温度与再生能耗、原料气净化效果及再生CO2释放量的关系如图9所示。

Ed—Regeneration energy consumption;xCO2—CO2 mole fraction;qRR—CO2 released by regeneration;r—Semi-lean solution split ratio;TR—Reboiler temperature;TRF—Rich solution feed temperature of regeneration column;qC—Circulation of amine solution图8 半贫液分流比对再生过程的影响Fig.8 Effects of the semi-lean solution split ratio on regeneration(a)Ed vs.r;(b)xCO2 vs.r;(c)qRR vs.r TR=387.15 K;TRF=343.15 K;qC=43758 kmol/h

由图9可知,随着再生塔富液进料温度由338.15 K升高至358.15 K,再生CO2释放量呈线性增长趋势,再生能耗则不断降低。净化气中CO2含量变化随着富液进料温度的升高先降低,在343.15~348.15 K附近达到低谷后不断增大,且进料温度低时净化效果较好。原因可能为:富液进料温度越高,塔内醇胺溶液提升到再沸温度所需的热量越小,使得再沸器热负荷降低。同时整个再生塔内温度梯度的整体上移,增加了醇胺溶液的再生CO2释放量,使得单位CO2的再生能耗进一步降低。当再生塔富液进料温度较低时,导致出塔的半贫液温度也随之降低,由于吸收塔内的CO2吸收为放热过程,较低的吸收温度有利于反应向正反应方向进行,增大了吸收塔内的CO2吸收量,从而达到较好的净化效果。结合再生能耗以及原料气净化效果的模拟结果,建议调整工艺中再生塔富液进料温度在348.15 K附近。

Ed—Regeneration energy consumption;xCO2—CO2 mole fraction;qRR—CO2 released by regeneration;TRF—Rich solution feed temperature of regeneration column;TR—Reboiler temperature;r—Semi-lean solution split ratio;qC—Circulation of amine solution图9 再生塔富液进料温度对再生过程的影响Fig.9 Effects of the rich solution feed temperature of regeneration column on regeneration(a)Ed vs.TRF;(b)xCO2 vs.TRF;(c)qRR vs.TRF TR=387.15 K;r=0.85;qC=43758 kmol/h

3.4 醇胺溶液循环量的确定

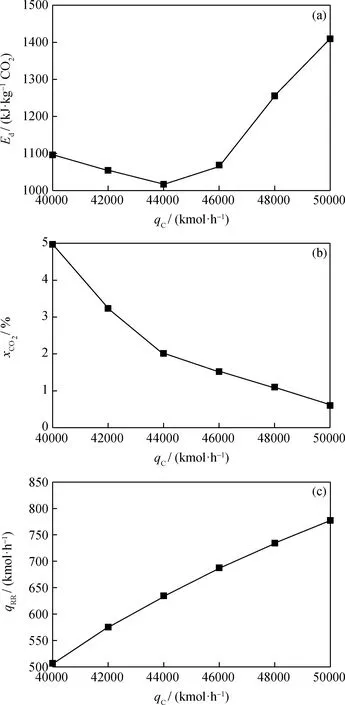

设定再生温度387.15 K、半贫液分流比为0.85,控制再生塔富液进料温度为348.15 K,调整系统中醇胺溶液循环量(即再生塔富液进料流量)在40000~50000 kmol/h之间变化,得到醇胺溶液循环量与原料气净化效果、再生CO2释放量及再生能耗的关系如图10所示。

由图10可知,随着醇胺溶液循环量的增大,再生过程CO2释放量不断增大,净化气中CO2含量不断减小,净化效果有较为明显的提高。对于再生能耗,当醇胺溶液循环量小于46000 kmol/h时,单位CO2的再生能耗随着富液流量变化并无较大波动。分析其原因认为:醇胺溶液循环量增大、半贫液分流比不变时,在再生塔下塔加热再生的半贫液流量增大,使得再沸器负荷增大,而在醇胺溶液循环量增加的同时,再生过程CO2释放量也相应增多,因此单位CO2再生所消耗的热能并未随着醇胺溶液循环量的增大而快速增加。而当醇胺溶液循环量增大到46000 kmol/h以上时,再生能耗出现了明显的增长趋势,由于再生条件(再沸器温度和再生塔结构等参数)的限制,醇胺溶液在再生塔内的停留时间变短,再生反应CO2释放量的增大趋势变缓。结合再生能耗以及原料气净化效果的模拟结果,建议调整工艺中醇胺溶液循环量为46000 kmol/h。

3.5 再生过程能耗影响因素敏感性分析

为探究各影响因素对再生过程能耗的影响程度大小,以各影响因素作为自变量,再生过程能耗作为因变量进行敏感性分析。各影响因素敏感性分析结果如图11所示。

由图11可知,再沸器温度对再生过程能耗影响最大,其次为醇胺溶液循环量,贫液及半贫液分流比和再生塔富液进料温度对再生能耗影响相对较小,且贫液及半贫液分流比对再生能耗影响略大于再生塔富液进料温度。因此,再生过程能耗对各操作参数的敏感性由大到小顺序为再沸器温度、醇胺溶液循环量、贫液及半贫液分流比、再生塔富液进料温度。

Ed—Regeneration energy consumption;xCO2—CO2 mole fraction;qRR—CO2 released by regeneration;qC—Circulation of amine solution;TR—Reboiler temperature;r—Semi-lean solution split ratio;TRF—Rich solution feed temperature of regeneration column图10 醇胺溶液循环量对再生过程的影响Fig.10 Effects of the circulation of amine solution on regeneration(a)Ed vs.qC;(b)xCO2 vs.qC;(c)qRR vs.qC TR=387.15 K;TRF=348.15 K;r=0.85

4 结 论

利用HYSYS模拟软件建立天然气胺法脱碳半贫液工艺模型,探究工艺参数变化对闪蒸过程CO2释放量、再生过程单位CO2再生能耗产生的影响,得到结论如下:

TR—Reboiler temperature;r—Semi-lean solution split ratio;TRF—Rich solution feed temperature of regeneration column;qC—Circulation of amine solution;f1—Proportion factor of independent variable;f2—Proportion factor of dependent variable图11 再生能耗影响因素敏感性分析Fig.11 Sensitivity analysis of influencing factors of regeneration energy consumption

(1)对于闪蒸过程,CO2释放量随着闪蒸压力升高呈现减小趋势,压力的变化对提升CO2释放量的效果有限,当调整闪蒸压力小于600 kPa时,高压原料气在进行净化处理时闪蒸效果较好。吸收酸气负荷对于闪蒸过程的影响较大,CO2释放量随着酸气负荷变高呈现增大趋势,吸收酸气负荷(n(CO2)/n(Amine))在大于0.65时释放效果明显。CO2释放量随着吸收压力升高呈现线性增长的趋势。当吸收塔富液出塔温度高于353.15 K时,CO2释放量随着富液出塔温度的升高而降低;当吸收塔富液出塔温度低于353.15 K时,其温度变化对CO2释放量影响占主导作用。

(2)再沸器温度及再生塔富液进料温度通过影响再生后半贫液出塔温度以及半贫液酸气负荷间接对净化效果产生影响,同时直接影响再沸器负荷及再生过程CO2释放量,导致再生能耗的变化。醇胺溶液循环量越大,原料气净化效果越好的同时再生能耗会有明显增加。通过模拟研究发现:当再沸器温度为387.15 K、半贫液分流比为0.85、富液进料温度为348.15 K、醇胺溶液循环量46000 kmol/h时,在单位CO2的再生能耗较低的情况下,可较大程度地提升净化效果。

(3)闪蒸CO2释放量对各操作参数的敏感性由大到小顺序为吸收酸气负荷、吸收塔富液出塔温度、吸收压力、闪蒸压力;再生过程能耗对各操作参数的敏感性由大到小顺序为再沸器温度、醇胺溶液循环量、贫液及半贫液分流比、再生塔富液进料温度。