臭氧氧化-Flopac 生物滤池组合工艺在化工园区污水厂提标改造中的应用

张云辉

(上海化学工业区中法水务发展有限公司, 上海 201507)

某化工园区污水厂原出水水质执行上海市DB 31/199—2009《污水综合排放标准》的二级标准, 根据上海市环保局的要求, 从2017 年7 月1 日起,出水水质执行DB 31/199—2009 的一级排放标准,为此, 需要对园区污水厂进行提标改造。

本文结合该污水厂提标改造工程实例, 研究了O3-Flopac 生物滤池在化工园区污水厂提标改造中的应用, 以期为类似污水厂的提标改造提供借鉴。

1 提标前污水厂概况

该污水厂于2002 年开始运行, 现设计规模为32 500 m3/d, 采用A/O-DAF-O3-NaClO 消毒工艺,出水执行DB 31/199—2009 的二级标准。

园区污水厂自正式运行开始, 运行状况良好,出水水质均达到排放标准, 2016 年日均处理水量为3.0 万m3/d。 对该厂2015 年1 月1 日~2016 年12 月31 日的运行数据进行统计分析, 结果如表1 所示。

表1 进出水水质和排放标准Tab. 1 Influent and effluent water quality and discharge standard

从出水水质与一级标准之间的差距来看, 除COD 和TP 有超标的风险外, 其余出水指标均在一级排放标准以下。 对于TP 的超标风险, 可以通过原有工艺增加FeCl3投加量的方式来消除, FeCl3投加量为30 ~50 mg/L, 因此本项目提标改造的重点在于提高污水处理系统的有机物去除效果, 难降解、 可生化性差的溶解性COD 的去除是提标改造工艺选择的重点。

2 设计水质、 水量

考虑到近期、 远期污水厂扩建的影响, 提标工艺设计处理水量为4.2 万m3/d(包括2 550 m3/d 滤池的反洗废水)。 V 型滤池设计进水ρ(COD) ≤120 mg/L, 提标工程出水水质执行DB 31/199—2009 的一级排放标准。

3 提标改造工艺

3.1 提标改造工艺选择

经过常规生化工艺处理后的尾水中大多是难降解的有机污染物, 目前针对这类废水常用的提标处理方法是“高级氧化+生化处理”。 常用的高级氧化方法有微电解氧化法、 Fenton 氧化法等, 微电解需要在酸性条件下进行, 并且运行一段时间后容易出现板结、 沟流等现象, 需要更换填料[1]; Fenton 氧化需要投加药剂调整pH 值, 投加各种药剂, 操作复杂, 同时Fenton 氧化还产生大量的铁污泥, 导致运行费用增加[2-4]。

臭氧氧化是一种广为应用的高级氧化技术, 具有反应快、 无二次污染等优点, 能使废水中的部分有机污染物彻底矿化, 将难生物降解的化合物转变为易生物降解的小分子物质, 从而改善废水的可生化性, 提高后续生物处理效率[5-7]。 Flopac 生物滤池可以利用前端臭氧单元出水中丰富的溶解氧, 对水中残余的可生化降解有机物进行生物降解, 不需设置曝气系统, 其污染物去除机理包括生化、 过滤、 截留和吸附等[8]。 O3-Flopac 生物滤池工艺将物化处理与生化处理技术相结合, 具有出水水质好、 设备维护简单、 投资和运行成本低等优势。

结合本工程污染物去除要求, 本公司研发中心开展了长达一年的小试和中试, 试验结果表明,O3-Flopac 生物滤池组合工艺能很好地发挥化学氧化和生物降解2 种技术各自的优势, 可以保障出水水质稳定达标[8]。

3.2 工艺流程

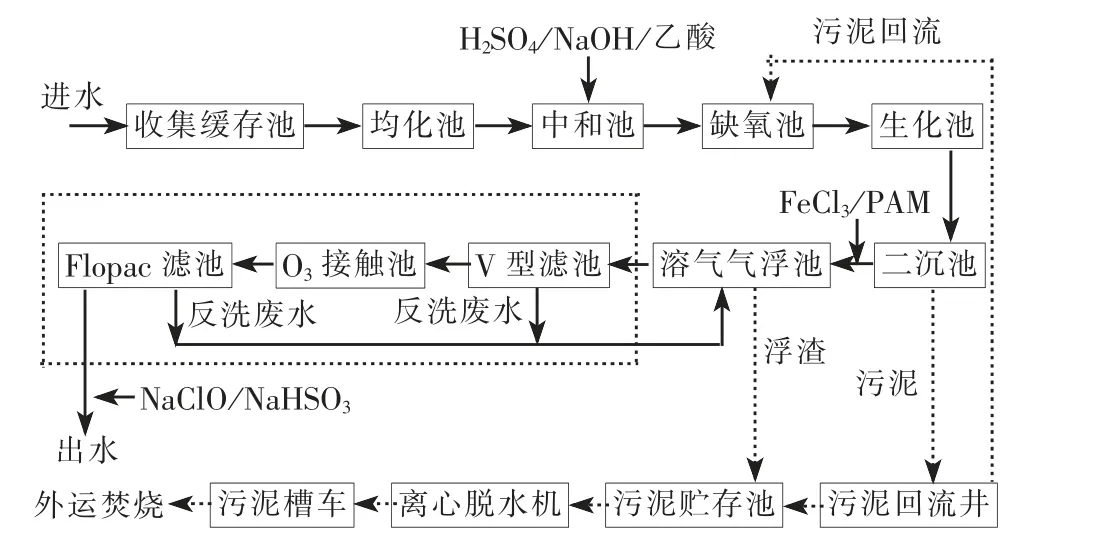

提标改造后的污水处理工艺流程如图1 所示。

图1 提标改造工艺流程Fig. 1 Process flow of upgrading and reconstruction

提标工程(见图1 虚线方框)进水来源于现有的溶气气浮池, 主体处理工艺流程为: V 型滤池-O3接触氧化-Flopac 生物滤池, 废水经原有生化-气浮处理工艺后, 进入V 型滤池进一步去除水中的SS和COD, 提高后续臭氧利用效率, 之后废水进入臭氧接触池, 通过臭氧强氧化性, 将水中部分难降解COD 转化为可生物降解的有机物, 后续Flopac生物滤池去除这部分可被生物降解的有机物, 进而降低水中的COD 浓度, 确保出水达标排放。 V 型滤池和Flopac 生物滤池的反冲洗废水回到气浮池进行循环处理。

4 主要构筑物及其工艺参数

(1) V 型滤池。 6 座, 单座尺寸为11.91 m ×3.08 m×4.50 m, 超高0.5 m, 钢筋混凝土结构。 单座面积为36.7 m2, 滤速为7 ~8 m/h, 平均有效粒径为1.35 mm 的石英砂滤料层高度为1.5 m, 水洗强度为15 m3/(m2·h), 气洗强度为55 m3/(m2·h)。 反洗水泵3 台, 2 用1 备, 单台流量为280 m3/h, 扬程为13.5 m, 功率为13.5 kW; 反洗风机3 台, 2 用1 备,单台流量为1 010 m3/h, 扬程为4 m, 功率为22 kW。

(2) 臭氧发生器。 增加1 台100 kg/h 臭氧发生器和相关附属设备, 使系统总臭氧投加能力达到200 kg/h。

(3) Flopac 生物滤池。 6 座, 单座尺寸为11.91 m×3.08 m×4.50 m, 超高0.5 m, 钢筋混凝土结构。单座面积为36.7 m2, 滤速为7 ~8 m/h, 平均有效粒径为2.0 mm 的陶粒滤料层高度为1.5 m, 水洗强度为15 m3/(m2·h), 气洗强度为55 m3/(m2·h)。 反洗水泵和反洗风机与V 型滤池共用。

5 提标工程运行效果

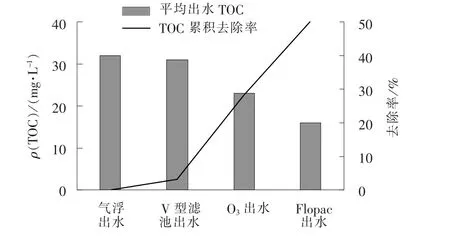

提标工程于2017 年5 月试运行, 2017 年7 月正式投入运行。 2017 年7 月至2019 年12 月期间,提标工程出水COD、 TOC 的平均浓度以及去除率分别如图2、 图3 所示。 运行期间臭氧平均投加量为90 mg/L, 平均进水量为32 000 m3/d。 从图2 和图3 可以看出, O3-Flopac 生物滤池组合工艺出水水质稳定, 出水COD 和TOC 浓度稳定在DB 31/199—2009 一级排放标准以下。 该组合工艺可有效去除化工废水中的难降解有机物。

臭氧单元、 Flopac 生物滤池单元分别去除了25 和8 mg/L COD, 提标改造组合工艺对COD 的总去除率达44%, 见图2。

图2 提标后出水COD 浓度及其去除效果Fig. 2 Effluent COD concentration and its removal efficiency after upgrading and reconstruction

臭氧单元、 Flopac 生物滤池单元分别去除了8和7 mg /L 的TOC, 提标改造组合工艺对TOC 的总去除率达50%, 见图3。

图3 提标后出水TOC 浓度及其去除效果Fig. 3 Effluent TOC concentration and its removal efficiency after upgrading and reconstruction

进水中氯离子质量浓度高达6 000 mg/L, 氯离子对COD 测试的干扰是导致臭氧单元和Flopac 单元对COD 和TOC 去除量相差较大的原因, 为确保出水高效稳定达标, 实际生产运行中按照在线TOC 仪检测数据来优化臭氧投加量。

6 工程效益分析

6.1 投资费用

整个工程总投资约为5 200 万元, 其中土建(滤池集水井、 V 型滤池、 Flopac 滤池、 反冲洗废水池、 配电间等)费用1 500 万元, 设备、 材料(进水提升泵、 反洗水泵、 反洗风机、 滤料、 在线仪表等)费用3 000 万元, 其他费用(工程安装费、 设计费、 管理费等)约700 万元。

6.2 运行费用

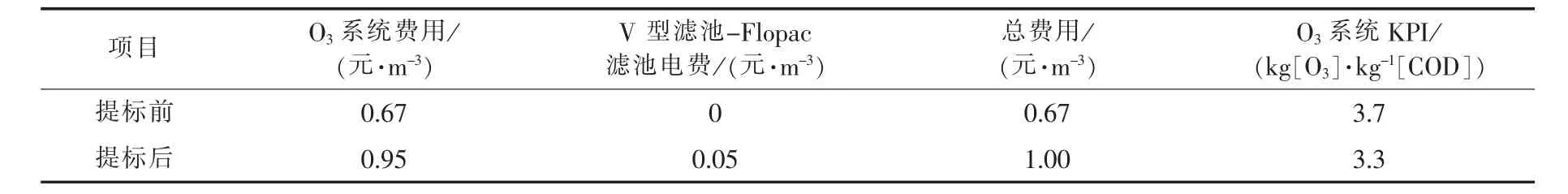

提标前、 后实际费用和臭氧系统关键绩效指标KPI 见表2, 表2 只涉及提标处理单元运行费用,不考虑折旧及到前端处理运行费用。

从表2 可知, 提标改造后, 虽然运行费用增加了0.33 元/m3, 但相对于其他难降解COD 去 除工艺, 具有较大的成本优势。 根据本公司小试结果核算, 如芬顿工艺运行费用为6 ~7 元/m3, 活性炭吸附工艺运行费为3 ~4 元/m3。

另外, 从表2 还可以发现, 新建V 型滤池使得臭氧利用率增加了10%左右, 降低了运行成本。

表2 提标前后运行费用比较Tab. 2 Comparison of operating cost before and after upgrading

7 运行优化

(1) 调试期间, 气浮池前混凝池PAM 投加量达到1 ~2 mg/L, 导致V 型滤池堵塞严重, 反洗时间由设计的24 h 降低为6 ~8 h, 为此, 通过烧杯过滤试验, 确定最佳PAM 投加量为0.5 ~0.7 mg/L,通过调整加药量, 反洗时间升高到了15 ~16 h。至于无法达到设计的反洗时间可能是废水中含较多胶态物质导致。

(2) 前端生化池的曝气设备为表面曝气机, 且设计功率过大, 运行中间歇曝气, 导致后端提标单元进水量波动较大, 加上V 型滤池的集水井受到场地限制, 设计容积偏小, 导致40% 时间废水溢流, 溢流出的废水又通过提升泵提升至前端的气浮池, 加大了气浮池的表面负荷, 导致气浮出水带出很多SS, 加大了V 型滤池SS 处理负荷, 这也是滤池反洗时间降低的原因, 为此, 通过后续提升泵加装变频器得以解决。

(3) 为维持V 型滤池良好的运行状态, 建议每1 ~2 周手动对滤池进行强力清洗, 确保滤池的水头损失恢复到初始值, 否则, 需重复强力清洗。

(4) 为优化提标单元的运行成本, 建议臭氧单元出水安装在线仪表, 建立臭氧投加量与在线仪表的逻辑控制关系, 通过合理控制臭氧单元出水COD 浓度, 最大限度地发挥后续Flopac 生物滤池去除COD 的功能, 以此节约臭氧运行成本。

8 结语

采用O3-Floapc 生物滤池组合工艺对化工园区污水厂提标改造, 取得了良好的处理效果, 出水水质优于上海市DB 31/199—2009 的一级排放标准。提标段运行费用为1.00 元/m3, 相对于其他高级氧化工艺, 具有较强的经济优势和技术优势。 本项目对采用生化-O3处理工艺的污水厂提标改造具有借鉴意义。